一种稀油润滑系统的安全阀的制作方法

本发明涉及稀油润滑系统领域,具体是涉及一种稀油润滑系统的安全阀。

背景技术:

1、在稀油润滑系统中,主要包括电机,油泵,安全阀,过滤器,分流装置,旁路润滑装置,管路及附件等部分。当设备或管路内的介质压力升高超过规定值时,安全阀通过向系统外排放介质来防止管路或设备内介质压力超过规定数值。所以,安全阀对人身安全和设备运行起重要保护作用。

2、现有的稀油润滑系统中,安全阀常使用直动式插装阀结构,该类阀常应用于液压系统。润滑系统相比液压系统,介质黏度大,系统流量大,介质清洁度差:润滑油在-20摄氏度系统启动时介质黏度达到20000cst以上,流量达到600lpm,且介质中含有齿轮箱部分产生的金属磨粒;而液压油黏度则常在64cst以下,流量一般不超过100lpm,且介质经过吸油口过滤器清洁度较高。因此,现有的安全阀应用于稀油润滑系统中,由于黏度和流量过大的问题,会发生安全阀开启后,系统压力仍然过高,甚至超过设定开启压力的40%以上。即该安全阀此时开启压力比低于60%,启闭特性差;由于油液清洁度差的问题,常发生阀芯卡死的问题,该阀为滑阀结构,抗污染特性不佳。

3、为此,提出一种稀油润滑系统的安全阀。

技术实现思路

1、本发明以解决背景技术中提出的问题为目的,提供了一种稀油润滑系统的安全阀。

2、具体技术方案如下:

3、一种稀油润滑系统的安全阀,包括:

4、用于稀油润滑系统中的阀组件,所述阀组件包括阀体以及泄压机构,其中:

5、所述阀体上贯穿设有安全泄压通道,所述泄压机构安装在所述阀体上,且所述泄压机构用于封堵所述安全泄压通道,当稀油润滑系统中的设备或管路内的介质压力升高超过规定值时,所述泄压机构自动导通并通过所述安全泄压通道向稀油润滑系统外排放介质来防止管路或设备内介质压力超过规定数值。

6、作为本发明的一种优选方案,所述泄压机构包括长螺栓、自锁螺母、固定板、阀芯、弹簧座以及弹簧,所述长螺栓贯穿所述安全泄压通道设置,且所述长螺栓与所述安全泄压通道同轴设置,所述长螺栓上具有光滑无螺纹段,所述自锁螺母螺纹套装在所述长螺栓上,且所述自锁螺母位于所述安全泄压通道的前端前方,所述固定板活动套装在所述长螺栓上,且所述固定板为镂空板体,所述固定板位于所述自锁螺母与所述安全泄压通道的前端之间,所述阀芯滑动套装在所述长螺栓上,且所述阀芯位于所述光滑无螺纹段的位置上,所述阀芯的内壁与所述长螺栓的侧面贴合设置,所述弹簧座活动套装在所述长螺栓上,且所述弹簧座位于所述安全泄压通道的后端后方,所述弹簧套设在所述长螺栓上,所述弹簧的一端与所述弹簧座相抵,且所述弹簧的另一端与所述阀芯相抵。

7、作为本发明的一种优选方案,在所述弹簧的作用下,所述阀芯远离所述弹簧的一端面与所述安全泄压通道的前端内侧相抵触,同时在所述弹簧的作用下,所述固定板远离所述自锁螺母的一侧面与所述安全泄压通道的前端外侧相抵触。

8、作为本发明的一种优选方案,当所述阀芯远离所述弹簧的一端面与所述安全泄压通道的前端内侧相抵触,同时所述固定板远离所述自锁螺母的一侧面与所述安全泄压通道的前端外侧相抵触时所述安全泄压通道不导通,当所述阀芯远离所述弹簧的一端面与所述安全泄压通道的前端内侧相离时,所述安全泄压通道导通。

9、作为本发明的一种优选方案,所述阀芯的内壁上开设有环形凹槽,所述环形凹槽内安装有o形橡胶密封圈,所述o形橡胶密封圈的内环面与所述长螺栓的侧面贴合设置。

10、作为本发明的一种优选方案,所述泄压机构还包括限位套筒,所述限位套筒活动套装在所述长螺栓上,且所述限位套筒位于所述弹簧的内侧,所述限位套筒位于所述阀芯与所述弹簧座之间。

11、作为本发明的一种优选方案,所述限位套筒远离所述阀芯的一端与所述弹簧座固定连接。

12、作为本发明的一种优选方案,所述阀芯朝向所述弹簧座的一端面上设有用于容纳所述弹簧的限位槽。

13、作为本发明的一种优选方案,所述阀体上贯穿安装有若干个固定螺栓,所述固定螺栓的螺杆朝向所述固定板设置。

14、作为本发明的一种优选方案,所述阀体背向所述固定板的一侧面上开设有若干定位孔。

15、本发明具有以下有益效果:

16、1、本发明提供的稀油润滑系统的安全阀主要由阀体以及泄压机构组成,设置的泄压机构用于封堵安全泄压通道,当稀油润滑系统中的设备或管路内的介质压力升高超过规定值时,泄压机构自动导通并通过安全泄压通道向稀油润滑系统外排放介质来防止管路或设备内介质压力超过规定数值,可避免稀油润滑系统中的设备或管路内压力过大而发生爆炸的意外事故;

17、2、本发明提供的稀油润滑系统的安全阀的阀芯采用浮动结构,与阀体之间没有紧密配合,使得该安全阀在高黏度大流量介质下的流体阻力降低,提高了该安全阀的开启压力比至80%以上,优化了起闭特性,同时该安全阀由于采用浮动结构,污染颗粒不会造成阀芯卡死,抗污染特性好,该安全阀设置的若干个固定螺栓形成了法兰结构,可以在不改变原有产品结构的基础上,直接安装在排放管路中间,或者排放管路连接处,便于现场安装。

技术特征:

1.一种稀油润滑系统的安全阀,其特征在于,包括:

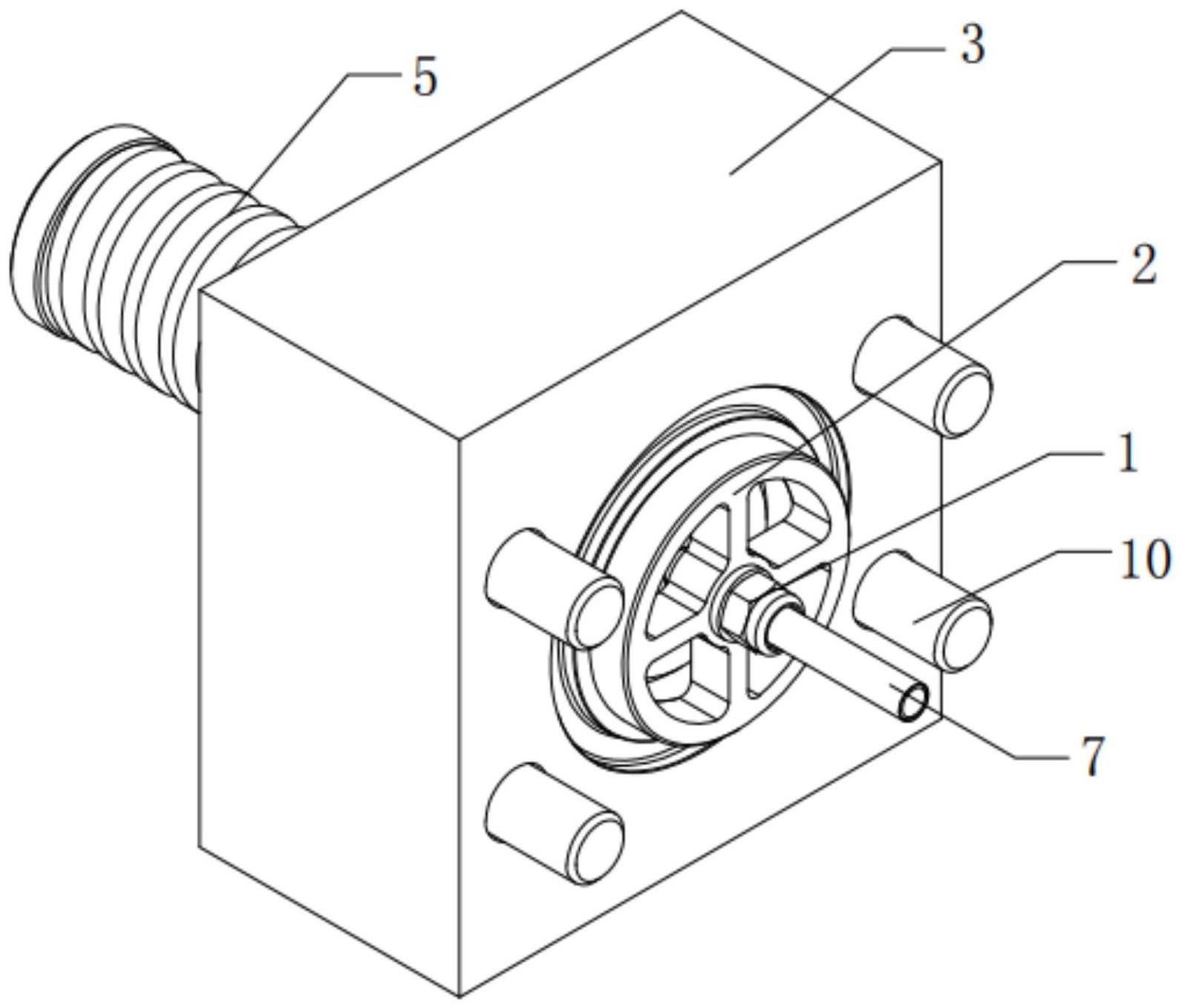

2.根据权利要求1所述的稀油润滑系统的安全阀,其特征在于,所述泄压机构包括长螺栓(7)、自锁螺母(1)、固定板(2)、阀芯(4)、弹簧座(8)以及弹簧(5),所述长螺栓(7)贯穿所述安全泄压通道(9)设置,且所述长螺栓(7)与所述安全泄压通道(9)同轴设置,所述长螺栓(7)上具有光滑无螺纹段,所述自锁螺母(1)螺纹套装在所述长螺栓(7)上,且所述自锁螺母(1)位于所述安全泄压通道(9)的前端前方,所述固定板(2)活动套装在所述长螺栓(7)上,且所述固定板(2)为镂空板体,所述固定板(2)位于所述自锁螺母(1)与所述安全泄压通道(9)的前端之间,所述阀芯(4)滑动套装在所述长螺栓(7)上,且所述阀芯(4)位于所述光滑无螺纹段的位置上,所述阀芯(4)的内壁与所述长螺栓(7)的侧面贴合设置,所述弹簧座(8)活动套装在所述长螺栓(7)上,且所述弹簧座(8)位于所述安全泄压通道(9)的后端后方,所述弹簧(5)套设在所述长螺栓(7)上,所述弹簧(5)的一端与所述弹簧座(8)相抵,且所述弹簧(5)的另一端与所述阀芯(4)相抵。

3.根据权利要求2所述的稀油润滑系统的安全阀,其特征在于,在所述弹簧(5)的作用下,所述阀芯(4)远离所述弹簧(5)的一端面与所述安全泄压通道(9)的前端内侧相抵触,同时在所述弹簧(5)的作用下,所述固定板(2)远离所述自锁螺母(1)的一侧面与所述安全泄压通道(9)的前端外侧相抵触。

4.根据权利要求3所述的稀油润滑系统的安全阀,其特征在于,当所述阀芯(4)远离所述弹簧(5)的一端面与所述安全泄压通道(9)的前端内侧相抵触,同时所述固定板(2)远离所述自锁螺母(1)的一侧面与所述安全泄压通道(9)的前端外侧相抵触时所述安全泄压通道(9)不导通,当所述阀芯(4)远离所述弹簧(5)的一端面与所述安全泄压通道(9)的前端内侧相离时,所述安全泄压通道(9)导通。

5.根据权利要求2所述的稀油润滑系统的安全阀,其特征在于,所述阀芯(4)的内壁上开设有环形凹槽(11),所述环形凹槽(11)内安装有o形橡胶密封圈(12),所述o形橡胶密封圈(12)的内环面与所述长螺栓(7)的侧面贴合设置。

6.根据权利要求2所述的稀油润滑系统的安全阀,其特征在于,所述泄压机构还包括限位套筒(6),所述限位套筒(6)活动套装在所述长螺栓(7)上,且所述限位套筒(6)位于所述弹簧(5)的内侧,所述限位套筒(6)位于所述阀芯(4)与所述弹簧座(8)之间。

7.根据权利要求6所述的稀油润滑系统的安全阀,其特征在于,所述限位套筒(6)远离所述阀芯(4)的一端与所述弹簧座(8)固定连接。

8.根据权利要求7所述的稀油润滑系统的安全阀,其特征在于,所述阀芯(4)朝向所述弹簧座(8)的一端面上设有用于容纳所述弹簧(5)的限位槽。

9.根据权利要求2所述的稀油润滑系统的安全阀,其特征在于,所述阀体(3)上贯穿安装有若干个固定螺栓(10),所述固定螺栓(10)的螺杆朝向所述固定板(2)设置。

10.根据权利要求2所述的稀油润滑系统的安全阀,其特征在于,所述阀体(3)背向所述固定板(2)的一侧面上开设有若干定位孔(13)。

技术总结

本发明提供了一种稀油润滑系统的安全阀,包括:阀组件,阀组件包括阀体以及泄压机构,本发明提供的稀油润滑系统的安全阀,设置的泄压机构用于封堵安全泄压通道,当稀油润滑系统中的设备或管路内的介质压力升高超过规定值时,泄压机构自动导通并通过安全泄压通道向稀油润滑系统外排放介质来防止管路或设备内介质压力超过规定数值,可避免稀油润滑系统中的设备或管路内压力过大而发生爆炸的意外事故,阀芯采用浮动结构,与阀体之间没有紧密配合,使得该安全阀在高黏度大流量介质下的流体阻力降低,提高了该安全阀的开启压力比至80%以上,优化了起闭特性,同时该安全阀由于采用浮动结构,污染颗粒不会造成阀芯卡死,抗污染特性好。

技术研发人员:杨杰,沈锋

受保护的技术使用者:特力佳(天津)风电设备零部件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!