一种齿轮啮合结构及其形成的谐波减速器的制作方法

本发明涉及谐波减速器的,尤其涉及一种齿轮啮合结构及其形成的谐波减速器。

背景技术:

1、谐波减速器工作原理:当波发生器装入柔轮内圆时,迫使柔轮产生弹性变形而呈椭圆状,使其长轴处柔轮齿轮插入刚轮的轮齿槽内,成为完全啮台状态;而其短轴处两轮轮齿完全不接触,处于脱开状态。当波发生器连续转动时,迫使柔轮不断产生变形,使两轮轮齿在进行啮入、啮合、啮出、脱开的过程中不断改变各自的工作状态,产生了错齿运动,从而实现了运动的传递。

2、在谐波减速器装配过程中,需要确保柔轮和刚轮之间的同轴度,确保谐波减速器在电机的带动下同轴转动。目前的同轴度基本上通过复杂工装、高加工精度等方式进行保证,但是尽管反复调整计量,在实际装配过程中,往往还存在同轴度误差,使得刚轮和轴心线与柔轮的轴心线没有完全重合,此时谐波减速器在运行过程中会造成刚柔轮齿间啮合不良,啮合不良会加剧齿间磨损,产生异常噪音等性能问题,还会影响减速器整机可靠性。

技术实现思路

1、为克服相关技术中存在的问题,本发明的目的之一是提供一种齿轮啮合结构,通过设置在柔性齿轮中轮齿啮合部位的弧形凸起和设置在刚性齿轮中齿槽啮合部位的弧形凹陷之间的兼容配合,改善柔轮和刚轮之间的啮合误差,解决啮合误差带来的磨损和噪音问题。

2、一种齿轮啮合结构,包括柔轮和刚轮,所述刚轮的内侧壁设置有刚性齿轮,所述柔轮的外侧壁设置有柔性齿轮,所述刚性齿轮和柔性齿轮啮合;所述柔性齿轮中轮齿啮合部位设置有弧形凸起,所述弧形凸起沿着所述柔性齿轮的轴心线方向分布;

3、所述刚性齿轮中齿槽啮合部位设置有弧形凹陷,所述弧形凹陷与所述弧形凸起相适配。

4、本技术中设置了弧形凸起的柔性齿轮和设置了弧形凹陷的刚性齿轮仍然保持啮合结构,只是啮合面由之前的平面啮合变为弧面啮合,弧面啮合能够确保即使柔性齿轮和刚性齿轮之间存在同轴度误差时,柔性齿轮和刚性齿轮仍然能够啮合,避免了现有技术中平面啮合只能在单一的平面内保持啮合状态,一旦存在同轴度误差,就会存在啮合不良的情况。本技术中弧面啮合可以兼容一定范围的同轴度误差,只需要确保在弧面内,弧形凸起和弧形凹陷能够彼此接触即可;本技术中齿轮啮合结构能够兼容一定范围的同轴度误差,降低由于同轴度误差带来的磨损和噪音,提升使用寿命。

5、作为一种具体的实施例,在刚性齿轮的轴心线方向上,所述弧形凹陷的尺寸为x1;在平行于所述刚性齿轮的直径方向上,所述弧形凹陷的最大尺寸为y1;所述弧形凹陷的最大尺寸位于所述弧形凹陷的中心位置处;

6、x1和y1满足如下关系:

7、0.05x1≥y1>0.042x1。

8、本技术中设置弧形凸起的凸起幅度与其高度相关,且满足上述公式,可以确保所形成的弧形啮合面能够兼容较大范围的同轴度误差,还能降低柔性齿轮中轮齿的加工难度和安装难度,确保即使在刚轮和柔轮出现轴线交叉的情况下,齿间仍能够保持良好的啮合,减小齿间磨损,降低啮合不良带来的异常噪音。

9、作为一种具体的实施例,在柔性齿轮的轴心线方向上,所述弧形凸起的尺寸为x2;在平行于所述柔性齿轮的直径方向上,所述弧形凸起的最大尺寸为y2;所述弧形凸起的最大尺寸位于所述弧形凸起的中心位置处;

10、x2和y2满足如下关系:

11、0.05x2≥y2>0.01x2。

12、本技术中设置弧形凹陷的凸起幅度与其高度相关,且满足上述公式,可以确保所形成的弧形啮合面能够兼容较大范围的同轴度误差,还能降低刚性齿轮中齿槽的加工难度和安装难度,确保即使在刚轮和柔轮出现轴线交叉的情况下,齿间仍能够保持良好的啮合,减小齿间磨损,降低啮合不良带来的异常噪音。

13、作为一种具体的实施例,y1和y2满足如下关系:

14、1.18y2≥y1>y2。

15、本技术针对弧形凸起和弧形凹陷的尺寸限定,使得位于柔性齿轮外侧的刚性齿轮对柔性齿轮中轮齿的容错率提高,确保在同轴度误差较大的情况下,仍然能够实现柔性齿轮中轮齿和刚性齿轮中齿槽之间的啮合。同时,还能确保柔性齿轮和刚性齿轮的安装稳定性,确保二者装配之后能够保持稳定的运行状态,避免弧形凸起和弧形凹陷尺寸相差较大引起运行不稳定的情况。

16、作为一种具体的实施例,x1等于13mm,x2等于11mm,y1等于0.64mm,y2等于0.55mm。

17、作为一种具体的实施例,所述柔性齿轮中各个轮齿的弧形凸起形成球形结构,所述刚性齿轮中各个齿槽的弧形凹陷形成球形结构。

18、本技术设置弧形凸起和弧形凹陷为球形结构的一部分,使得位于柔性齿轮外侧的刚性齿轮对柔性齿轮中轮齿的容错率提高,确保在同轴度误差较大的情况下,仍然能够实现柔性齿轮中轮齿和刚性齿轮中齿槽之间的啮合。同时,还能确保柔性齿轮和刚性齿轮的安装稳定性,确保二者装配之后能够保持稳定的运行状态,避免弧形凸起和弧形凹陷尺寸相差较大引起运行不稳定的情况。

19、作为一种具体的实施例,所述弧形凸起的球形半径为30mm,所述弧形凹陷的球形半径为32.5mm。

20、上述的具体尺寸可以满足所有关系式,且能消除同轴度0.05mm内带来的齿间啮合不良影响。本技术中弧面啮合可以兼容一定范围的同轴度误差,只需要确保在弧面内,弧形凸起和弧形凹陷能够彼此接触即可;本技术中齿轮啮合结构能够兼容一定范围的同轴度误差,降低由于同轴度误差带来的磨损和噪音,提升使用寿命,降低对柔轮和刚轮装配同轴度的要求。

21、本发明的目的之二是提供一种谐波减速器,包括如上所述的齿轮啮合结构。

22、作为一种具体的实施例,所述刚性齿轮的个数大于所述柔性齿轮的个数。

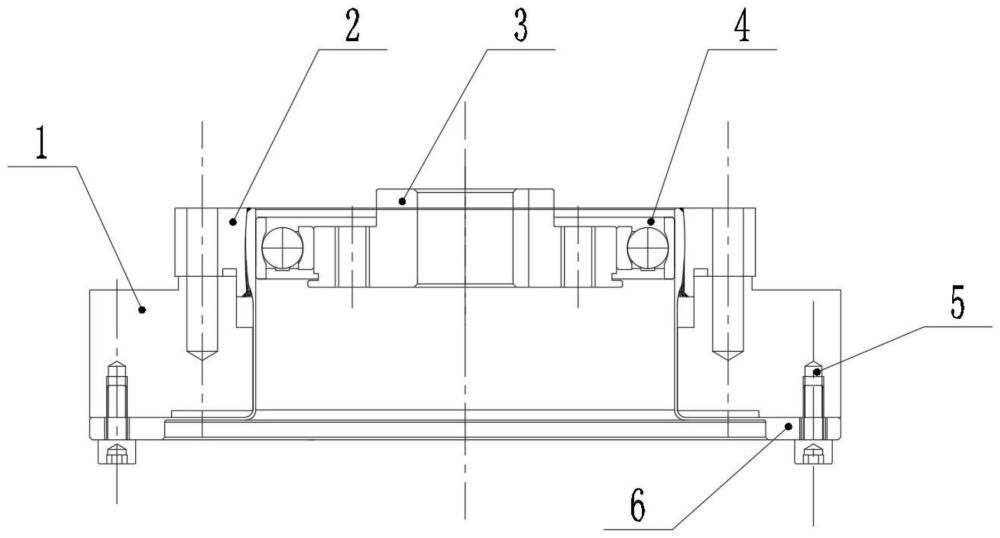

23、作为一种具体的实施例,还包括刚性轴承、柔性轴承和凸轮,所述柔轮的顶部设置有柔性齿轮,所述柔轮的底部设置有法兰面;

24、所述凸轮位于所述柔轮内部,且所述凸轮和柔轮之间设置有柔性轴承,所述刚轮与所述刚性轴承固定连接,且所述刚性轴承与所述柔轮的法兰面固定连接。

25、本技术中弧面啮合可以兼容一定范围的同轴度误差,只需要确保在弧面内,弧形凸起和弧形凹陷能够彼此接触即可;本技术通过球形齿结构可以解决减速器刚轮和柔轮同轴度误差导致的齿间啮合误差问题,进而改善齿间啮合情况,减小齿间磨损,降低啮合不良带来的异常噪音,提升谐波减速器自身性能与可靠性。同时可以降低零件精度要求,减少复杂装配工装的使用,减少了加工成本也能节约装配时间,进而提升装配效率。

26、本发明的有益效果为:

27、本发明提供的一种齿轮啮合结构,包括柔轮和刚轮,所述刚轮的内侧壁设置有刚性齿轮,所述柔轮的外侧壁设置有柔性齿轮,所述刚性齿轮和柔性齿轮啮合;具体的,柔性齿轮中设置有轮齿,刚性齿轮中设置有轮槽,柔性齿轮中轮齿和刚性齿轮中轮槽啮合,形成完整的啮合结构,且轮齿啮合部位设置有弧形凸起,所述弧形凸起沿着所述柔性齿轮的轴心线方向分布,即在柔性齿轮的轴心线方向上,弧形凸起的两端与轮齿的两端齐平,弧形凸起的中间部位朝着远离柔性齿轮轴心线的方向凸起;与此同时,刚性齿轮中齿槽啮合部位设置有与弧形凸起相适配的弧形凹陷。设置了弧形凸起的柔性齿轮和设置了弧形凹陷的刚性齿轮仍然保持啮合结构,只是啮合面由之前的平面啮合变为弧面啮合,弧面啮合能够确保即使柔性齿轮和刚性齿轮之间存在同轴度误差时,柔性齿轮和刚性齿轮仍然能够啮合,避免了现有技术中平面啮合只能在单一的平面内保持啮合状态,一旦存在同轴度误差,就会存在啮合不良的情况;本技术中弧面啮合可以兼容一定范围的同轴度误差,只需要确保在弧面内,弧形凸起和弧形凹陷能够彼此接触即可;本技术中齿轮啮合结构能够兼容一定范围的同轴度误差,降低由于同轴度误差带来的磨损和噪音,提升使用寿命,降低对柔轮和刚轮装配同轴度的要求。

28、本技术还提供了包括上述齿轮啮合结构的谐波减速机,通过轮齿啮合结构的改变,即使刚轮和柔轮存在轴线交叉的情况下,齿间仍能够保持良好的啮合;降低由于轴线交叉问题带来的磨损和噪音,提升使用寿命;同时降低整机对装配同轴度的要求,减少复杂装配工装使用,进而可以提升整机装配效率。

- 还没有人留言评论。精彩留言会获得点赞!