一种气浮轴承及离心制冷压缩机的制作方法

本发明涉及热管理,特别涉及一种气浮轴承及离心制冷压缩机。

背景技术:

1、热管理,是指对总系统、分立部件或其环境的温度进行管理和控制,其目的是维护各部件的正常运行或提高其性能或寿命。当前,在诸如电化学储能等领域中通常都需要进行热管理,热管理对储能系统的性能、寿命、安全性都有显著影响。由于液冷的热管理系统的换热能力较强,电芯温差可以做到3℃以内,因此,相对于风冷系统其可以显著提升储能系统的寿命。鉴于此,目前在储能领域多采用液冷系统。

2、储能液冷系统所需的制冷量通常在100kw及以下,在离心式制冷压缩机领域,在制冷量低于200kw时,为了追求高效率,必须尽可能地提高转速,减小轮壳间隙,因此在储能液冷系统这种高速轻载的应用中,多采用气浮轴承。

3、现有的气浮轴承多为箔片式动压气浮轴承,其可在一定程度上满足高转速的需求。但是箔片式动压气浮轴承对轴承的一致性要求较高,且箔片零部件较多,导致其公差范围较大,无法满足较小轮壳间隙的需求。此外,处于对超高速的需求,需要进一步地缩小转子尺寸,但受限于箔片轴承的制成工艺,通常难以满足15mm内径尺寸以下的高质量批量需求。

4、在现有的一些产品中,也有采用静压式气浮轴承的方案,但静压式气浮轴承需要引入额外的精密供气系统,且所述精密供气系统的空压机需要持续工作,为易耗品,会额外增加很多使用及维护成本。

技术实现思路

1、针对现有技术中的部分或全部问题,本发明第一方面提出一种气浮轴承,包括:

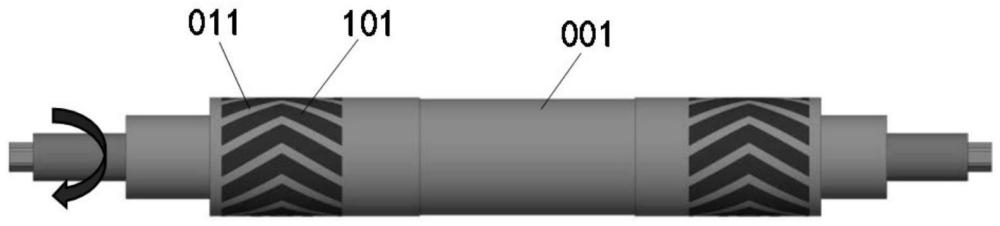

2、第一刻槽,其设置于转子的两端,所述第一刻槽绕所述转子周向均匀分布,且所述第一刻槽为弯曲状,以在转子转动时形成气膜支撑所述转子。

3、进一步地,所述第一刻槽的弯折方向与所述转子的转动方向相反。

4、进一步地,所述第一刻槽为人字形槽。

5、进一步地,所述第一刻槽的深度为8至20微米。

6、进一步地,所述第一刻槽通过激光或化学刻蚀形成。

7、进一步地,所述气浮轴承还包括台区,其设置于所述转子的两端,所述第一刻槽设置于所述台区的表面。

8、进一步地,所述气浮轴承还包括推力盘,所述推力盘设置于转子的端部,且所述推力盘的两侧表面镜像地设置有第二刻槽,以在转子旋转时带动气体流动,在所述推力盘的中心处形成区域高气压。

9、进一步地,所述第二刻槽自所述推力盘的中心向所述其边缘延伸,且所述第二刻槽为弧形槽。

10、进一步地,所述第二刻槽的深度为8至20微米。

11、进一步地,所述第二刻槽通过激光或化学刻蚀形成。

12、基于如前所述的气浮轴承,本发明第二方面提供一种离心制冷压缩机,其包括如前所述的气浮轴承。

13、本发明提供的一种气浮轴承,采用了在转子表面刻槽的方式形成气膜,进而可以避免因箔片制作工艺等使得转子尺寸受限,采用刻槽气浮轴承可以制作15mm以下,甚至接近2至3mm直径的转子,以满足更小尺寸、更高转速的需求。由于无需额外制作其他部件,而转子自身加工精度很高,因此可以设计更小的间隙,经测试,刻槽轴承的气膜间隙通常为5至20μm,其虽然根据转子的尺寸不同会有差异,但普遍小于箔片式的气膜间隙,大约为箔片式的1/2至1/5。因此采用刻槽气浮轴承的转子的同频和次同步幅值会大幅降低,进而可以提高转子系统的稳定性。更小的气膜间隙则可减小叶轮擦壳的风险,满足更小轮壳间隙的需求。相较于箔片的制造需要热处理、冲压、焊接等多步工艺,刻槽的加工方式仅需采用激光或者电化学刻蚀即可,大大减少了工艺步骤,缩短了制作时间。同时推力盘也采用刻槽方式,使得槽型直接加工到推力盘上,又可以减少两个推力轴承零件,减小尺寸链公差。具体而言,通常箔片式推力轴承由于其自身精度影响,装配间隙要求在单边100微米左右。而刻槽轴承由于推力盘精度很高,所以可以承受更小的装配间隙,通常为20至40μm,这就使得转子的轴向窜动会更小,对于小的轮壳间隙设计很有帮助。整体而言,刻槽气浮轴承比传统的箔片式气浮轴承减少了两个径向及推力箔片轴承,减小了零件数量,降低了成本,提高了装配效率及精度。此外,箔片式气浮轴承受其结构及间隙影响,对于压缩机的安装角度有较高要求,通常径向箔片式气浮轴承需要在重力方向形成气膜,所以转子系统不能有大的倾角。而刻槽轴承的小气膜间隙特征和对称性,可以满足其各个角度的安装使用需求,进而满足了小空间安装压缩机的需求。

技术特征:

1.一种气浮轴承,其特征在于,包括:

2.根据权利要求1所述的气浮轴承,其特征在于:

3.如权利要求1所述的气浮轴承,其特征在于,所述径向槽的弯曲方向与所述转子的转动方向相反。

4.如权利要求1所述的气浮轴承,其特征在于,所述径向槽为人字形槽。

5.如权利要求1所述的气浮轴承,其特征在于,所述径向槽的深度为8至20微米。

6.如权利要求1所述的气浮轴承,其特征在于,所述径向槽通过激光或化学刻蚀在所述转子的表面形成。

7.如权利要求1所述的气浮轴承,其特征在于,还包括台区,所述台区设置于所述转子的两端处,所述第一刻槽设置于所述台区的表面。

8.如权利要求1所述的气浮轴承,其特征在于,还包括推力盘,所述推力盘设置于转子的端部,且所述推力盘的两侧表面镜像地分别设置有一组第二刻槽,以在转子旋转时带动气体流动,在所述推力盘的中心处形成区域高气压。

9.如权利要求8所述的气浮轴承,其特征在于,每组第二刻槽包括多个绕所述推力盘的中心周向均匀分布的推力槽,所述推力槽自所述推力盘的中心向其边缘延伸,且所述推力槽为弧形槽。

10.如权利要求8所述的气浮轴承,其特征在于,所述推力槽的深度为8至20微米。

11.如权利要求8所述的气浮轴承,其特征在于,所述第一刻槽及第二刻槽通过激光或化学刻蚀在所述推力盘的表面形成。

12.一种离心制冷压缩机,其特征在于,包括如权利要求1至11任一所述的气浮轴承。

技术总结

本发明公开一种气浮轴承及离心制冷压缩机,其中气浮轴承包括对称地设置于转子的两端处的两组第一刻槽,每组第一刻槽包括若干个绕转子周向分布的径向槽,径向槽为弯曲状,以在转子转动时形成气膜支撑转子。将该气浮轴承应用于离心制冷压缩机中,一方面可以在离心制冷压缩机中采用更小尺寸的转子,进而实现离心制冷压缩机更小尺寸、更高转速的需求,另一方面还可以减小气膜间隙,降低转子的同频和次同步幅值,减小叶轮擦壳的风险,满足更小轮壳间隙的需求。

技术研发人员:王乾振,冯福金,刘学松,周磊

受保护的技术使用者:华涧新能源科技(上海)有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!