一种长寿命的谐波减速器、配合检测装置及配合检测方法与流程

本技术涉及谐波减速器的领域,尤其是涉及一种长寿命的谐波减速器、配合检测装置及配合检测方法。

背景技术:

1、谐波减速器是一种非正齿轮传动机构,主要由波发生器、柔性齿轮、柔性轴承和刚性齿轮四个基本构件组成,其工作原理是利用波发生器装配柔性轴承使柔性齿轮产生可控弹性变形,并于刚性齿轮相啮合来传递运动与动力。

2、具体地说,谐波减速器的波发生器通过传动副连接电机输出转轴作为输入端,波发生器的主体部分由椭圆轮毂与特殊的薄壁轴承组成,波发生器随轴转动,带动薄壁轴承变形转动,柔性齿轮的柔性端套设于波发生器的薄壁轴承,同时柔性齿轮外啮合同轴的刚性齿轮,所以,波发生器转动带动柔性齿轮在刚性齿轮的啮合限制下波浪形转动,柔性齿轮的刚性端减速输出。

3、由于谐波减速器的减速方式为非正齿轮传动减速,特殊的减速方式导致谐波减速器容易疲劳,使用寿命相对其他减速器的寿命较低,原因主要在于:

4、1.柔性齿轮与刚性齿轮撞击啮合,容易破坏齿面之间的润滑油膜,导致润滑效果不良;

5、2.谐波减速器各部件之间安装不良,导致柔性齿轮与刚性齿轮的齿面局部接触,导致轮齿局部负载过大;

6、3.生产精度不足导致谐波减速器各部件之间配合间隙过大。

7、由此,以上述原因作为出发点延长谐波齿轮减速器的使用寿命,能够大大降低谐波减速器的维护成本,延长配备谐波减速器的装置可靠年限。

技术实现思路

1、为了增加谐波减速器的疲劳寿命,降低谐波减速器的维护成本,本技术提供一种长寿命的谐波减速器、配合检测装置及配合检测方法。

2、一方面,本技术提供一种长寿命的谐波减速器,采用如下的技术方案:

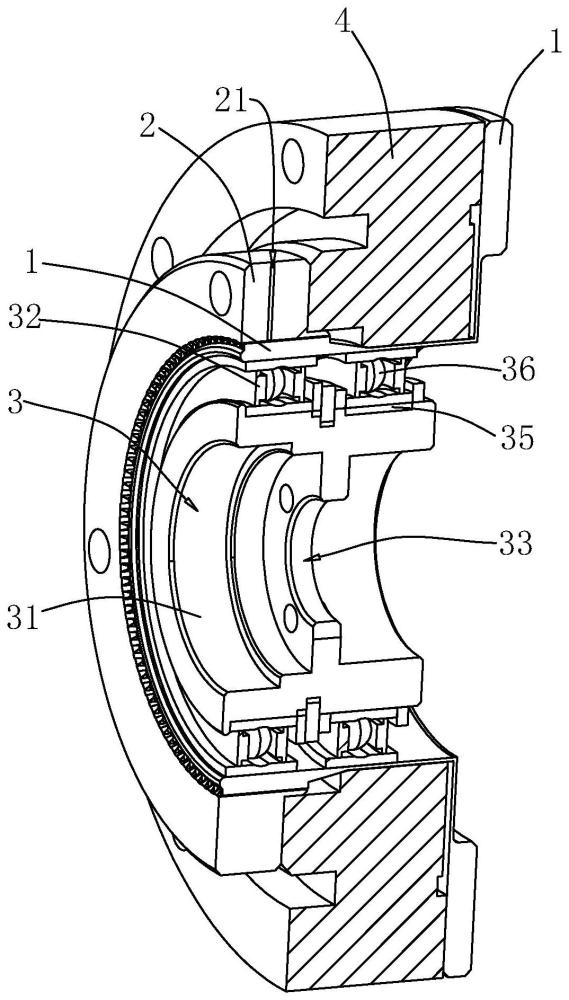

3、一种长寿命的谐波减速器,包括波发生器、柔性齿轮、刚性齿轮,所述波发生器呈不规则圆盘状,所述柔性齿轮套设于所述波发生器,并同轴啮合于所述刚性齿轮;还包括;

4、钢支撑环,套设于所述柔性齿轮外壁,与所述柔性齿轮同步转动,所述刚性齿轮靠近所述钢支撑环的一端成型有支撑结构,所述支撑结构延伸至所述钢支撑环与所述柔性齿轮之间;

5、注油通道,于所述刚性齿轮内部开设多条,所述注油通道的入口开设于所述刚性齿轮的外壁,所述注油通道的出口开设于所述刚性齿轮的齿槽底部。

6、通过采用上述技术方案,注油通道提供了相关人员注入润滑油的通道,从减少摩擦损耗的角度延长谐波减速器使用寿命,钢支撑环提供了柔性齿轮的形变结构限制,从保护柔性齿轮整体结构角度延长谐波减速器的使用寿命;上述方案中,在谐波减速器运行时,刚性齿轮作为齿轮架固接于电机机体保持静止,柔性齿轮啮合刚性齿轮做波浪形圆周运动,由此,仅需打通注油通道从刚性齿轮便于相关人员操作的一侧朝齿轮面注油,在柔性齿轮持续做啮合运动的同时能够将润滑油带往其他齿,基于此,在刚性齿轮内沿刚性齿轮的径向穿设多条用于添加润滑油的注油通道,多条注油通道等间距分布,分布在固定的刚性齿轮的上半圆侧,注油通道的润滑油出口开设在刚性齿轮的齿槽底部,即润滑油涂抹在柔性齿轮的齿顶部分与刚性齿轮的齿槽部分;上述方案中的柔性齿轮为礼帽型柔性齿轮,礼帽型柔性齿轮的侧壁分为开齿部与无齿部,为适配开齿部的波浪形形变,无齿部处的柔轮侧壁厚度较薄,且无齿部的面积整体较大,容易导致结构形变,由此上述方案设置钢支撑环套设于礼帽型柔性齿轮侧壁的无齿部分,且钢支撑环的内环径适配柔性齿轮的外径,当柔性齿轮的开齿部随波发生器而做波浪形圆周运动时,钢支撑环的内环壁阻碍柔性齿轮做屈伸形变,进而形成结构保护;需要注意,上述方案中,柔性齿轮的开齿部与无齿部过渡部分通过倾斜侧壁连接,为保证有效形变限制,钢支撑环的内环壁应延伸至柔性齿轮的开齿部一侧,由此,刚性齿轮靠近钢支撑环的一侧开设有阶梯状结构,将钢支撑环一侧抵在阶梯状结构处,钢支撑环端壁与刚性齿轮端壁之间设置有间隙,相关人员可定期往间隙内部添加润滑油,润滑钢支撑环与刚性齿轮。

7、可选的,还包括;

8、减震环,套设于所述波发生器侧壁一端;

9、支撑轴承,套设于所述减震环,所述支撑轴承的外壁抵接所述柔性齿轮内壁。

10、通过采用上述技术方案,减震环套设在波发生器一端侧壁,波发生器的主体部分呈规则圆筒状,其一端成型有椭圆形轮毂,用于套设柔性轴承以产生波浪形圆周运动,由此,减震环套设在波发生器的主体规则圆筒部分,减震环外壁套设支撑轴承,支撑轴承抵接柔性齿轮内壁,在不影响波发生器与柔性齿轮相对转动的同时实现波发生器的支撑,并通过减震环在柔性齿轮的反作用下减缓波发生器的高频振动,避免波发生器的伴随振动影响其与电机转轴的连接;上述方案中,减震环可采用丁基橡胶或丁腈橡胶。

11、一方面,本技术提供一种谐波减速器的配合检测装置,采用如下的技术方案:

12、一种谐波减速器的配合检测装置,包括测试台,还包括;

13、测试电机,水平设置且滑移连接于所述测试台台面;

14、第一定位板,竖直设置于所述测试电机一侧,且滑移连接于所述测试台台面上,所述第一定位板上设置有用于固定谐波减速器的定位组件;

15、第二定位板,竖直设置于所述第一定位板背离所述测试电机一侧,且滑移连接于所述测试台台面上,所述第二定位板与所述第一定位板之间形成测试谐波减速器的测试区域;

16、振动传感器,安装于所述第二定位板上,用于检测谐波减速器的伴随振动。

17、通过采用上述技术方案,设置配合检测装置以实现谐波检测器的抽样检测,尽可能避免由于生产精度不足导致谐波减速器有效配合寿命较短的问题,进一步地,从半自动化设计理念出发提高配合检测装置的检测效率,进而提高谐波检测器的生产效率,降低抽样人员的劳动强度;测试台为上述方案配合检测装置的主体部分,测试电机的输出轴尺寸与实际应用的电机尺寸相同以提高数据的检测准确性,谐波检测器检测时,检测人员应将波发生器的刚性齿轮一侧靠近第一定位板放置于第二定位板与第一定位板之间的测试区域内,第一定位板与测试电机同时进给,测试电机的输出转轴插接于谐波减速器的波发生器,通过键孔固定,第一定位板将谐波减速器固定于第二定位板上后退给,而后测试电机带动谐波减速器的柔性齿轮转动,振动传感器在谐波减速器减速传动式开启对谐波减速器的振动检测,并将检测数据上传,检测人员能够根据振动数据分析柔性齿轮与刚性齿轮的啮合情况,若振动传感器上传的振动数据中显示振幅过大,则代表柔性齿轮与刚性齿轮的啮合不紧密,间隙较大,由此,通过柔性齿轮与刚性齿轮的振幅判断谐波减速器的安装质量。

18、可选的,还包括;

19、转速传感器,设置于所述第一定位板背离所述测试电机一侧,且同轴于测试电机设置,所述转速传感器可滑移连接于所述测试台。

20、通过采用上述技术方案,转速传感器采用转矩转速传感器,在测量转速的同时还能测量安装谐波减速器后电机的输出扭矩,上述方案中,转速传感器的测试轴贯穿第二定位板固接一竖直设置测试盘,测试盘上通过固定组件固定谐波减速器,测试盘连接柔性齿轮的输出部,由此通过转速传感器测试谐波减速器的减速后的转速与转矩;需要说明,上述方案中礼帽型柔性齿轮的输出部即为柔性齿轮背离开齿部的一端。

21、可选的,还包括;

22、输送轨道,连接所述测试区域,为谐波减速器的运输通道;

23、夹持组件,滑移连接于所述输送轨道,用于夹持谐波减速器。

24、通过采用上述技术方案,输送轨道对应测试区域设置,即直接通过夹持组件直接将抽检人员安装完成的谐波减速器通过输送轨道朝向输送台滑移,单一输送轨道上配备多个夹持可滑移的夹持组件,以夹持同一批次的多个谐波减速器,测试台一侧的输送轨道用于测试区域的谐波减速器送入,测试台另侧的输送轨道用于测试区域的谐波减速器输出。

25、可选的,还包括;

26、注油件,竖向滑移连接于所述第一定位板靠近所述第二定位板一侧顶端,当谐波减速器位于测试区域中时,朝谐波减速器的注油通道注油。

27、通过采用上述技术方案,注油件润滑测试是谐波减速器配合测试的一个必式项目,即在预设时间段内维持测试电机与谐波减速器的持续运转,并选择预设时间点加入润滑油,通过振动传感器观察加入润滑油前、后的振动情况,正常情况下,加入润滑油后,当柔性齿轮啮合刚性齿轮时,柔性齿轮与刚性齿轮的齿面的摩擦力减小,二者更容易发生滑移,因此伴随振动的振幅应下降;此外,还可于测试台上添加信号采集设备,利用声谱分析技术检测润滑油滴加前后谐波减速器的声音信号,判断润滑效果。

28、一方面,本技术提供一种长寿命的谐波减速器的配合检测方法,包括以下步骤:

29、可选的,将随机挑选完成的谐波减速器正向置于所述输送轨道,依次进行配合检测;

30、分别观察所述振动传感器、所述转速传感器的的检测数据与数据分析情况。

31、将注油管道对齐谐波减速器,向柔性齿轮与刚性齿轮的啮合部注入润滑油。

32、通过采用上述技术方案,在谐波减速器半自动化检测装置的辅助下,相关人员依次完成单个谐波减速器的配合检测,由于谐波减速器的配合度是其使用寿命的主要影响因素,由此,谐波减速器的配合检测过程主要以柔性齿轮与刚性齿轮的啮合为主;当谐波减速器安装到测试区域内后,测试电机进给,连接谐波减速器与转速检测器,在测试电机高输出转速的同时观测谐波减速器的减速性能,并根据其伴随振动情况间接分析柔性齿轮与刚性齿轮的啮合情况,而后通过注油管道滴加润滑油,观察润滑后谐波减速器的传动情况。

33、综上所述,本技术包括以下至少一项有益技术效果:

34、1.于谐波减速器上开设注油管道提供直接将润滑油加入啮合部分的通道,以提高谐波减速器的润滑性能,进而减小柔性齿轮与刚性齿轮的碰撞啮合,由此延长谐波减速器的使用寿命;

35、2.套设钢支撑环从柔性齿轮外部减小柔性齿轮无齿部的形变,同时套设减震环与支撑轴承凑够柔性齿轮内部减小柔性齿轮无齿部的形变,保护柔性齿轮的结构;

36、3.设置配合检测装置流水化检测谐波减速器的配合效果,从震动、转速与扭矩的角度测试谐波减速器的减速性能与配合情况。

- 还没有人留言评论。精彩留言会获得点赞!