一种安全防爆充气架的制作方法

[0001]

本实用新型涉及充气装置,特别是一种安全防爆充气架。

背景技术:

[0002]

很多的管状类容器、柱状类容器需要在内部充入特殊的气体,比如氧气瓶内需要充入高压氧气,乙炔瓶内需要充入高压乙炔。通常在这样的高压气瓶内都会充入高压气体,且气体一般为危险介质,具有爆炸危险,且其承装介质一般具有易燃、易爆、有毒、强腐蚀等性质,使用环境又因其移动、重复充装、操作使用人员不固定和使用环境变化的特点,比其他压力容器更为复杂、恶劣。高压气瓶一旦发生爆炸或泄漏,往往发生火灾或中毒,甚至引起灾难性事故,带来严重的财产损失、人员伤亡和环境污染。其次,目前在危险管件在充气的时候,需要工人手持充气装置对准管件进行充气,一次只能充一个管件,生产效率低下,工人的劳动强度也很大。

[0003]

鉴于高压气瓶、容器的危险性,在工厂进行充气的过程中,其危害更大,稍有不慎则会引发安全事故,cn109373180a公开了一种防爆充气装置,包括池体,用于容纳液体并形成用于充气的工作区域;管架,设于所述工作区域内并用于支撑管件;充气装置,用于给所述管件充气;以及第一顶推装置,用于防止管件在充气时远离所述充气装置。本发明一方面,能自动给管件进行充气;另一方面,可以对管件进行保护,确保了管件在充气的过程中起到了保护作用。因此可广泛用于各种危险管件、容器的充气。但是该充气装置在使用过程中管件发生爆炸,爆炸能量蓄积容易造成充气装置损坏,严重影响使用安全。

技术实现要素:

[0004]

本实用新型的目的是,克服现有技术的上述不足,而提供一种安全、便于降低充气过程中管件爆炸能蓄积和对充气架损伤的安全防爆充气架。

[0005]

本实用新型的技术方案是:一种安全防爆充气架,包括底板和设置在底板上的隔板,隔板平行设置,隔板之间形成管件安装腔,隔板的一端通过安装板设有充气装置,另一端设有推压装置,所述底板上设有若干卸能孔。

[0006]

本实用新型的优点在于,在对管件进行充气时,管件发生爆炸,卸能孔能够很好起到降低爆炸能的蓄积作用,起到释放能量的效果,便于降低管件爆炸时的威力,有效的提高了充气架的使用安全及其使用寿命。

[0007]

进一步,所述卸能孔均匀分布在安装腔的底部,便于提高充气架的结构强度。

[0008]

进一步,所述卸能孔呈圆形、长条型、三角形、菱形或多边形,优选地,卸能孔为圆形孔,圆形孔抗膨胀能力更强,能有效的防止管件爆炸时卸能孔被撕裂,同时能够快速的释放爆炸后的能量,便于降低爆炸威力,提高使用安全。

[0009]

进一步,所述卸能孔总面积占安装腔底部面积的5%-75%;优选地,卸能孔总面积占安装腔底部面积的30%-65%;更优地,卸能孔总面积占安装腔底部面积的50%。

[0010]

进一步,所述安装腔内设有若干固定卡板,卡板将安装腔分成若干小腔体,便于将

管件安装放置在充气架内,同时能够起到支撑作用,便于管件与充气装置紧密连接充气。

[0011]

进一步,所述小腔体底部设有卸能孔,卸能孔占小腔体底部面积的10%-70%;优选地,卸能孔占小腔体底部面积的20%-50%;更优地,卸能孔占小腔体底部面积的45%。

[0012]

进一步,所述卸能孔呈线性分布,便于提高卸能孔对爆炸后的能量进行释放,降低爆炸时的风险。

[0013]

进一步,所述充气装置上设有充气嘴,充气嘴通过螺栓紧固在安装板上,优选地,安装板可以多块设置,便于充气嘴的检修。

[0014]

进一步,所述推压装置通过第一驱动装置的驱动上下移动,推压装置上设有伸缩杆,伸缩杆受第二驱动装置的驱动伸缩运动。

[0015]

进一步,所述卡板内设有用于导向管件的通孔,通孔内设有导向套,便于提高管件的安装放置,同时便于充气嘴与管件上的密封嘴紧密连接,放置充气时漏气。

[0016]

本实用新型具有如下特点:

[0017]

本实用新型有效的降低了管件爆炸时能量的蓄积,有效的降低了爆炸时的危险性,同时有效的降低了对充气架的损伤,提高了充气架的使用寿命,同时降低了对两侧管件爆炸影响,有效避免了连环爆炸的发生。

[0018]

以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

附图说明

[0019]

图1-为本实用新型结构示意图;

[0020]

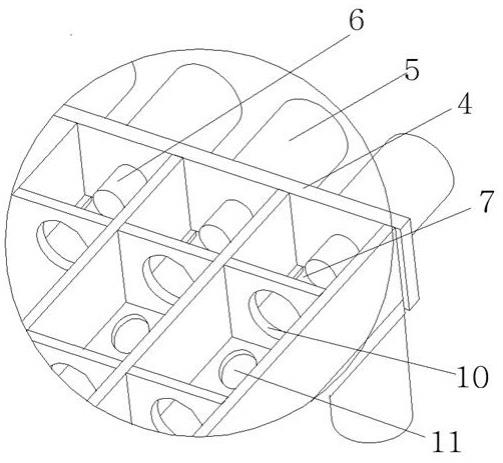

图2-为图1中a部分放大示意图;

[0021]

图3-为本实用新型另一种结构示意图;

[0022]

图4-为管件结构示意图;

[0023]

1-隔板,2-卡板,3-管件,4-固定板,5-第二驱动装置,6-伸缩杆,7-穿孔,8-第一驱动装置,9-支腿,10-通孔,11-卸能孔,12-安装板,13-充气嘴,14-输送气管,15-第一导向套,16-第二导向套,17-引线连接端,18-密封嘴。

具体实施方式

[0024]

如附图所示:一种安全防爆充气架,包括用厚度为4cm钢板制成的底板和设置在底板上的隔板1,隔板1的厚度为3cm,隔板1平行设置,隔板1之间形成管件3安装腔,隔板1采用实心钢板,便于提高隔板1的结构强度和底板之间的连接强度,同时能够有效阻挡管件3爆炸时对两侧管件3的影响,隔板1的一端通过安装板12设有充气装置,充气装置上设有充气嘴13,充气嘴13通过螺栓紧固在安装板12上,优选地,安装板12多块设置,便于对充气嘴13的安装时位置的调整和检修,隔板1的另一端通过固定板4设有推压装置,推压装置通过第一驱动装置8的驱动上下移动,推压装置上设有伸缩杆6,伸缩杆6受第一驱动装置8的驱动伸缩运动,底板上设有若干卸能孔11;优选地,卸能孔11均匀分布在安装腔的底部。

[0025]

卸能孔11呈圆形、长条型、三角形、菱形或多边形,优选地,卸能孔11为圆形孔,圆形孔抗膨胀能力更强,能有效的防止管件3爆炸时卸能孔11被撕裂。

[0026]

卸能孔11总面积占安装腔底部面积的5%-75%;优选地,卸能孔11总面积占安装腔底部面积的30%-65%;更优地,卸能孔11总面积占安装腔底部面积的50%;当卸能孔11的占比

面积过大时,影响空气架的结构强度,使用寿命;当卸能孔11占比面积过小时,影响爆炸能卸放的效果。

[0027]

安装腔内设有若干固定卡板2,卡板2将安装腔分成若干小腔体,便于对爆炸时能量的分解卸放,避免能量集聚,造成更大的爆炸威力,小腔体底部设有卸能孔11,卸能孔11占小腔体底部面积的10%-70%;优选地,卸能孔11占小腔体底部面积的20%-50%;更优地,卸能孔11占小腔体底部面积的45%,当卸能孔11过小时,爆炸时的能量释放速度过慢,对爆炸时的威力消减效果不理想;当卸能孔11过大时,影响底板与隔板1之间的连接强度,容易损伤充气架,影响其使用寿命。

[0028]

卸能孔11呈线性分布,便于管件3发生意外爆炸时的爆炸能的快速卸放,降低爆炸威力。底板靠近推压装置的一端端部设于穿孔7,穿孔7呈u型结构,便于伸缩杆6的上下移动,同时能够降低爆炸时对推压装置的影响。底板的下端还设有支腿9用于支撑充气架。

[0029]

卡板2内设有用于导向管件3的通孔10,通孔10内设有导向套,导向套包括第一导向套15和第二导向套16,第二导向套16设于靠近推压装置的一端,第二导向套16与推压装置之间设有第一导向套15,第二导向套16便于管件3的安装放置,能够始终使管件3的中心轴线与充气嘴13保持在同一轴线上,便于管件3充气时与充气嘴13的紧密连接,第一导向套15能够降低管件3受推压装置推压时端部的上下翘动,而影响充气时的密封效果。

[0030]

管件3充气时的充气压力为≥10mpa,当采用高压对管件3进行充气时,第一驱动装将推压装置向下移动,是充气装置的后端打开,将管件3从后端放入安装腔中,使充气嘴13与管件3上的密封嘴18对准,然后第一驱动装置8驱动推压装置向上移动,使充气架后端闭合,驱动第二驱动装置5使伸缩杆6伸出,对管件3另一端的引线连接端17进行推压,并持续推压,使管件3密封嘴18与充气嘴13紧密连接,当推压装置的推压压力大于13mpa后,将充气装置通过输送气管14接通高压气源,开始对管件3进行高压充气,充气完成后停止充气,第二驱动装置5驱动伸缩杆6缩回,再将充气架的后端打开,取出管件3即可,重复上述操作开始对下一批次的管件3进行充气,当充气过程中发生爆炸时,卸能孔11能够有效的降低爆炸威力,便于充气架的安全使用。

[0031]

以上详细描述了本实用新型的优选实施方案,但显然本实用新型并不仅限于上述实施方案。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等效变型,这些等效变型均属于本实用新型的保护范围。另外,需要说明的是,在上述的具体实施方案中所描述的各个技术特征可以另行独立进行组合,只要其在本实用新型的技术构思范围内即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1