一种车载天然气处理系统及车辆的制作方法

1.本实用新型涉及天然气处理技术领域,具体而言,涉及一种车载天然气处理系统及车辆。

背景技术:

2.在天然气的处理过程中,例如对天然气的采集和压缩,一般通过电网电力提供动力,或者采用传统机械传动驱动模式。但上述动力驱动模式均存在相应弊端和局限性,如通过电网电力的驱动模式不适于在野外偏远的零散型油气井作业,因为在野外偏远地区架设符合标准电网供电基建的成本极高;而通过传统机械驱动模式需要高强度金属材料、复杂加工制造和装配工艺,且对安装精度、安装空间也较为苛刻,安全防护要求较高,偏远油气区域返厂维护保养、核心部件更换耽误时间,费用大,会造成极大生产被动与浪费。

技术实现要素:

3.本实用新型旨在一定程度上解决上述问题中的至少一个方面。

4.为此,本实用新型提供了一种车载天然气处理系统,适于安装在车辆上,所述车载天然气处理系统包括液压驱动机构、压缩机构、储气罐及管汇,所述液压驱动机构与所述压缩机构驱动连接,所述压缩机构与所述储气罐连通,所述管汇上设置有进气接口和出气接口,所述进气接口通过所述管汇与所述压缩机构连通,所述出气接口通过所述管汇与所述储气罐连通。

5.可选地,所述车载天然气处理系统还包括减速机构,所述减速机构连接于所述液压驱动机构和所述压缩机构之间,所述液压驱动机构适于通过所述减速机构驱动所述压缩机构对从所述进气接口进入的天然气进行压缩。

6.可选地,所述液压驱动机构包括发动机和液压站,所述发动机与所述液压站驱动连接,所述液压站与所述减速机构驱动连接。

7.可选地,所述减速机构包括液压马达和减速齿轮组,所述液压马达与所述减速齿轮组传动连接,所述液压站与所述液压马达驱动连接,所述减速齿轮组与所述压缩机构驱动连接。

8.可选地,所述车载天然气处理系统还包括连通于所述压缩机构和所述进气接口之间的三相分离器,所述三相分离器用于从所述进气接口进入的天然气中分离出固体和液体。

9.可选地,所述三相分离器连通有储液罐,用于储存分离出的固体和液体,且所述储液罐上设置有排液接口。

10.可选地,所述车载天然气处理系统还包括连通于所述压缩机构和所述进气接口之间的净化器,所述净化器内设置有过滤吸收介质,用于净化从所述进气接口进入的天然气。

11.可选地,所述车载天然气处理系统还包括冷却器,用于对所述压缩机构压缩后的天然气进行降温,所述冷却器设置在所述压缩机构和所述储气罐之间的管路上和/或所述

储气罐上。

12.可选地,所述储气罐与所述液压驱动机构通过所述管汇连通,以给所述液压驱动机构提供动力燃料。

13.与现有技术相比,本实用新型提供的所述车载天然气处理系统具有以下技术效果:

14.本实用新型提供的车载天然气处理系统通过设置可以安装在车辆上的液压驱动机构、压缩机构、储气罐及管汇,并且通过在管汇上设置进气接口,进气接口可连接外界油气井,并且将进气接口通过管汇与压缩机构连通,待处理的天然气可流通至压缩机构,再通过液压驱动机构驱动压缩机构对天然气进行压缩处理后升压,并且通过压缩机构与储气罐连通,压缩处理后的天然气可储存在储气罐中,而且通过在管汇上设置出气接口与储气罐连通,出气接口可连通外界设备进行相应的高压天然气的作业和使用,例如,天然气生产作业中的通过高压天然气进行的油气井的气举、排水采气、扫线、管线试压等作业和使用;通过上述结构设置,本车载天然气处理系统可安装在车辆上,随车辆可随时随地进行天然气的处理作业,尤其适于在偏远、零星等恶劣环境下的油气井作业中应用,机动性强,提高了天然气生产作业的效率,并且通过液压驱动模式进行作业,代替了现有技术中的电力及机械驱动模式,利于降低系统的生产制造成本,并且液压驱动机构便于模块化安装,安装精度要求不高,便于安装与拆卸,而且可减少电气元件的使用,便于控制,且提高了作业安全性,便于系统的维护与维修。

15.另外,为了解决上述问题,本实用新型还提供了一种车辆,包括上述的车载天然气处理系统。

16.与现有技术相比,本实用新型提供的车辆具有的技术效果与上述的车载天然气处理系统具有的技术效果大致相同,在此不再赘述。

附图说明

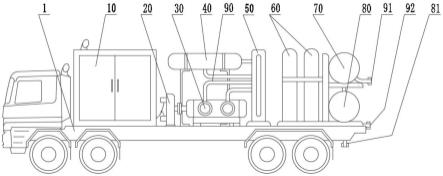

17.图1为本实用新型实施例的车载天然气处理系统及车辆的结构示意图;

18.图2为本实用新型实施例的车载天然气处理系统的工作流程示意图。

19.附图标记说明:

20.1-底盘,10-液压驱动机构,20-减速机构,30-压缩机构,40-储气罐,50-冷却器,60-净化器,70-三相分离器,80-储液罐,81-排液接口,90-管汇,91-进气接口,92-出气接口。

具体实施方式

21.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

22.需要说明的是,在本公开的描述中,采用了“上”、“下”、“左”、“右”、“顶”、“底”、“前”、“后”、“内”和“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本公开,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操控,因此不能理解为对本公开保护范围的限制。

23.而且,虽然在本公开中参照了特定的实施例来描述本实用新型,但是应该理解的

是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

24.下面将参考附图并结合实施例来详细说明本实用新型。

25.如图1和图2所示,本实用新型实施例提供了一种车载天然气处理系统,适于安装在车辆上,所述车载天然气处理系统包括液压驱动机构10、压缩机构30、储气罐40及管汇90,所述液压驱动机构10与所述压缩机构30驱动连接,所述压缩机构30与所述储气罐40连通,所述管汇90上设置有进气接口91和出气接口92,所述进气接口91通过所述管汇90与所述压缩机构30连通,所述出气接口92通过所述管汇90与所述储气罐40连通。

26.在本实施例中,通过设置适于安装在车辆上的液压驱动机构10、压缩机构30、储气罐40及管汇90,并且通过在管汇90上设置进气接口91,进气接口91可连接外界油气井或油气管线等,并且将进气接口91通过管汇90与压缩机构30连通,待处理的天然气可流通至压缩机构30,再通过液压驱动机构10驱动压缩机构30对天然气进行压缩处理后升压,并且通过压缩机构30与储气罐40连通,压缩处理后的天然气可储存在储气罐40中,而且通过在管汇90上设置出气接口92与储气罐40连通,出气接口92可连通外界设备进行相应的高压天然气的作业和使用,例如,天然气生产作业中的通过高压天然气进行的油气井的气举、排水采气、扫线、管线试压等作业和使用;通过上述结构设置,本车载天然气处理系统可安装在车辆上,随车辆可随时随地进行天然气的处理作业,尤其适于在偏远、零星等恶劣环境下的油气井作业中应用,机动性强,提高了天然气生产作业的效率,并且通过液压驱动模式进行作业,代替了现有技术中的电力及机械驱动模式,利于降低系统的生产制造成本,并且液压驱动机构10便于模块化安装,安装精度要求不高,便于安装与拆卸,而且可减少电气元件的使用,便于控制,且提高了作业安全性,便于系统的维护与维修。

27.需要说明的是,上述车辆为工程车辆,示例性地,可以为重型汽车,所述车载天然气处理系统安装在重型汽车的底盘1上,所述底盘1为二类重汽底盘,便于野外及其他恶劣环境作业和运输。

28.同时,应当理解的是,所述车载天然气处理系统安装在底盘1上,其包括的液压驱动机构10、压缩机构30、储气罐40及管汇90等其他部件和结构,可通过支架、安装座、固定座等其他支撑或固定的结构安装在底盘1上,在此不做具体限制和进一步说明。

29.此外,需要说明的是,本车载天然气处理系统还包括多个阀体,设置在管汇90上与其他机构或部件连通的通路上,示例性地,管汇90上靠近进气接口91和出气接口92的位置处均设置阀体,以控制天然气的流通,同时,例如在管汇90上位于压缩机构30与储气罐40之间也设置有阀体,以控制进入到储气罐40内的天然气量等。在此,阀体的数量和具体设置的位置不做进一步限制和说明。

30.可选地,所述压缩机构30为多级压缩机构,即所述压缩机构30包括多个压缩机或压缩缸,由进气接口91接入的待处理天然气通过多个压缩机或压缩缸进行逐级压缩升压,最终将井口或管线内的低压天然气形成可进行气举、扫线、试压等施工的高压天然气。

31.如此,对天然气的压缩升压过程更加稳定和完全,提高了生产作业的质量和效率。

32.可选地,如图1所示,所述车载天然气处理系统还包括减速机构20,所述减速机构20连接于所述液压驱动机构10和所述压缩机构30之间,所述液压驱动机构10适于通过所述减速机构20驱动所述压缩机构30对从所述进气接口91进入的天然气进行压缩。

33.在本实施例中,通过设置在液压驱动机构10和压缩机构30之间设置减速机构20,使得液压驱动机构10的对压缩机构30的动力传递更加有效和稳定,进而使得本车载天然气处理系统对天然气的压缩处理的作业更加稳定,提高了作业效率,并且将减速机构20设置于液压驱动机构10和压缩机构30之间,可装配成整体构件,便于整体更换。

34.可选地,所述液压驱动机构10包括发动机和液压站,所述发动机与所述液压站驱动连接,所述液压站与所述减速机构20驱动连接。

35.在本实施例中,通过将液压驱动机构10设置为发动机和液压站的结构形式,并通过液压站驱动连接减速机构20进行动力的传递,利用发动机给予液压站所需的液压动力并进行驱动,结构简单,设计合理,易于模块化安装,并便于控制与维护。

36.可选地,如图1所示,所述储气罐40与所述液压驱动机构10通过所述管汇90连通,以给所述液压驱动机构10提供动力燃料。

37.在本实施例中,通过将储气罐40与液压驱动机构10通过管汇90连通设置,本车载天然气处理系统本身处理后得到的高压天然气可以给本身的液压驱动机构10提供动力燃料,不用外接动力源,生产作业更加方便快捷,提高了作业效率以及节省了作业成本。

38.具体地,所述储气罐40通过管汇90与液压驱动机构10的发动机连通,且发动机可以为内燃机,通过储气罐40提供的天然气作为动力燃料驱动液压站进行液压驱动作业,使得本车载天然气处理系统进行天然气处理、生产加工过程中自产自用,节省了能源,提高了能效比。

39.可选地,如图1所示,所述减速机构20包括液压马达和减速齿轮组,所述液压马达与所述减速齿轮组传动连接,所述液压站与所述液压马达驱动连接,所述减速齿轮组与所述压缩机构30驱动连接。

40.在本实施例中,通过将减速机构20设置为液压马达和减速齿轮组的结构形式,并通过液压站与液压马达驱动连接,以给液压马达提供液压动力,并通过液压马达经过减速齿轮组将动力传递至压缩机构30进行对待处理天然气压缩升压作业,如此,动力传递更加稳定,且便于无级变速控制,以及进一步提高了整体动力和传动结构的模块化程度,使得整体安装布局更加灵活,便于安装和拆卸。

41.具体地,所述液压站的液压传递管路采用高压软管柔性连接进行连通,进一步防止了系统在运行或运输过程中可能产生的部件之间的机械打击或撞击,并且利于降低装配安装难度,便于整体的维护,以及降低了整体的安装要求,进一步方便了整体的安装与拆卸。

42.可选地,如图1和图2所示,所述车载天然气处理系统还包括连通于所述压缩机构30和所述进气接口91之间的三相分离器70,所述三相分离器70用于从所述进气接口91进入的天然气中分离出固体和液体。

43.在本实施例中,通过在压缩机构30和进气接口91之间设置三相分离器70,可以有效地将从进气接口91进入的天然气(即待处理的天然气来气)中的固体和液体分离出来,例如从油气井口或管线中排出的天然气来气中,一般会掺杂有砂、泥等固体,以及液态轻烃等

液体,通过设置三相分离器70将上述固体和液体分离出来,有效防止了天然气来气中的砂、泥等固体进入到压缩机构30中造成压缩机构30的磨损,导致使用寿命下降,以及有效防止了液态轻烃等液体进入到压缩机构30内形成液击导致设备损坏,进而提高了整体系统的使用寿命。

44.同时,需要说明的是,所述三相分离器70所指为固、液、气三相分离,通过固体和液体的自身重力将其分离出来,而且天然气来气进入到三相分离器70可以进行减压降速,进而通过设置三相分离器70,可以一定程度的对天然气来气进行缓冲处理,使得系统整体运行更加平稳。

45.具体地,如图1和图2所示,所述三相分离器70连通有储液罐80,用于储存分离出的固体和液体,且所述储液罐80上设置有排液接口81。

46.在本实施例中,通过设置储液罐80且与三相分离器70连通,较佳地,储液罐80设置在三相分离器70的下方,储液罐80可以接收和储存通过三相分离器70分离出的固体和液体,可以理解的是,三相分离器70对天然气来气进行分离净化处理的原理是通过固体和液体的自身重力进行分离,故而将储液罐80连通于三相分离器70的下方用来接收和储存分离出来的固体和液体,较为纯净的天然气通过管汇90进入到压缩机构30进行压缩处理,同时,通过在储液罐80上设置排液接口81,可将分理出来的例如砂、泥等固体和轻质油等液体排出,较佳地,排液接口81设置在储液罐80的下端,当然,需要说明的是,在管汇90上靠近所述排液接口81的位置处设置有阀体或者在排液接口81上设置阀体以控制排液接口81的开关,进而可以在施工完成返回驻地后,对分离出的例如轻质油等进行统一集中回收,对于泥、砂等混合的废液进行统一无害化处理,故此,充分利用了能源,避免浪费能源,而且防止施工过程中可能会对与周围环境造成污染。

47.可选地,如图1和图2所示,所述车载天然气处理系统还包括连通于所述压缩机构30和所述进气接口91之间的净化器60,所述净化器60内设置有过滤吸收介质,用于净化从所述进气接口91进入的天然气。

48.在本实施例中,通过在压缩机构30和进气接口91之间设置净化器60,并且在净化器60内设置用于净化天然气的过滤吸收介质,可以对天然气进行净化处理,通过过滤吸收介质可以过滤吸收例如天然气以外的有害气体或水蒸气等,提高了处理后的天然气的质量,同时防止了有害气体进入到压缩机构30或对其他部件的腐蚀。

49.具体地,所述净化器60连通于所述三相分离器70和所述压缩机构30之间,即待处理天然气从进气接口91接入后先通过三相分离器70进行分离处理后进入到净化器60在进行净化处理,并且所述净化器为双联多级吸收过滤压力容器,即所述净化器60可以设置为两个或多个,并依次连通设置,所述过滤吸收介质为可以为碱,以吸收天然气中的例如二氧化碳(co2)的酸性气体,以及所述过滤吸收介质还可以包括海绵铁,以吸收天然气中的例如硫化氢(h2s)的有害气体,同时,所述过滤吸收介质还可以包括干燥剂,以吸收和过滤天然气中的水蒸气或残留的液态水,通过上述结构设置,可对天然气进一步净化,净化效果明显提高,得到高品质天然气,可将储气罐40内的天然气灌注压缩天然气槽车,达到成品天然气进行使用,并防止有害杂质进入到压缩机构30内腐蚀压缩机构30等部件,实现提纯天然气,净化天然气,提高商品性和后端设备工况。

50.当然,需要说明的是,所述净化器60的数量设定并不唯一,可以为一个或多个,并

且净化器60内设置的过滤吸收介质的种类和分布可根据实际作业环境需要进行设置。

51.可选地,如图1和图2所示,所述车载天然气处理系统还包括冷却器50,用于对所述压缩机构30压缩后的天然气进行降温,所述冷却器50设置在所述压缩机构30和所述储气罐40之间的管路上和/或所述储气罐40上。

52.在本实施例中,通过在压缩机构30和储气罐40之间的管路上和/或储气罐40上设置冷却器50,可有效对压缩机构30压缩后的天然气进行降温处理,保证作业的安全性和稳定性,应当理解的是,天然气经过压缩机构30压缩升压后会产生温度升高的现象,此时,如不进行有效降温处理,高压的天然气可能会存在不稳定的问题或造成不安全问题的发生,故而通过设置冷却器50可有效解决以上问题,实现对增压压缩发热天然气降温冷却和抑制压力波动,同时,可满足进行油气井或管线的气举、灌注采气、试压等施工作业对天然气的温度要求,以及保护了储气罐40及其接口等部件,防止部件因天然气温度过高而老化失效。

53.示例性地,所述冷却器50可以为由多个冷却叶片构成的冷却结构,也可以为例如通过盘旋水冷进行冷却,并且冷却器50可以设置在压缩机构30和储气罐40之间的管路上,或者是设置在储气罐40上,以及冷却器50的数量可以多个,上述位置处均可设置冷却器50,只要满足对进入到储气罐40内的天然气进行降温的要求即可,在此不做进一步限定。

54.另外,本实用新型的另一实施例提供了一种车辆,包括上述的车载天然气处理系统。

55.在本实施例中,通过在车辆上设置所述车载天然气处理系统,其具有的技术效果与上述实施例中的车载天然气处理系统的技术效果大致相同,在此不再赘述。

56.具体地,所述车辆为重型汽车,并包括底盘1,所述底盘1上安装有所述车载天然气处理系统,且所述底盘1为二类重汽底盘,以给所述车载天然气处理系统提供稳定牢固的安装环境,并且方便野外偏远等恶劣环境的运输和施工作业。

57.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1