一种油气回收装置的制作方法

1.本技术涉及化工设备技术领域,具体涉及一种油气回收装置。

背景技术:

2.在油品储运、装卸作业中,需要对挥发的油气进行回收,回收油品储运、装卸作业中挥发的油气不仅可以有效防止因油气浓度过高发生火灾或爆炸,又能够使挥发的油气变废为宝、回收利用。

3.油气回收吸附塔是油气回收装置的核心设备,目前,在油气回收吸附塔与储油容器连接的回收管路上设置有控制阀,该控制阀只有在储油容器向油气回收吸附塔输送油气时才会打开,但经过长时间的试验检测,控制阀难以达到完全隔断的目的,经常发生油气倒流和发油台在不发油时漏气的问题。

技术实现要素:

4.有鉴于此,本技术提出一种油气回收装置,以解决上述技术问题。

5.本技术提供一种油气回收装置,包括油气回收吸附塔、储油容器、回收管路和阻火阀,所述油气回收吸附塔的进气端与储油容器的出气端通过回收管路连通,所述回收管路上装设有阻火阀,所述回收管路还装设有单向阀,所述单向阀用于阻止油气回收吸附塔内的油气通过回收管路倒流。

6.可选的,所述单向阀包括阀体、阀盖、阀瓣、压缩弹簧、绝缘柱、弹性环、压盖和导向直杆;

7.所述阀体具有两端均为开口端的阀腔,所述阀腔靠近其进气端的内壁周向上设有密封台阶;

8.所述阀盖装设于阀体的出气端,所述阀盖位于阀腔内的端面的中心设有绝缘柱;

9.所述导向直杆一端与绝缘柱连接,所述导向直杆的另一端位于密封台阶和阀腔的进气端之间;

10.所述压盖装设于导向直杆靠近阀腔进气端的端部;

11.所述阀瓣滑动套设于导向直杆位于压盖与绝缘柱之间的部分;

12.所述压缩弹簧套设于导向直杆位于阀瓣与绝缘柱之间的部分,所述压缩弹簧处于不同压缩状态时,所述阀瓣密封贴设于密封台阶或脱离密封台阶;

13.所述弹性环固设于阀瓣背离压缩弹簧的端面、且与导向直杆滑动配合。

14.可选的,所述弹性环的外环面与阀瓣的外环面轴向共线,所述弹性环的内环面与导向直杆密封滑动配合。

15.可选的,所述弹性环的材质为四氯乙烯。

16.可选的,所述阀体、阀瓣、压缩弹簧、阀盖、压盖和导向直杆均为304不锈钢材质。

17.可选的,所述绝缘柱的材质为四氯乙烯。

18.可选的,所述阀盖的中心设有第一螺纹孔,所述绝缘柱的下端具有与第一螺纹孔

螺纹配合的第一外螺纹,所述绝缘柱的上端具有第二螺纹孔,所述导向直杆具有与第二螺纹孔配合的第二外螺纹。

19.可选的,所述压盖与导向直杆的上端一体成型或通过螺纹连接。

20.本技术的有益效果:

21.本技术的一种油气回收装置,在回收管路上增设单向阀,可使储油容器内的油气只能流向油气回收吸附塔,不会发生倒流,同时避免了发油台在不发油时油气回收吸附塔通过回收管路漏气,从而有效增加了油气安全性。阀瓣在与密封台阶的接触面上设置四氯乙烯材质的弹性环,既可以增加阀瓣与密封台阶接触面的气密性,同时可对油气冲击阀体产生的声音进行吸收,产生消声效果。采用四氯乙烯的绝缘柱既可以起到安装压缩的作用,同时可对绝缘柱与阀盖进行隔绝,防止绝缘柱与阀盖之间摩擦产生静电和热量。

附图说明

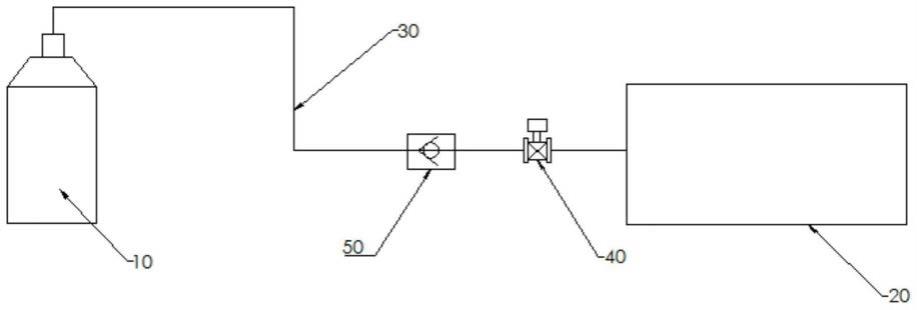

22.图1是本技术实施例一种油气回收装置的结构示意图。

23.图2是图1中单向阀的内部结构示意图;

24.油气回收吸附塔10、储油容器20、回收管路30、阻火阀40、单向阀50、阀体51、阀盖52、阀瓣53、压缩弹簧54、绝缘柱55、弹性环56、压盖57、导向直杆58。

具体实施方式

25.以下结合附图以及具体实施例,对本技术的技术方案进行详细描述。其中相同的零部件用相同的附图标记表示。

26.请参阅图1和图2,本技术提供一种油气回收装置,包括油气回收吸附塔10、储油容器20、回收管路30、阻火阀40和单向阀50。

27.其中,油气回收吸附塔10的进气端与储油容器20的出气端通过回收管路30连通,回收管路30上装设有阻火阀40和单向阀50,单向阀50用于阻止油气回收吸附塔10内的油气通过回收管路30倒流或泄露。

28.本技术提供的一种油气回收装置,在回收管路30上增设单向阀50,可使储油容器20内的油气只能流向油气回收吸附塔10,不会发生倒流,同时避免了发油台在不发油时通过回收管路30漏气,从而有效增加了油气安全性。

29.基于对单向阀50的安全性和密封性的要求,在本技术一个可选的实施例中,对单向阀50的结构进行了改进,具体的:

30.如图2所示,单向阀50包括阀体51、阀盖52、阀瓣53、压缩弹簧54、绝缘柱55、弹性环56、压盖57和导向直杆58;

31.其中,阀体51具有两端均为开口端的阀腔,阀腔靠近其进气端的内壁周向上设有密封台阶;

32.在本技术中,阀腔的进气端和出气端均为圆筒状结构,阀腔的进气端和出气端至阀腔的中心面呈逐渐扩径圆筒结构结构。

33.阀盖52装设于阀体51的出气端,阀盖52位于阀腔内的端面的中心设有绝缘柱55;

34.导向直杆58的一端与绝缘柱55连接,导向直杆58的另一端位于密封台阶和阀腔的进气端之间;压盖57装设于导向直杆58靠近阀腔进气端的端部;阀瓣53滑动套设于导向直

杆58位于压盖57与绝缘柱55之间的部分;压缩弹簧54套设于导向直杆58位于阀瓣53与绝缘柱55之间的部分,压缩弹簧54处于不同压缩状态时,阀瓣53密封贴设于密封台阶或脱离密封台阶;弹性环56固设于阀瓣53背离压缩弹簧54的端面、且与导向直杆58滑动配合。

35.可选的,压缩弹簧54处于紧压缩状态时,阀瓣53脱离密封台阶,压缩弹簧54处于松压缩状态时,阀瓣53密封贴设于密封台阶,压缩弹簧54的弹性、紧压缩状态的压缩量和松压缩状态的压缩量可根据储油容器20发油时油气回收产生的压力确定。

36.可选的,弹性环56的外环面与阀瓣53的外环面轴向共线,弹性环56的内环面与导向直杆58密封滑动配合,弹性环56的材质为四氯乙烯,阀体51、阀瓣53、压缩弹簧54、阀盖52、压盖57和导向直杆58均为304不锈钢材质。

37.阀瓣53在与密封台阶的接触面上设置四氯乙烯材质的弹性环56,既可以增加阀瓣53与密封台阶接触面的气密性,同时可对油气冲击阀体51产生的声音进行吸收,从而实现降噪的目的。

38.可选的,绝缘柱55的材质为四氯乙烯,绝缘柱55既可以起到安装压缩弹簧54的作用,同时可对导向直杆58与阀盖52进行隔绝,防止导向直杆58与阀盖52之间摩擦产生静电和热量。

39.在本技术一个可选的实施例中,阀盖52的中心设有第一螺纹孔,绝缘柱55的下端具有与第一螺纹孔螺纹配合的第一外螺纹,绝缘柱55的上端具有第二螺纹孔,导向直杆58具有与第二螺纹孔配合的第二外螺纹。

40.可选的,压盖57与导向直杆58的上端一体成型或通过螺纹连接,通过螺纹连接导向直杆58与压盖57、绝缘柱55,其安装方式简单、成本低廉。

41.以上,结合具体实施例对本技术的技术方案进行了详细介绍,所描述的具体实施例用于帮助理解本技术的思想。本领域技术人员在本技术具体实施例的基础上做出的推导和变型也属于本技术保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1