一种界面换热系数的测量方法与流程

1.本发明涉及流体热工测量技术领域,具体地说,涉及一种界面换热系数的测量方法。

背景技术:

2.复合材料是人们运用先进的材料制备技术,将不同性质的材料组分优化组合而成的新材料。自20世纪70年代后,复合材料因其优良的性能,在航空工业中的使用量不断增加,主要用于减轻飞机结构重量,简化飞机结构装配过程,以及替换老旧飞机上的金属部件。然而,复合材料制备过程中的温度变化历程是影响复合材料制件质量和性能的重要因素,温度场控制对于确保复合材料的质量一致性具有重要意义。

3.热压罐工艺是目前航空、航天等领域制备先进复合材料的主要方法之一。如何准确预测热压罐内的热场分布,对于工装设计和零件质量提升都具有重要意义。目前,主要采用仿真技术来提前预测热压罐内的温度场分布,该技术需要在仿真模型中输入必要的参数,尤其是热压罐内工装与气体的界面换热系数。

4.目前,现有技术公开了一些测量界面换热系数的方法。例如cn101661009b公开了一种高温固体界面动态接触换热系数的测量方法和测量装置。所述测量装置主要设有真空室、液压缸、冷端试样、工控机、加热系统、固定夹头、热端试样、测温热电偶和移动夹头等;所述测量方法包括待测材料加工打磨、设置热电偶、真空调节、程序升温、加载液压冲击、数据采集并计算,最终得到两种材料的固体界面动态接触换热系数。虽然该方法可以应用于高温固体界面动态接触换热系数的测量,但是测量方法繁琐、测量装置复杂,且不能应用于固体和流体之间的界面换热系数的测量过程中。cn109085198a公开了一种测定变压器油对流换热系数的实验测量装置及使用方法,所述使用方法包括设置若干支热电偶并测温、计算变压器的发热功率、计算热阻值、计算给定功率下的对流换热系数。虽然所述实验测量装置及使用方法可以测定变压器油对流换热系数,但是适用范围有限,不能广泛应用于固体和流体之间的界面换热系数的测量过程中。

5.以上现有技术中的测量方法,虽然可以测量特定情况下的界面换热系数,但是适用范围有限,不能广泛应用于固体和流体之间的界面换热系数的测量过程中。因此,目前亟需开发一种行之有效的界面换热系数的测量方法。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明提出一种界面换热系数的测量方法。所述测量方法包括绝热包覆、设置热电偶、阶梯式升温和计算等步骤,通过实时监测密闭空间中待测样品和流体的温度数据,就可以计算得到一系列界面换热系数。本发明所述测量方法既不会受温度、压力、流体种类和待测样品种类的限制,又具有操作简单、测量高效准确、适用范围广泛的优势,便于工程上的应用。

7.为达此目的,本发明采用以下技术方案:

8.本发明的目的在于提供一种界面换热系数的测量方法,所述测量方法包括如下步骤:

9.(1)将待测样品用绝热材料进行绝热包覆,并留出至少一个裸露面;

10.(2)将步骤(1)所得绝热包覆待测样品的内部嵌入内置热电偶,并置于密闭空间,在所述密闭空间的内部且绝热包覆待测样品的外部设置了外置热电偶;

11.(3)对步骤(2)所述密闭空间内的流体进行阶梯式升温,并实时监测所述内置热电偶和外置热电偶的温度数据;

12.(4)根据步骤(3)所得温度数据和步骤(1)所述待测样品的材料参数,计算得到所述待测样品和流体之间的界面换热系数。

13.本发明中所提供的测量方法基于界面换热系数的定义,即当流体与固体表面之间的温度差为1k时,单位面积在单位时间下所能传递的热量,通过实时温度的准确监测,可以高效准确地测量出一系列待测样品和特定流体之间的界面换热系数,为温度场的仿真分析提供必要参数。

14.作为本发明优选的技术方案,步骤(1)所述待测样品的形状为长方体、圆柱体、棱柱体、棱锥体或球体中的任意一种或至少两种的组合,但并不限于上述列举的形状,其他本领域用到的形状也可用于本发明。

15.作为本发明优选的技术方案,步骤(1)所述待测样品既可以是待测工装,也可以是由待测工装原材料制备的待测试样。

16.作为本发明优选的技术方案,步骤(1)所述绝热材料为复合材料或塑性材料。

17.优选地,步骤(1)所述裸露面的个数根据待测样品的大小进行选择。

18.优选地,步骤(1)所述裸露面的形状为矩形、圆形、三角形或梯形中的任意一种或至少两种的组合,但并不限于上述列举的形状,其他本领域用到的形状也可用于本发明。

19.本发明中所提供的测量方法设置了绝热包覆处理,可以实现待测样品和流体之间仅能通过特定裸露面进行界面换热,保证了界面换热系数测量的准确性,更有利于准确模拟出两者之间的温度场分布。

20.作为本发明优选的技术方案,步骤(2)所述内置热电偶的数量≥2根,例如2根、3根、5根、7根、10根、12根、15根或20根等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2-10根。

21.优选地,步骤(2)所述内置热电偶从步骤(1)所述裸露面导出。

22.作为本发明优选的技术方案,步骤(2)所述外置热电偶的数量≥2根,例如2根、3根、5根、7根、10根、12根、15根、17根、20根或25根等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2-10根。

23.本发明采用热电偶来对温度进行实时监测,不仅具有成本低、结构简单、制造方便、精度高、惯性小和输出信号便于远传等许多优点,还可以在测量时不需外加电源,使用十分方便。

24.作为本发明优选的技术方案,步骤(2)所述密闭空间为热压罐。

25.热压罐是一种航空复合材料制件的主要生产设备,具有加压灵活性强、温度控制精准、适用范围广等特点。由于热压罐内具有高温高压和密闭性的特点,不利于高精端设备在内部测量,更无法从热压罐内部直接引出线路到外部,导致热压罐内固体和流体间界面

换热系数无法测量,进而无法为温度场的仿真分析提供必要参数。但是,本发明的测量方法采用简单便利的热电偶和绝热材料,就可以利用热压罐内壁的专用插槽,实现热压罐内固体和流体间界面换热系数的高效准确测量,具有极大的应用前景。

26.作为本发明优选的技术方案,步骤(3)所述流体为空气、氮气或氩气中的任意一种或至少两种的组合,所述组合典型但非限制性的实例是:空气和氮气的组合,空气和氩气的组合或氮气和氩气的组合等,优选为氮气。

27.优选地,步骤(3)所述阶梯式升温的升温速率为1-10℃/min,例如1℃/min、2℃/min、3℃/min、5℃/min、7℃/min、9℃/min或10℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,步骤(3)所述阶梯式升温的阶梯时间跨度为10-30min,例如10min、13min、15min、16min、19min、20min、23min、25min、26min、27min或30min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,步骤(4)所述待测样品的材料参数包括密度和比热容。

30.作为本发明优选的技术方案,步骤(4)所述计算界面换热系数的公式为:

[0031][0032]

其中,h

c

为界面换热系数;

[0033]

ρ为待测样品的密度;

[0034]

c为待测样品的比热容;

[0035]

v为待测样品的体积;

[0036]

a为待测样品裸露面的面积;

[0037]

t为待测样品的温度;

[0038]

t

∞

为流体的温度;

[0039]

δt为测量时间;

[0040]

δt为δt测量时间内待测样品的温度变化。

[0041]

作为本发明优选的技术方案,所述测量方法包括如下步骤:

[0042]

(1)将待测样品用绝热材料进行绝热包覆,并留出至少一个裸露面;

[0043]

其中,所述待测样品的形状为长方体、圆柱体、棱柱体、棱锥体或球体中的任意一种或至少两种的组合;

[0044]

所述绝热材料为复合材料或塑性材料;

[0045]

所述裸露面的形状为矩形、圆形、三角形或梯形中的任意一种或至少两种的组合;

[0046]

(2)将步骤(1)所得绝热包覆待测样品的内部嵌入≥2根内置热电偶,并置于密闭空间,在所述密闭空间的内部且绝热包覆待测样品的外部设置了≥2根外置热电偶;

[0047]

其中,所述内置热电偶从步骤(1)所述裸露面导出;

[0048]

(3)对步骤(2)所述密闭空间内的流体进行阶梯式升温,并实时监测所述内置热电偶和外置热电偶的温度数据;

[0049]

其中,所述流体为空气、氮气或氩气中的任意一种或至少两种的组合,优选为氮气;

[0050]

所述阶梯式升温的升温速率为1-10℃/min;

[0051]

所述阶梯式升温的阶梯时间跨度为10-30min;

[0052]

(4)根据步骤(3)所得温度数据和步骤(1)所述待测样品的材料参数,以计算公式计算得到所述待测样品和流体之间的界面换热系数。

[0053]

与现有技术相比,本发明至少具有以下有益效果:

[0054]

(1)本发明所述的测量方法不受密闭空间内温度、压力、流体种类和待测样品种类的限制,可以适用于多样化固体和流体间界面换热系数的测量;

[0055]

(2)本发明所述的测量方法采用绝热材料对待测样品的外表面进行绝热包覆,可选择的绝热材料种类多,包覆过程简单方便;

[0056]

(3)本发明所述的测量方法具有操作简单、测量高效准确、适用范围广泛、便于工程上应用等优势。

附图说明

[0057]

图1是本发明实施例1采用的界面换热系数测量方法的示意图;

[0058]

图2是本发明实施例1采用的阶梯式升温温度-时间曲线图。

具体实施方式

[0059]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0060]

本发明提供的界面换热系数的测量方法,具体包括如下步骤:

[0061]

(1)将待测样品用绝热材料进行绝热包覆,并留出至少一个裸露面;

[0062]

(2)将步骤(1)所得绝热包覆待测样品的内部嵌入内置热电偶,并置于密闭空间,在所述密闭空间的内部且绝热包覆待测样品的外部设置了外置热电偶;

[0063]

(3)对步骤(2)所述密闭空间内的流体进行阶梯式升温,并实时监测所述内置热电偶和外置热电偶的温度数据;

[0064]

(4)根据步骤(3)所得温度数据和步骤(1)所述待测样品的材料参数,计算得到所述待测样品和流体之间的界面换热系数。

[0065]

为便于理解本发明,本发明列举实施例如下:

[0066]

实施例1

[0067]

一种测量钢q235与氮气之间界面换热系数的测量方法,包括如下步骤:

[0068]

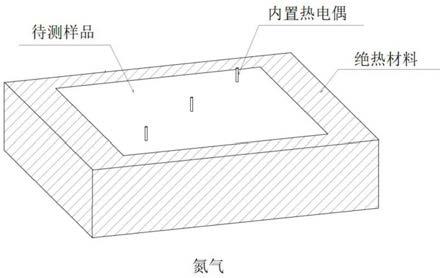

(1)采用待测工装的原材料钢q235制备成100mm*100mm*20mm的长方体待测样品,采用玻璃钢复合材料制备成140mm*140mm*40mm的长方体绝热材料并在中间加工出100mm*100mm*20mm的凹槽,然后将长方体待测样品放置于长方体绝热材料的凹槽内,实现待测样品的绝热包覆,并留出一个矩形裸露面,如图1所示;

[0069]

(2)将步骤(1)所得绝热包覆待测样品的内部均匀嵌入3根内置热电偶,并从步骤(1)所述矩形裸露面导出,然后放置于热压罐内;另外,在所述热压罐的内部且绝热包覆待测样品的外部设置了5根外置热电偶;

[0070]

(3)步骤(2)所述热压罐内的流体为氮气,并对其进行阶梯式升温,同时实时监测内置热电偶和外置热电偶的温度数据;

[0071]

其中,阶梯式升温对应的温度-时间曲线图如图2所示,其中初始温度为20℃,升温速率均为3℃/min,阶梯时间跨度均为20min,四个阶梯温度依次为50℃、80℃、110℃和140℃;

[0072]

(4)根据步骤(3)所得温度数据和步骤(1)所述钢q235的材料参数,以计算公式计算得到钢q235与氮气之间一系列的界面换热系数h

c

;

[0073]

其中,钢q235的密度ρ为7.85e3kg/m3;钢q235的比热容c为485j/(kg

·

℃);待测样品的体积v为2e-4m3;矩形裸露面a为0.01m2;

[0074]

本实施例监测到的一系列参数值和计算得到的钢q235与氮气之间一系列界面换热系数h

c

见表1。

[0075]

表1

[0076][0077][0078]

本发明提供的测量方法不受密闭空间内温度、压力、流体种类和待测样品种类的限制,可以适用于多样化固体和流体间界面换热系数的测量;采用绝热材料对待测样品的外表面进行绝热包覆,可选择的绝热材料种类多,包覆过程简单方便;还具有操作简单、测量高效准确、适用范围广泛、便于工程上应用等优势。

[0079]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1