一种铀氧化物陶瓷芯块显微图像批量采集方法与流程

1.本发明属于核燃料制造领域,具体涉及一种铀氧化物陶瓷芯块显微图像批量采集方法。

背景技术:

2.在核燃料元件铀氧化物芯块的制造中,需要用到定量金相分析方法测量材料气孔率、晶粒尺寸、第二相含量等表征微观结构的指标,以控制工艺和产品质量。为了保证测量结果不受样品不均匀性的影响,需要在同一试样检验面批量采集大量显微图像,用于分析和统计。目前用于自动显微镜具有批量采集功能的主流软件(德国zeiss的axiovision及zen,德国leica的leica application suite,日本olympus的stream)中,现有的批量采集的方法均是手动移动自动显微镜的电动载物台定位到采集起始点或采集区域中心点后,通过设定采集视场数量和视场间距,再控制自动电动载物台移动到预定位置进行采集。需要手动定位,且需要预先计算采集区域大小,且采集过程中对试样表面不平整没有修正,因此操作步骤繁琐,对不同尺寸样品适应性差,对大试样或大范围采集适应性差,影响批量采集效率和采集质量,过程需人工干预,自动化程度不足,不利于辐射环境应用。

技术实现要素:

3.本发明的目的在于提供一种铀氧化物陶瓷芯块显微图像批量采集方法,可适应于各种铀氧化物陶瓷芯块微观组织分析所需的大试样和大范围的显微图像自动采集,可以直观的标记任意大小的检测区域,自动计算检测视场,并可以在采集过程中对样品表面的轻微不平整进行自动修正。从而简化操作步骤,减少人工干预和偏差,提高采集效率和采集质量,减少测试过程辐照风险。

4.本发明的技术方案如下:一种铀氧化物陶瓷芯块显微图像批量采集方法,包括如下步骤:

5.步骤1:放置采样;

6.步骤2:拼接采集低倍图像;

7.步骤3:标定检测区域;

8.步骤4:计算采集视场;

9.步骤5:依次移动采集视场;

10.步骤6:聚焦校正并自动聚焦;

11.步骤7:采集并保存图像;

12.步骤8:人工补充采集。

13.所述的步骤1包括,将制备好的镶嵌试样放置于载物台中心,通过目镜或计算机中实时显示的显微图像观察,将试样移动到视场中心位置并保持横平竖直。

14.所述的步骤2包括,在计算机程序中设置采集范围,应涵盖待检测的所有芯块试样,启动采集,程序自动控制显微镜电动物镜转塔切换到低倍物镜,通过标定信息和摄像头

分辨率计算得到单个视场覆盖范围,然后按照每个视场重叠至少10%计算得到覆盖采集范围所需的每个视场位置,通过程序控制显微镜电动载物台完成每个视场图像的采集,使用图像拼接算法合成为无缝的覆盖整个采集范围的低倍图像。

15.所述的步骤3包括,典型的低倍图像包括两个芯块试样,使用图像分割算法提取出芯块试样的轮廓,得到芯块的外切轮廓,再根据检测项目对检测区域的要求,通过平移缩放即得到检测区域的定界框。

16.所述的步骤4包括,在低倍图像上使用鼠标拖动手动绘制标定检测区域的定界框,根据预设的检测项目所需要横向和纵向视场数量,在定界框内部按照均匀分布的原则计算出每个视场位置,根据检测项目所需的检验倍率和对应的标定信息,按公式(1)计算出每个视场在低倍图像上的等效尺寸,最后将每个视场范围的预览框绘制在低倍图像上,根据预览框的位置、覆盖率调节检测区域及视场数量,确保采集视场的代表性,同一个定界框中可生成不同倍率下的多组采集视场,

[0017][0018]

式中:w

l

:低倍图像上显示的检测视场像素宽度,h

l

:低倍路线上的检测视场像素高度,w:图像像素宽度,h:图像像素高度,s

xh

,s

yh

:图像检测倍率下的x轴和y轴标定值,s

xl

,s

yl

:低倍图像的x轴和y轴标定值。

[0019]

所述的步骤5包括,确认采集视场后即可开始视场的自动采集,程序按照定界框的绘制顺序依次采集,先将物镜切换到预设的采集倍率,遍历每个视场,按照公式(2)将低倍图像中的像素坐标换算为显微镜载物台的物理坐标,控制载物台移动到对应位置。

[0020][0021]

式中:xs,ys:对应位置的载物台物理坐标,xi,yi:图像中任意点的像素点坐标,s

x

,sy:图像当前倍率下x轴和y轴的标定值,w:图像像素宽度,h:图像像素高度。

[0022]

所述的步骤6包括,采用倾斜补偿方法,利用样品倾斜的近线性关系,按公式(3)使用采集视场前两个视场的聚焦高度差即可推算出后一个视场的聚焦位置,然后控制显微镜自动移动到该聚焦位置再进行自动聚焦,减少实际的对焦距离

[0023]

zi=z

i-1

+z

i-1-z

i-2

(i>2,xi=x

i-1

=x

i-2

或yi=y

i-1

=y

i-2

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0024]

式中:xi,yi,zi:第i个视场x轴、y轴、z轴的坐标位置。

[0025]

所述的步骤7包括,所有采集的照片按照定界框和采集倍率自动保存归集到对应的文件夹中。

[0026]

所述的步骤8包括,所有视场采集完成后,通过程序查看所有已采集照片,由于照片中记录有原始采集位置,如照片存在聚焦沾污问题,可直接跳转到原始采集位置,重新聚焦补采,保证所有照片的采集质量。

[0027]

本发明的有益效果在于:本发明用于核燃料元件铀氧化物燃料芯块气孔组织和晶粒组织图像的批量采集,用于随后气孔分布和晶粒尺寸的分析测量。可适用于镶嵌后的多个任意尺寸试样的连续批量采集,无需根据不同尺寸芯块试样手工计算采集视场间距,多个试样批量采集过程中可以实现全程自动聚焦,无需人工干预。批量采集效率提高100%以上,自动聚焦成功率提高100%以上。

附图说明

[0028]

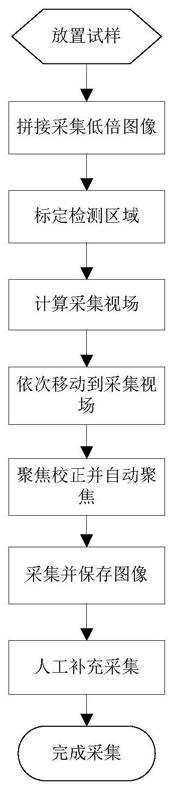

图1为本发明所提供的一种铀氧化物陶瓷芯块显微图像批量采集方法流程图;

[0029]

图2为样品宏观低倍图像采集示意图;

[0030]

图3为采集视场生成示意图。

[0031]

图中:1载物台,2镶嵌试样,3芯块试样,4低倍视场覆盖范围,5芯块试样,6检测区域定界框,7检测视场预览框。

具体实施方式

[0032]

下面结合附图及具体实施例对本发明作进一步详细说明。

[0033]

本发明中应用的自动金相显微镜是指至少配备了电动载物台,电动物镜转塔并可以和计算机连接的采用反射光源的显微镜。通过计算机程序可控制上述电动部件运动,并可通过计算机程序获取上述电动部件的实时位置。显微图像可通过摄像头输入到计算机进行实时显示和照相记录。为了本发明的需要,还需配备有低倍物镜(通常为1.25x)及检测项目需要的高倍物镜。

[0034]

本发明所述核燃料元件铀氧化物芯块,包括并不限于uo2芯块、含钆uo2芯块、u-puo2混合燃料芯块等陶瓷燃料芯块,通常具有较低到中等程度的放射性,在进行批量显微图像采集前,需采用硫磺等方便回收的材料镶嵌,然后使用金相制样、浸蚀等方式得到所需的试样检验面。

[0035]

以uo2芯块的微观结构检验为例,批量采集流程如图1所示。

[0036]

一种铀氧化物陶瓷芯块显微图像批量采集方法,包括如下步骤:

[0037]

步骤1:放置采样

[0038]

将制备好的镶嵌试样2放置于载物台1中心,如采用正置式金相显微镜,需将试样通过压平器使得上下表面平行再放置到载物台中心。通过目镜或计算机中实时显示的显微图像观察,将试样移动到视场中心位置并保持横平竖直。

[0039]

步骤2:拼接采集低倍图像

[0040]

在计算机程序中设置采集范围,应涵盖待检测的所有芯块试样3,启动采集,程序自动控制显微镜电动物镜转塔切换到低倍物镜(1.25x)。通过标定信息和摄像头分辨率计算得到单个视场覆盖范围4,然后按照每个视场重叠至少10%计算得到覆盖采集范围所需的每个视场位置。通过程序控制显微镜电动载物台完成每个视场图像的采集,使用图像拼接算法合成为无缝的覆盖整个采集范围的低倍图像。

[0041]

步骤3:标定检测区域

[0042]

典型的低倍图像示意如图2所示,包括两个芯块试样5,使用图像分割算法提取出芯块试样的轮廓,得到芯块的外切轮廓,再根据检测项目对检测区域的要求,通过平移缩放即得到检测区域的定界框6。

[0043]

步骤4:计算采集视场

[0044]

可在低倍图像上使用鼠标拖动手动绘制标定检测区域的定界框。软件根据预设的检测项目所需要横向和纵向视场数量,在定界框内部按照均匀分布的原则计算出每个视场位置,根据检测项目所需的检验倍率和对应的标定信息,按公式(1)计算出每个视场在低倍图像上的等效尺寸,最后将每个视场范围的预览框7绘制在低倍图像上,检验人员可根据预

览框的位置、覆盖率等调节检测区域及视场数量,确保采集视场的代表性。同一个定界框中可生成不同倍率下的多组采集视场,典型的应用是用于uo2芯块的气孔分布检验项目,以确保能够测量到所有尺寸大小的气孔。

[0045][0046]

式中:w

l

:低倍图像上显示的检测视场像素宽度,h

l

:低倍路线上的检测视场像素高度,w:图像像素宽度,h:图像像素高度,s

xh

,s

yh

:图像检测倍率下的x轴和y轴标定值,s

xl

,s

yl

:低倍图像的x轴和y轴标定值。

[0047]

步骤5:依次移动采集视场

[0048]

确认采集视场后即可开始视场的自动采集,程序按照定界框的绘制顺序依次采集,先将物镜切换到预设的采集倍率,遍历每个视场,按照式2将低倍图像中的像素坐标换算为显微镜载物台的物理坐标,控制载物台移动到对应位置。

[0049][0050]

式中:xs,ys:对应位置的载物台物理坐标,xi,yi:图像中任意点的像素点坐标,sx,sy:图像当前倍率下x轴和y轴的标定值,w:图像像素宽度,h:图像像素高度。

[0051]

每组采集视场的第一个视场使用人工聚焦确定起始焦平面位置,其余视场通过自动聚焦将显微图像聚焦清晰,完成图像采集和保存,无需人工干预。采集过程中,可利用图3中的低倍图像和视场预览框,实时显示出当前正在采集的视场。

[0052]

步骤6:聚焦校正并自动聚焦

[0053]

由于镶嵌、制样过程及显微镜本身不可避免会导致试样表面不在同一焦平面上,导致每个视场的聚焦位置都会发生一定偏移,影响自动聚焦的效率甚至无法自动聚焦。因此设计倾斜补偿方法,利用样品倾斜的近线性关系,按公式(3)使用采集视场前两个视场的聚焦高度差即可推算出后一个视场的聚焦位置,然后控制显微镜自动移动到该聚焦位置再进行自动聚焦,减少实际的对焦距离。

[0054]

zi=z

i-1

+z

i-1-z

i-2

(i>2,xi=x

i-1

=x

i-2

或yi=y

i-1

=y

i-2

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0055]

式中:xi,yi,zi:第i个视场x轴、y轴、z轴的坐标位置。

[0056]

步骤7:采集并保存图像

[0057]

所有采集的照片按照定界框和采集倍率自动保存归集到对应的文件夹中,可在后续采用图像分析软件进行相应微观结构指标的分析、计算、统计等工作。

[0058]

步骤8:人工补充采集

[0059]

所有视场采集完成后,可通过程序查看所有已采集照片,由于照片中记录有原始采集位置,如照片存在聚焦沾污等问题,可直接跳转到原始采集位置,重新聚焦补采,保证所有照片的采集质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1