一种实现高温金属密封圈性能模拟测试的试验系统与方法

1.本

技术实现要素:

提供了一种实现高温金属密封圈性能模拟测试的试验系统与方法,具体属于密封件测试领域,尤其是适用于高温金属密封圈的密封性能测试。本发明涉及一种具有可调温度、可调气压、可调压缩率的自动化密封圈性能测试系统。

背景技术:

2.在实际的航空器中橡胶o型密封圈是最常用的密封件之一,主要用于航空器中针对润滑油、燃料油以及气体等介质的密封。对于密封圈的材质,目前常用的材料主要为氟橡胶、硅橡胶、氟硅橡胶等,在250℃以下的工作温度中上述材质的密封圈都能够满足基本的密封使用要求。但是,随着航空器工作性能和要求的不断提升,高温高压高负载工况下的运转已经变为常态,容易导致密封位置部分或全部高于密封圈正常工作温度,现有的普通o型密封圈经过长期的在役工作后,很容易产生老化变硬等不稳定现象,进而导致密封机构的失效,密封介质泄露等问题。针对上述情况,对密封圈结构形式的改进优化以及寻求密封圈的替代材料的需求越来越紧迫。

3.在国际上美国、俄罗斯等国家先后在上个世纪七八十年代开展针对耐高温橡胶材料密封圈的研究,并且将研究成果成功地应用于航空航天领域,最高耐温能力可以达到300℃,同时也具有优良的耐受介质性能。我国对高温橡胶密封圈的研制工作起步较晚,生产的胶料只有很少量可以应用于航空航天领域,在航天器上使用较少。为了解决o型密封圈存在的上述问题,c型金属密封圈应运而生,相较于o型密封圈有更宽的工作温度范围以及更好的结构性能。为了更好地验证与测试c型金属密封圈的高温密封性能,进行高温环境下c型金属密封圈试样的密封性能测试试验。从密封圈的不同工况条件出发进行比较分析,根据航天器实际的装配、工作条件设计不同级别的试验压缩率,综合测试分析两种常用规格的待测密封件的高温密封性能,为耐高温密封件在航天器上的使用奠定一定的理论研究基础。

4.本发明提出一种实现高温金属密封圈性能模拟测试的试验系统与方法。针对给定的密封件及其实验测试参数要求进行自动化的密封性能测试。通过由空气压缩机、压力调整装置、高温风洞、密封试验器本体以及测控系统共同组成的试验测控一体化装置,实现高温工况条件下对于c型金属密封圈密封性能的原理性验证测试,测试方案针对不同类型的密封件具有可对照性,测试方法具有可重复性,进而保证测试结果的准确与可靠性。

5.本发明所述的高温金属密封圈性能模拟测试系统装置与方法的优势主要体现在以下几个方面:一是采用自动化测量变送器元件,以可编程逻辑控制器(plc)作为测控系统的核心设备,在实验过程中对于温度、压力等参数进行实时采集,测控系统具有高稳定性和可扩展性,测试结果重复性高和抗干扰能力强;二是通过空气压缩机和高温风洞的共同作用产生可根据实验参数实时调节的高温热空气,模拟出高温气流工作环境;三是针对待测试样的安装位置结构及受热特点,针对性地设计试验器本体,采用独创的背板加热方式,通过pid调节方式将温度稳定控制在目标值,可以更好地模拟实际工况条件中的高温热辐射,

提高试验测试数据的可靠性与参考价值。结合以上创新点,提出一种实现高温金属密封圈性能模拟测试的试验系统与方法,查阅相关专利技术如下:

6.2012年,专利cn202402649u公开了一种新型高温密封装置。该装置将机械密封与气体密封有机融合,整体结构紧凑。弹簧压紧的机械密封与被导向的高压气流形成的隔墙组合在一起,极大的增强了机构的密封效果。并且此密封单元结构简单,对运动件的宽度、厚度适应性强,针对高温的运动物体有很好的密封效果。优点在于:将机械密封与气体密封结合,双重保险增强密封的可靠性;属于动密封的一种,可以针对运动件实现良好的密封效果。和本专利相比,不同之处在于:本专利属于静密封范畴,主要针对的是静态密封圈的高温泄露监控与测试,通过石墨垫圈与压盖实现装置的密封效果;同时本专利采用了一系列自动化温度、压力和流量传感器,可以更直观的监测试验参数,达到对试验条件的精稳控制,在机电一体化领域有较好的实际应用价值。

7.2016年,专利cn205482319u公开了一种烧结炉耐高温密封装置。此装置通过内环盖与中环盖进行一次和二次密封,再通过弹簧将密封磁环与炉体入口之间紧密贴合,这样实现三次密封效果,压力调节螺栓能够调节密封磁环与炉体入口之间的贴合度,不采用橡胶材料,同时具有高效的密封效果。优点在于:密封点较多,保证了较好的密封效果。和本专利相比,不同之处在于:本专利在保证密封效果的同时降低了机械结构的复杂性,通过上盖与底座之间螺栓预紧密封;同时本专利包含一套完整的自动化测控系统,可以在装置工作状态下实时监测各项参数值并进行数据的实时存储,有较好的用户交互性;此外,采用的密封结构不同,本专利采用的是c型金属密封圈,而上述专利采用的是密封磁环。

8.2020年,专利cn110932204a公开了一种引线耐高温密封装置。该装置采用在引线与蓄热体的连接处安装有高温绝缘套管,形成一个绝缘密封结构,可以使设备在较高的环境温度下稳定工作。此装置优点在于结构较为简单,机构的稳定性较高。和本专利相比,不同之处在于:缺少自动化测试元器件,对相关参数没有有效的监测手段,只是针对一个简单功能的设计与研发,不能针对多种复杂工况调整参数进行测试。

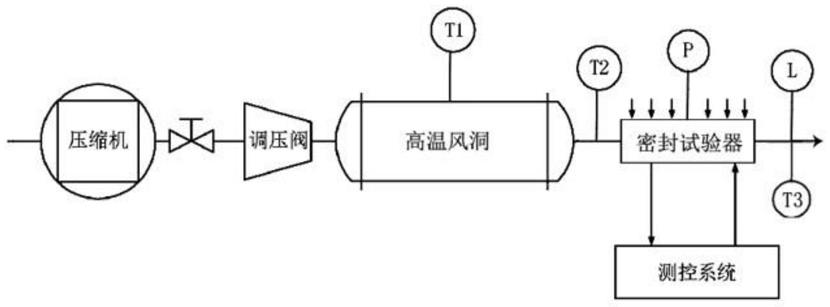

9.其他相关的专利还有:专利号cn103867712a,一种金属箔高温密封方法;专利号cn211175611u,一种阀杆高温密封装置;专利号cn111156222a,一种应用于液压缸的超高温密封装置及液压缸等。通过对现有专利的研究与分析,绝大部分高温密封装置其中的原理与设计思路是有共性的,同时也有其各自的特点。大多数已有的密封结构专利的设计采用密封压盖、密封介质、底座加腔体的基本机械构造,只是针对不同的目标条件与实现方式设计不同的功能组成。本发明提出的一种实现高温金属密封圈性能模拟测试的试验系统与方法,可以通过硬件装置与自动化测控系统协同完成对高温工况下金属密封圈的密封属性与抗泄漏能力的综合评估,可以方便的通过更改程序参数进行多种模拟工况下的实验测试。可以极大地缩短高温密封介质的研发周期、降低研制成本,最终设计研发出适用于航天器使用的高温密封介质。

发明内容

10.本发明的目的在于提出一种实现高温金属密封圈性能模拟测试的试验系统与方法,以实现对密封圈在不同工况条件下的高温密封性能测试研究。待测密封件在高温背板加热至工作温度的条件下,外腔通入指定温度和压力的高温空气,使试验器维持此状态一

定时间的同时监测密封腔内气体的泄漏量及流体温度,进而获得待测密封件的高温密封性能。

11.一种实现高温金属密封圈性能模拟测试的试验系统,该试验系统由空气压缩机、调压阀门、高温热风洞、温控配电箱、电磁阀门、试验器本体、检测软件、测控系统以及温度、压力变送器组成。首先由空气压缩机制气输出到调压阀门,调节压力输送气体到高温热风洞进行热量交换,从而产生高温带压气体。最后通过管路将高温带压气体打入试验器本体进行高温热密封试验,试验过程的压力、温度、泄漏流量等过程参数由搭载检测软件的测控系统实时读入记录,便于后期数据的导出计算与处理。

12.具体试验过程中不同工况需要调节两个压力,维持两个稳定试验温度。即1psi压力工况和2psi压力工况,热风250℃和加热板200℃。压力的改变通过与空压机连接的调节阀门实现,热风温度250℃的给定通过高温热风洞的热量交换实现,加热板的温度设定通过硬件电阻丝和金云母的热传导以及温控表的pid自整定实现温度的稳定。整个试验系统采用自主开发的检测软件,自主研制测控系统,自主设计加工的高温热风洞系统与试验器本体实现对试验参数的调控与检测,相比于其他密封检测装置,本试验系统自动化、智能化程度更高,数据读入的准确性更好,待测数据的连续性更优。同时,压缩率可调节与不可调节试验器本体可以实现对待测密封件压缩率的精准控制,保障数据的准确与可靠性。

13.试验系统主要包含以下几部分:外置热风系统(空气压缩机和高温风洞)、高温试验器本体、试验件(安装在本体内)、测控箱以及安装在关键部位的温度传感器、压力表、流量计等,试验器工作原理见附图说明(图1),试验器系统实物见附图说明(图2)。

14.外置热风系统(空气压缩机和高温风洞):基于空气压缩机和高温风洞以及流量压力调节装置的可调高温空气系统,高温风洞采用翘片式干烧加热器,最高可提供1000℃的加热源,足够保证其出口热风温度达到目标温度值;空气压缩机安装在高温风洞前为试验系统提供气流输入,通过调压阀门控制可实现0

‑

1.2mpa的压力调节,以保证试验器内的热风压力能够达到设定的目标压力。

15.高温试验器本体:分为压缩率可调的高温测试装置与压缩率不可调的试验器装置,基本原理类似,具体示意图见图3、4,本专利主要介绍压缩率可调节的试验器主体。试验台主体结构,采用45#材料加工制成,主要包括加热器底座、加热器上盖、金云母加热板上压盖,其中与待测密封圈直接接触的表面包括加热器底座密封圈槽和加热器上盖底面,为保证密封性能,所有密封表面的粗糙度等级要求为ra0.8(μm),涉及到压缩率调整的定位尺寸链的各尺寸正负偏差不超过0.05mm。加热器上盖和加热器底座通过内六角螺栓连接配合。加热器底座内在热风腔的外侧开有密封槽,槽内放有石墨缠绕垫,当加热器底座和加热器上盖装配时,一方面,螺栓拧紧使端面压紧配合,另一方面石墨与加热器底座和上盖压紧形成另一个密封面,防止气体外泄影响实验参数和结果。开创性地在热风腔地内外侧设置有隔热槽,且在泄漏腔内使用气凝胶填充,即可保证优良的传热性能,又可大幅减轻实验器本体的重量。气体泄漏出口采用焊接管路,可以最大程度保证泄漏量采集的准确性,在泄漏出口附近安装有温度传感器,压力传感器和流量计,各传感器与管路的装配配合部位加装紫铜垫片以防止泄漏,紫铜垫片的密封原理是两个结合面将紫铜垫揉捏变形,使得紫铜垫的表面与两个密封面严密贴合没有缝隙,进而起到密封作用,紫铜密封垫一般在运用前进行退火处理,其意图是让紫铜密封圈变软,以达到更好的密封作用。图5是压缩率可调节试验

器的三维示意图,通过安装不同厚度的定位块实现待测密封件不同压缩率的精确调节,以达到相应的试验测试要求。

16.金云母高温加热板和温控系统:基于测控温系统和镍铬合金云母加热器的可调温度系统采用环状定制金云母加热器(可长期工作在650~800℃之间),使用加热器压板固定于试验器上盖顶部,压板上装有温度传感器及显示仪表以实时监测温度变化。测控温系统硬件采用可耐800度的热电偶测温,plc+仪表进行测控温,能够实时设定温度及测量数据,控温方式为pid闭环控制。

17.测控系统及各种仪表:基于plc和高温测试仪表的自动化测量系统,热风温度传感器、热风压力表、加热板控制器、泄漏气体流量计、泄漏气体温度等均与控制系统的plc相连,传感器通过变送器将模拟信号传入plc控制器,实时计算出测量结果,通过上位机软件实时显示和保存温度、压力、流量等参数。使用plc作为测控系统的核心设备,提高了测控系统的稳定性、可扩展性和抗干扰性能,使整套实验设备更适用于工业环境。

18.与现有技术相比,本发明一种实现高温金属密封圈性能模拟测试的试验系统与方法的提出具有以下有益效果:

19.1、试验器本体采用自主研发的独立背板加热方式,基于plc的比例积分微分控温系统,温度调控精确度高,能够较好地模拟待测密封件高温辐射工作环境;

20.2、创新地利用高温风洞和空气压缩机的组合设计,产生高温气流,更好地模拟出待测密封件工作状态下的高温气流环境;

21.3、试验系统全部采用自动化测量系统,依据自主设计控制回路以及各类仪器仪表可以实时精确记录温度、压力和流量等的变化,并进行数据的实时显示、分析与储存,有效捕捉待测密封件的泄漏状态;

22.4、试验器本体隔热槽与气溶胶的设计,有效的隔绝了热风气体与泄露气体的温度传递,同时气溶胶的设置也使得泄露气体的温度更接近实测值;

23.5、通过采用设计不同高度的定位块,实现对待测密封圈不同压缩率的给定,精确地控制了试验参数,保障数据的可靠性。

附图说明

24.图1是试验器工作原理图。

25.图2是试验系统实物测试图。

26.图3是试验器本体实物示意图。

27.图4是压缩率不可调节的试验器三维示意图。

28.图5是压缩率可调节的试验器三维示意图。

29.其中:t1、高温风洞用测控温传感器;t2、输出热风温度;p、试验器热风腔室压力表;l、泄漏气体的流量;t3、泄漏气体的温度;

30.注:图5中为压缩率可调试验器装置,从上到下主要分为三大部分,分别为上层压盖、中间定位调整块、试验器底座,压盖与底座之间通过螺栓连接实现实验装置的整体密封。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图对本发明进行进一步详细说明。

32.实施例1:所述的压缩率不可调节的试验器本体的主体结构如附图3、4所示。该类型试验器本体主要包括上层压盖、加热板、底座,其中底座是试验器本体的基础,其主要作用包括与外置热风系统形成气流通路,与上盖组成固定的待测密封件压缩率,安装各种传感器等。底座中包含两个直径规格不等的待测密封件安装位置,可实现不同规格的待测密封件在多种工况条件下的性能测试。

33.所述的加热板与外置热风系统及各种传感器均连接至plc测控系统,由测控软件统一进行自动化的数据采集和控制,降低了操作流程的复杂度和操作人员的劳动强度,提高了测试数据的可靠性及参考价值。

34.所述的高温密封测试系统由空气压缩机作为整体系统的气源,将产生的气流接入安装在压缩机后的高温风洞中,以实现将气流升温至实验设定的温度值,高温气流从风洞中输出后接入实验器本体,与已加热到一定温度下的待测密封件作用,进行试验件密封性能测试试验。

35.实施例2:所述的压缩率可调节的试验器本体的主体结构如附图5所示。该类型试验器本体主要包括上层压盖、加热板、中间定位调整块、底座,其中底座是试验器本体的基础,其主要作用包括与外置热风系统形成气流通路,安装各种传感器,与上盖和可更换的中间定位调整块组合确定待测密封件压缩率等。

36.所述的中间定位调整块具有不同的厚度,其结构尺寸在制造过程中得到严格保证,调整块的厚度与上盖和底座中相应沟槽的尺寸共同构成确定压缩率的尺寸链,通过更换不同规格的定位调整块即可实现待测密封件压缩率的改变,进而实现针对不同规格不同压缩率不同工况下的待测密封件密封性能测试试验。

37.所述的加热板与外置热风系统及各种传感器均连接至plc测控系统,由测控软件统一进行自动化的数据采集和控制,降低了操作流程的复杂度和操作人员的劳动强度,提高了测试数据的可靠性及参考价值。

38.所述的高温密封测试系统由空气压缩机作为整体系统的气源,将产生的气流接入安装在压缩机后的高温风洞中,以实现将气流升温至实验设定的温度值,高温气流从风洞中输出后接入实验器本体,与已加热到一定温度下的待测密封件作用,进行试验件密封性能测试试验。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1