焊缝模拟试块及超声检测工艺可行性验证方法与流程

1.本发明提供一种焊缝模拟试块,用于焊接接头的超声检测工艺可行性验证,还涉及一种用于焊接接头的超声检测工艺可行性验证方法。

背景技术:

2.针对超大厚度氩弧焊焊接接头的超声检测,常规做法是采用氩弧焊焊接相同厚度的焊缝模拟试块进行超声检测工艺可行性验证,但是进行超大厚度不锈钢锻件的氩弧焊焊接,一方面是由于氩弧焊焊接效率较低,需要较长的焊接时间,另一方面是焊接超大厚度的焊接接头需要浪费较多的锻件。

3.本发明意在提供一种适用于对这种超大厚度的焊接接头的超声检测工艺进行可行性验证的焊缝模拟试块及验证方法。

技术实现要素:

4.本发明的一个目的是提供一种焊缝模拟试块,可以适用于对超大厚度的焊接接头的超声检测工艺进行可行性验证。

5.本发明的另一目的是提供一种超声检测工艺进行可行性验证方法,适用于对超大厚度的焊接接头的超声检测工艺进行可行性验证。

6.本发明提供一种焊缝模拟试块,用于焊接接头的超声检测工艺可行性验证,所述焊缝模拟试块限定彼此垂直的左右方向、上下方向和纵深方向,并且包括第一母材、第二母材以及沿着纵深方向延伸的对接焊缝,所述焊接接头的材料为奥氏体不锈钢,厚度为t0,t0为250~350mm;所述焊缝模拟试块中,所述第一母材、所述第二母材由与所述焊接接头相同的材料制成,所述对接焊缝设置在所述第一母材和所述第二母材的相接处,所述对接焊缝在上下方向上具有焊缝厚度并且设置有用于超声检测的缺陷特征;其中,所述第二母材具有主体部,所述第一母材、所述主体部分别从所述对接焊缝朝向左侧、朝向右上侧延伸,所述主体部在右上侧的顶端提供水平延伸的检测面,用于放置超声检测的斜探头,并且所述检测面与所述对接焊缝的缝底上下相距t0。

7.在一个实施方式中,所述第一母材具有水平延伸的第一底面,所述第一底面与所述缝底平齐。

8.在一个实施方式中,在与纵深方向垂直的每一投影面上,所述主体部投影为平行四边形,并且所述检测面投影为所述平行四边形的位于顶端且左右延伸的第一直边;所述第二母材还具有连接部,在所述每一投影面上,所述连接部投影为由顶边线、右边线、底边线和左边线首尾相接而成的闭合四边形,所述顶边线与所述平行四边形的位于底端且左右延伸的第二直边对接,并且,所述右边线与所述平行四边形的位于右侧且朝向右上侧延伸的第三直边接续,借此,所述主体部与所述连接部一体设置,所述连接部的所述底边线限定的第二底面与所述第一母材的所述第一底面接续,所述连接部的所述左边线在所述对接焊缝的与所述第一母材相反的一侧与所述对接焊缝对接。

9.在一个实施方式中,所述第一母材具有水平延伸的第一顶面,所述第一顶面与所述对接焊缝的缝表的左侧边平齐。

10.在一个实施方式中,所述第一母材在上下方向上具有第一厚度,所述第一厚度为70~100mm;和/或,所述第二母材在与所述主体部的延伸方向垂直的方向上具有第二厚度,所述第二厚度为70~100mm。

11.在一个实施方式中,所述第一母材具有均水平延伸的第一顶面和第一底面,所述第二母材具有均朝向右上侧延伸的左侧面和右侧面,所述第一母材在所述第一顶面和所述第一底面之间限定第一厚度,所述第二母材在所述左侧面和所述右侧面之间限定第二厚度,所述第一厚度和所述第二厚度相同。

12.在一个实施方式中,所述第二母材的所述主体部的延伸方向与左右方向之间的夹角为45

°

。

13.在一个实施方式中,所述缺陷特征采用横孔。

14.在一个实施方式中,所述对接焊缝沿着上下方向设置有

¢

3mm和

¢

8mm的横孔,作为所述缺陷特征。

15.本发明还提供一种用于焊接接头的超声检测工艺可行性验证方法,其中,所述焊接接头的材料为奥氏体不锈钢,厚度为t0,t0为250~350mm;采用上述焊缝模拟试块;在所述焊缝模拟试块的检测面上放置超声检测的斜探头;通过测试所述焊缝模拟试块的缺陷特征的信噪比,来验证超声检测工艺的可行性。

16.上述焊缝模拟试块模拟的焊接接头是由各个方向声能衰减性能大体一致的奥氏体不锈钢制成的,而上述焊缝模拟试块中,朝向右上侧延伸的第二母材提供检测面的同时提供超声传播路径,使得可以进行可行性验证时可以对底部的对接焊缝进行检测,因而可以有效地验证超声检测工艺的可行性,而且,上述焊缝模拟试块相比于实际模拟的焊接接头尺寸显著缩小,因而可以显著地减少材料用量,同时可以显著地缩短焊接时间,因此适用于对超大厚度的焊接接头的超声检测工艺进行可行性验证。

附图说明

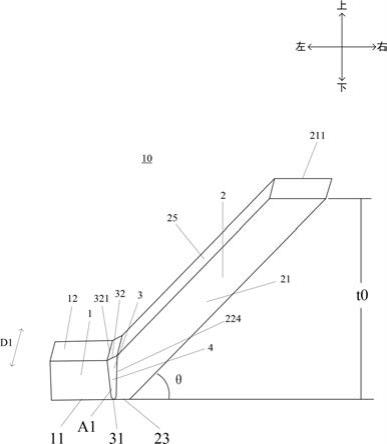

17.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:图1是根据本发明的示例性焊缝模拟试块的立体图。

18.图2是图1中的示例性焊缝模拟试块的主视图。

19.图3是焊缝模拟试块针对的示例性焊接接头的对接部分的示意图。

具体实施方式

20.下面结合具体实施方式和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施方式的内容限制本发明的保护范围。

21.例如,在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一特征和第二特征通过直接联系的方式形成的实施方式,也可包括在第一特征和第二特

征之间形成附加特征的实施方式,从而第一特征和第二特征之间可以不直接联系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一元件和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一元件和第二元件间接地相连或彼此结合。

22.本发明提供的焊缝模拟试块10如图1和图2所示。图1和图2分别示出了焊缝模拟试块10的立体构造和平面构造。需要理解,附图均仅作为示例,并非按照等比例的条件绘制,不应以此作为对本发明实际要求的保护范围构成限制。

23.焊缝模拟试块10可以用于焊接接头的超声检测工艺可行性验证,也即,用于验证焊接接头(未图示)的超声检测工艺是否可行。图3示出了焊缝模拟试块10针对的示例性焊接接头的对接部分200的示意图。前述焊接接头可以由两个对接部分200通过截面s0对接而成,焊缝厚度为如图所示的t0,该焊缝厚度也可称之为前述焊接接头的厚度。

24.发明人分析认为,焊缝模拟试块10适用于验证的前述焊接接头的材料为奥氏体不锈钢,如前所述,厚度为t0,t0为250~350mm,理由后面再进行详述。需要理解,文中用“~”表示的范围值均包含两个端点值,也即,此处,250mm≤t0≤350mm。

25.焊缝模拟试块10限定彼此垂直的左右方向、上下方向和纵深方向d1,在图1中均示出。也即,图2中,垂直于纸面的方向也即纵深方向d1,换言之,图2示出的是垂直于纵深方向d1的平面。需要理解,文中使用诸如“左”、“右”、“上”、“下”、“水平”等等的空间关系词语来描述附图中示出的一个元件或特征与其他元件或特征的关系,是为了方便描述。这些空间关系词语意图包含使用中或操作中的元件或组件的、除了附图中描绘的方向之外的其他方向。例如,如果翻转附图中的组件,则被描述为在其他元件或特征“下”的元件的方向将改为在所述其他元件或特征“上”,因此,应相应地解释文中使用的空间关系描述词。

26.焊缝模拟试块10包括第一母材1、第二母材2以及沿着纵深方向d1延伸的对接焊缝3。可以理解,文中使用“第一”、“第二”等词语来限定特征,仅仅是为了便于对相应特征进行区别,如没有另行声明,上述词语并没有特殊含义,因此也不能理解为对本发明保护范围的限制。

27.焊缝模拟试块10中,第一母材1、第二母材2由与前述焊接接头相同的材料制成,也即,由奥氏体不锈钢制成。对接焊缝3设置在第一母材1和第二母材2的相接处a1。对接焊缝3在上下方向上具有焊缝厚度并且设置有用于超声检测的缺陷特征4。图示实施方式中,缺陷特征4采用横孔,也即沿着纵深方向d1延伸的孔。

28.焊缝模拟试块10中,第二母材2具有主体部21。第一母材1、主体部21分别从对接焊缝3朝向左侧、朝向右上侧延伸,也即,第一母材1从对接焊缝3在左右方向上向左延伸,而第二母材2的主体部21朝向右上方斜向延伸。

29.主体部21在右上侧的顶端提供水平延伸的检测面211,可以用于放置超声检测的斜探头(未示出)。检测面211与对接焊缝3的缝底31上下相距t0。也即,检测面211与对接焊缝3的缝底31之间在上下方向上的距离等于前述焊接接头的厚度。

30.上述焊缝模拟试块10中,斜向延伸的第二母材2提供放置斜探头的检测面211,同时提供可以供超声传播的介质。发明人分析认为,第二母材2接近底部的位置与第一母材1之间设置对接焊缝3,若实际超声检测时可以检测到该处的对接焊缝3中的缺陷特征4,则可以推断出前述焊接接头中更靠近顶部的缺陷更可以被检测到,可以有效地验证超声检测工

艺的可行性。

31.下面的表1记载了针对奥氏体不锈钢材料制成的试块在三个方向上的声速、衰减系数的测试数据,其中该试块是316ln不锈钢锻件。

32.表1 声速、衰减系数测试数据试验验证结果表明,奥氏体不锈钢材料前后左右上下三个方向的声能衰减差异很小,也即各向声能衰减差异很小,基本可以忽略不计,因而上述焊缝模拟试块10中的第二母材2提供一个方向的超声传播路径,即可验证超声检测工艺在各个方向进行超声检测的有效性。

33.发明人分析认为,上述焊缝模拟试块10特别适用于t0为250~350mm这种超大厚度的焊接接头,上述焊缝模拟试块10中,无论是第一母材1和第二母材2还是对接焊缝3均相比于前述超大厚度的焊接接头尺寸显著缩小,因而可以显著地减少材料用量,同时可以显著地缩短焊接时间,不仅可以显著提高超声检测工艺可行性验证的效率,还可以显著降低成本。后文还提供了验证针对t0为350mm的焊接接头的焊缝模拟试块10的试验数据,试验表明是可行的。

34.图示实施方式中,第一母材1可以具有水平延伸的第一底面11,第一底面11可以与对接焊缝3的缝底31平齐。这可以更进一步减少材料用量,缩短焊接时间。另外,可以理解,文中描述某一平面“水平延伸”意指这一平面大致垂直于上下方向,也可以允许一定的容差,例如,并非严格平整的表面,可以允许内凹或外凸2mm以内。

35.图2中,以垂直于纵深方向d1的一个平面为例,在与纵深方向d1垂直的每一投影面上,主体部21投影为平行四边形b1,并且检测面211投影为平行四边形b1的位于顶端且左右延伸的第一直边201。第二母材2还可以具有连接部22。如图2所示,在每一投影面上,连接部22可以投影为由顶边线221、右边线222、底边线223和左边线224首尾相接而成的闭合四边形b2。顶边线221可以与平行四边形b1的位于底端且左右延伸的第二直边202对接,并且,右边线222可以与平行四边形b1的位于右侧且朝向右上侧延伸的第三直边203接续,借此,第二母材2的主体部21可以与连接部22一体设置。连接部22的底边线223限定的第二底面23可以与第一母材1的第一底面11接续,连接部22的左边线224可以在对接焊缝3的与第一母材1相反的一侧与对接焊缝3对接。这样设置的焊缝模拟试块10可以更进一步减少材料用量,缩短焊接时间。

36.图示实施方式中,第一母材1可以具有水平延伸的第一顶面12。第一顶面12可以与对接焊缝3的缝表32的左侧边321平齐。这样设置的焊缝模拟试块10更方便制作。

37.如图2所示,第一母材1在上下方向上具有第一厚度t1。第一厚度t1可以为70~100mm。第二母材2在与主体部21的延伸方向d2垂直的方向上具有第二厚度t2,第二厚度t2

可以为70~100mm。第一厚度t1和第二厚度t2的设置范围可以在确保验证有效性的同时节省材料、提高效率。

38.图示实施方式中,如前所述,第一母材1可以具有均水平延伸的第一顶面12和第一底面11。第二母材2可以具有均朝向右上侧延伸的左侧面25和右侧面26。第一母材1可以在第一顶面12和第一底面11之间限定第一厚度t1,第二母材12可以在左侧面25和右侧面26之间限定第二厚度t2,第一厚度t1可以和第二厚度t2相同。这样,第一母材1和第二母材2可以由同一厚度的材料制成,可以进一步方便制作、降低成本。

39.图示实施方式中,第二母材2的主体部21的延伸方向d2与左右方向之间的夹角θ为45

°

。可以使用45

°

纵波双晶斜探头作为放置在检测面211上用于超声检测的斜探头,发明人分析认为,如果使用夹角θ为45

°

的焊缝模拟试块10验证到超声检测工艺是可行的,则实际检测时采用60

°

、75

°

斜探头进行超声检测也是可行的,因为厚度确定的情况下夹角θ为45

°

时超声传播路径最长,也即衰减最多。在另一实施方式中,夹角θ也可以为60

°

、75

°

等。

40.可以理解,文中使用特定词语来描述本发明的实施方式,如“一个实施方式”、“另一实施方式”等意指与本发明至少一个实施方式相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一个实施方式”或“另一实施方式”并不一定是指同一实施方式。还可以理解,本发明的一个或多个实施方式中的某些特征、结构或特点可以进行适当的组合。

41.本发明还提供一种用于焊接接头的超声检测工艺可行性验证方法。该焊接接头的材料为奥氏体不锈钢,厚度为t0,t0为250~350mm。该超声检测工艺可行性验证方法包括下述步骤:采用上述焊缝模拟试块10;在焊缝模拟试块10的检测面211上放置超声检测的斜探头;以及,通过测试焊缝模拟试块10的缺陷特征4的信噪比,来验证超声检测工艺的可行性。

42.试验过程中提供的焊缝模拟试块10如图1和图2所示,用于对厚度为350mm的奥氏体不锈钢氩弧焊焊接接头的超声检测工艺进行可行性验证。第一母材1采用类似方形块的锻件的形式,第一厚度t1设置为70mm;第二母材2采用类似长条块的锻件的形式,第二厚度t2设置为70mm,长边(也即,闭合四边形b2的右边线222和平行四边形b1的第三直边203整体,或者,右侧面26)的长度为495mm,长边与水平面形成的夹角θ为45

°

。将第一母材1和第二母材2通过图1和图2示出的结构焊接起来,对接焊缝3如图1和图2所示,焊缝模拟试块10大致类似于角度为135

°

的焊接接头。焊接完成后,在对接焊缝3的位置打

¢

3mm和

¢

8mm的横孔,也即,对接焊缝3沿着上下方向设置有

¢

3mm和

¢

8mm的横孔,作为缺陷特征4。最后,采用45

°

纵波双晶斜探头在焊缝模拟试块10的检测面211上,分别测试

¢

3mm和

¢

8mm的横孔的信噪比。具体试验参数可以参见下面的表2。

43.表2 声能测试数据

试验表明,对于350mm厚的焊缝,也即,对于上述针对350mm厚的奥氏体不锈钢氩弧焊焊接接头而设计的焊缝模拟试块10,能够检测到315mm深的

¢

3mm横孔,信噪比为16db左右,能够满足tf线圈盒超声检测的要求。而超声检测过程中,发射探头向构件表面通过耦合剂发射超声波,超声波在构件内部传播时遇到不同界面将有不同的反射信号(回波)。利用不同反射信号传递到探头的时间差,可以检查到构件内部的缺陷。超声波在不锈钢锻件内传播过程中信号衰减,厚度越大,衰减越厉害,所以超声检测过程中如果能检测到大尺寸构件中的缺陷信号,则较小尺寸构件中的缺陷信号也能检出。所以,对于针对厚度更小的奥氏体不锈钢氩弧焊焊接接头而设计的焊缝模拟试块10,也能够满足tf线圈盒超声检测的要求。发明人分析认为,若焊缝模拟试块10针对的焊接接头的厚度过小,则采用焊缝模拟试块10取得的效果不明显,因此将焊缝模拟试块10针对的焊接接头的厚度下限设置为250mm较为合理。

44.因此,通过上述结构的焊缝模拟试块10,能够验证满足350mm这种超大厚度奥氏体不锈钢超声检测工艺可行性验证的要求。而采用上述焊缝模拟试块10使得焊接时间缩短了80%左右,锻件用量上减少了80%左右,也即,在缩短焊接时间和减少锻件用量方面具有非常明显的效果。

45.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1