一种脉冲磁化条件下磁滞特性多参数测量方法与装置

1.本发明属于无损检测领域,涉及一种基于脉冲磁化响应的磁滞特性多参数测量方法与装置。该方法通过对不同铁磁性材料的磁滞特性进行多参数评价,利用磁滞特性多参数测量结果,对材料的微观结构及残余应力状态进行间接表征。

背景技术:

2.带钢热轧过程中,一般需加热到1000℃以上。其内部重结晶及轧制过程均会产生残余应力。冷轧钢是普通热轧钢经过强力拉拔超过应变硬化阶段的钢材,其屈服强度直接影响加工成型性能。热轧、冷轧钢板出厂阶段,需对残余应力、屈服强度等指标进行检测。

3.矫顽力检测法可以对铁磁性材料的众多性能(如残余应力、硬度等)进行检测。其具有激励频率低,检测深度大;检测信号强,提取信号难度小;稳定性强,受外界干扰较小,适合复杂环境现场检测等大量优点,是一种较为理想的材料磁特性检测方法。同时,研制一种适用于工业现场的磁滞特性多参数测量装置来对铁磁性材料的力学性能进行无损检测与评价也具有重要的学术价值和工程意义。

技术实现要素:

4.本发明在矫顽力检测法原理基础上,提出了一种在脉冲磁化响应下提取多个磁滞特性相关参数来对铁磁性材料的力学性能进行无损检测的方法,并开发了一种便携式的磁滞特性多参数测量装置,可实现对铁磁性材料众多性能的现场检测。

5.为实现上述目的,本发明提供如下技术方案:

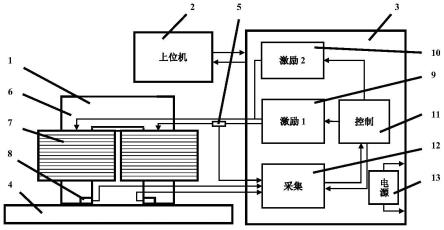

6.基于脉冲磁化响应的磁滞特性多参数测量装置主要包括激励模块、采集模块和传感器。上位机以计算机为载体,通过labview进行开发。

7.传感器主要由u型磁轭、激励线圈和霍尔元件构成。激励线圈通过骨架固定在u型磁轭两端,构成u型电磁铁。磁轭末端分别放置一个霍尔元件。检测时,霍尔元件底部与被测材料接触;被测材料和u型电磁铁构成闭合磁路。由激励模块为激励线圈提供脉冲信号,使被测材料磁化;由霍尔元件实时检测被测材料的磁感应强度,同时为激励模块的fpga提供反馈信号,实现对激励信号的控制。

8.激励模块主要包括电容充放电模块、反馈控制模块和fpga主控模块三个部分。电容充放电模块可以输出一个

±

60v左右的脉冲电压信号。反馈控制模块主要由电桥平衡电路和过零检测电路组成,以传感器中两霍尔元件的输出电压为输入信号,当检测到被测材料磁感应强度为零(即两霍尔元件输出值相等)时,向fpga主控模块设定的i/o端口发送一个高电平。fpga主控模块通过改变激励模块中继电器的开关状态以及三极管的导通截止状态,实现对激励信号的控制。并且在反馈信号到来时,通过反馈控制模块输出多个周期的双极性方波电压实现磁场的恒定。同时,fpga主控模块还通过设定的i/o端口完成激励模块与采集模块的通信,其程序部分基于verilog语言通过quartus软件完成。

9.上位机通过usb与测量装置进行通信,实现对激励模块和采集模块的控制。在检测

时,上位机界面实时显示采集信号波形。通过上位机界面还可以对采样参数(采样频率、采样点数等)以及采集数据是否保存进行设置。

10.测量装置工作的基础流程概括为以下几个步骤:

11.步骤1:装置通过上位机进行控制;由激励模块提供脉冲磁化信号,作用与传感器的激励线圈;

12.步骤2:传感器放置在被测材料上,对材料进行励磁;传感器中的霍尔元件提供反馈信号,实现对激励信号的反馈控制;

13.步骤3:当霍尔元件检测到被测材料的磁感应强度为零时,向fpga主控模块输入一个反馈信号;fpga控制激励模块通过改变激励信号,使传感器产生的磁场强度保持恒定;

14.步骤4:多通道同步采集模块接收激励线圈回路电流信号(通过接收与激励线圈串联的采样电阻电压信号得出)和两霍尔元件输出电压信号;通过上位机对接收信号波形进行实时显示,并将采集数据保存至计算机;

15.步骤5:对保存的数据进行分析。通过分析采集信号波形特征与磁滞特性参数的对应关系,从中提取多个参数;对材料的力学性能(与微观结构及残余应力状态相关)进行间接表征。

附图说明

16.图1是磁滞特性多参数测量装置工作示意图;

17.图2是磁滞特性多参数测量装置工作流程图;

18.图3是一次测量周期激励电压信号波形变化示意图;

19.图4是一次测量周期激励电流信号与霍尔输出电压信号波形变化示意图;

20.图5是不同于图4的被测材料一次测量周期激励电流信号与霍尔输出电压信号波形变化示意图。

21.附图标记如下:1-传感器2-上位机3-磁滞特性多参数测量装置4-被测材料5-采样电阻6-u型磁轭7-激励线圈8-霍尔元件9-电容充放电模块10-反馈控制模块11-fpga主控模块12-采集模块13-电源。

具体实施方式

22.下面结合附图和实施例对本发明的具体实施方式和操作过程做进一步的说明。

23.如图1所示,将传感器1、上位机2和磁滞特性多参数测量装置3连接,并将被测材料4与传感器1底部紧密贴合。其中,上位机2控制磁滞特性多参数测量装置3的工作状态;磁滞特性多参数测量装置3为传感器1提供激励信号;传感器1实现对被测材料4的磁化。

24.点击上位机2中的检测按钮,上位机通过usb将开始检测信号传递给磁滞特性多参数测量装置3中的fpga主控模块11和采集模块12;fpga主控模块11通过控制电容充放电模块9开始对传感器1中的激励线圈7进行激励;同时多通道同步采集模块12开始工作,既保证了激励信号和采集信号的同步,又使各个采集通道信号同步工作。

25.在测量过程中,当激励信号发生变化时,激励线圈7中的电流随之发生变化,从而使其周围的磁场发生改变;由于u型磁轭6和被测材料4构成闭合磁路,缠绕在u型磁轭6上的激励线圈7产生的磁场大部分被束缚在该磁路内,从而使被测材料的磁感应强度发生变化。

26.通过两个型号相同的霍尔元件8对被测材料4的磁感应强度进行实时检测。当被测材料4的磁感应强度为零时,两霍尔元件8的输出电压相等,此时,以两霍尔元件输出电压为输入信号的反馈控制模块10达到平衡,其输出状态发生反转;而反馈控制模块10将此状态传输给fpga主控模块11来使激励信号变化,使磁场保持恒定。

27.在激励线圈7和激励模块构成的回路中串联有一个0.5ω的采样电阻5,多通道同步采集模块12实时接收采样电阻5两端的电压信号和两霍尔元件8输出电压信号,并将接收信号上传至上位机2对波形进行实时显示,同时完成对数据的保存。

28.磁场维持恒定一段时间后,激励模块和采集模块12同时停止工作,完成一次测量。装置一次测量的工作流程可如图2所示。整个测量周期激励电压信号波形变化如图3所示,激励电流信号和霍尔输出电压信号波形变化如图4所示。

29.通过更换不同的被测材料4可以实现对不同对象磁滞特性参数的测量,图5为不同于图4的被测材料一次测量周期激励电流信号与霍尔输出电压信号波形变化示意图。对比图4和图5可以发现,两次测量在顺序磁化第i阶段采集信号的极值(u1、i1)和零电流阶段的电压值u2、顺序磁化第ii阶段采集信号的持续时间δt和变化率β、顺序磁化第iii阶段采集信号的均值(u3、i2)均会发生变化。因此,可以通过分段提取多项磁滞特性相关特征参数,间接对材料的微观结构或残余应力状态进行无损检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1