一种高精度金属材料硬度测试设备及其使用方法与流程

1.本发明涉及一种高精度金属材料硬度测试设备及其使用方法,属于金属材料性能测试的技术领域。

背景技术:

2.目前,金属材料测试物理力学性能的测试,一般有强大荷重、拉伸强度、上屈服强度、下屈服强度、断裂伸长率、断裂屈服强度、断裂最大力、硬度等,而硬度测试机用于金属材料硬度的测试,硬度测试机是一种对固体材料表面硬度进行测量的专用仪器,测试时直接对金属试件进行试验,留在表面的痕迹较小,对零件的损伤较小,测量方法简单、迅速。现有的硬度测试机在长期使用后,用于施加载荷的压头表面易产生杂质,而杂质会影响金属材料测试时的塑性变形量,从而影响硬度检测的精度,而且,压头对金属材料施加载荷并使金属材料产生塑性变形时,机械能转换成热能,导致金属材料温度升高,温度的变化会引起金属材料组织结构的变化,进而影响硬度测试精度。

3.专利公开号为cn215339362u的中国专利公开了一种金属材料检测用硬度测试装置,包括主体,主体的下表面固接有底座,主体的上表面设置有圆板,主体的上表面两侧对称设置有安装板,安装板的上表面设置有夹持组件,所述主体的内部安装有移动组件,底座的内部拐角处均设置有固定组件;该专利通过安装固定组件使装置可以吸附在安放平面上,提高装置的稳定性,以防止装置在使用时移动影响检测结果,进而确保实验的准确性。

4.但是上述专利仍然无法避免压头杂质以及温度升高对实验结果产生的影响,因此,为解决上述背景问题,研发一种高精度金属材料硬度测试设备及其使用方法是迫在眉睫的。

技术实现要素:

5.本发明的目的是为了解决上述背景问题中提出的问题,提供一种高精度金属材料硬度测试设备及其使用方法,能够提高金属材料硬度测试的实验准确度。

6.本发明的目的是这样实现的:一种高精度金属材料硬度测试设备,包括底箱,所述底箱的上方设置有压头,所述压头上连接有升降装置,所述升降装置安装在支架上,所述压头的一侧设置有清洁机构,所述底箱内部设置散热机构;所述清洁机构包括用于压头清洁杂质的清洁组件;所述散热机构包括用于试样散热的散热组件和用于试样稳定的吸附组件。

7.所述清洁机构包括竖向设置的气管,所述气管穿设在底箱上,所述气管底部在底箱内连接设置气泵,所述气管的顶端水平设置有固定管,所述固定管与气管连通,所述固定管的远离压头的一端与支架壁密封连接,所述固定管内设置有移动管,所述移动管与固定管的内壁滑动且密封连接,所述移动管远离气管的一端与收集管连通设置,所述收集管为顶部开口底部密封的管状结构,所述收集管内安装有滤网,所述滤网在竖直方向上位于移动管上方,所述收集管侧壁还连接设置有气缸,所述气缸的缸体与固定管的同侧支架侧壁

连接;气缸驱动移动管沿固定管轴线方向靠近或远离压头移动;所述收集管内设置清洁组件,所述清洁组件位于滤网的上方,所述清洁组件包括清洁盘,所述清洁盘与收集管同轴设置,所述清洁盘与收集管之间设置有间隙,所述清洁盘的顶部铺设有刷毛,所述清洁盘的底部设置有传动单元。

8.所述传动单元包括传动轴,所述传动轴与收集管同轴设置,所述传动轴的顶端固定设置在清洁盘上,所述传动轴的底端安装有扇叶,所述传动轴通过轴承与收集管连接。

9.所述吸附组件包括设置在底箱顶部的吸附孔,所述吸附孔与压头正对设置,所述底箱内竖向设置有吸附管,所述吸附管的顶端密封且固定设置在底箱内的顶部,所述吸附管的底端密封,所述吸附管与吸附孔连通,所述底箱内竖向设置有两个导管,两个导管分别位于吸附管的两侧,所述导管的底端与吸附管连通,所述导管上设置有调压杆,所述调压杆竖向活动且密封插入导管的顶端;所述散热组件包括两个散热单元,所述散热单元与导管一一对应,所述散热单元包括散热孔和竖向设置的升降管,所述散热孔设置在底箱的顶部,所述升降管的顶端滑动且密封插入散热孔,所述升降管与调压杆固定连接,所述升降管的顶端密封且固定设置有密封块,所述升降管的靠近吸附管的一侧设置有通孔,所述通孔位于底箱内,所述升降管上设置有两个复位部件,两个复位部件以升降管的轴线为中心周向均匀分布。

10.所述复位部件包括固定块,所述固定块与升降管连接,所述固定块的顶部设置有弹簧,所述固定块通过弹簧与底箱内的顶部连接,所述固定块上活动穿设有连接杆,所述连接杆的顶端固定设置在底箱内的顶部,所述通孔位于固定块的上方。

11.所述连接杆的底端固定设置有限位块,所述限位块与固定块抵靠。

12.所述限位块和连接杆为一体成型结构。

13.所述密封块的顶部与底箱的顶部处于同一平面,所述密封块与散热孔的内壁滑动且密封连接。

14.两个导管以吸附管的轴线为中心周向均匀分布。

15.一种高精度金属材料硬度测试设备的使用方法,包括以下步骤:步骤一:将金属试样放置在底箱的顶部,且使金属试样堵住吸附孔;步骤二:将气泵启动,使空气依次从收集管、移动管、固定管和气管输送至底箱内,使底箱内的气压增大,在气压的作用下,使密封块带动升降管向上移动,升降管的向上移动使升降管通过通孔与底箱的外部连通,底箱内的空气则从升降管上的通孔排出并作用到试样上,且升降管的上升带动调压杆在导管内同步上升,从而使吸附管内的空气输送至导管内,则使吸附孔内的气压降低,在气压的作用下,使吸附孔吸附试样;步骤三:通过气缸驱动收集管沿固定管轴线方向向着靠近压头方向移动,并使收集管移动至压头的正下方,收集管的移动带动移动管同步移动,移动管始终插入固定管内,随后通过升降装置使压头向下移动后插入收集管内,并使压头与清洁盘上的刷毛抵靠,通过收集管内空气的流动作为驱动力使传动单元带动清洁盘绕着收集管的轴线转动,从而使刷毛刷下压头上的杂质,杂质掉落并通过滤网截留,实现压头的清洁;步骤四:压头清洁完毕后,通过升降装置使压头上升实现复位,然后,气缸驱动收集管反向移动实现复位,此时,升降装置再次驱动压头下降,使压头与试样抵靠并对试样施加设定载荷,使试样上产生凹陷;

步骤五:升降装置驱动压头上升实现复位;步骤六:对凹陷尺寸进行测量并计算,则可以得出试样硬度,实现对试样的硬度测试;步骤七:测试完毕,气泵停止运行后将试样移开即可,而升降管通过复位单元下降实现复位。

16.相比于现有技术,本发明具有以下优点:本发明的一种高精度金属材料硬度测试设备及其使用方法,实现对压头上杂质的清洁,防止因杂质影响金属材料测试时的塑性变形量,提高了测试精度,另外,测试时通过从通孔排出的空气作用到试样上,实现对试样的散热,从而防止试样温度升高引起金属材料组织结构变化而影响硬度测试精度,而且,通过吸附孔吸附试样,可以提高试样硬度测试期间的稳定性,防止试样硬度测试期间产生位移而影响测试精度。

附图说明

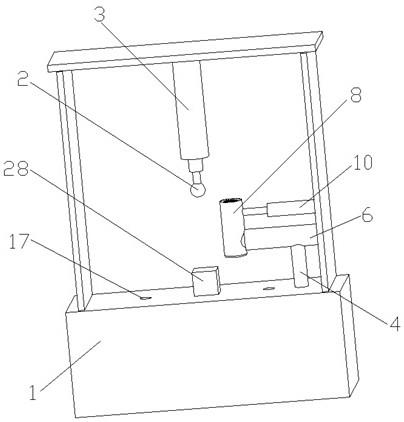

17.图1为本发明的一种高精度金属材料硬度测试设备的整体结构示意图。

18.图2为本发明的一种高精度金属材料硬度测试设备的清洁机构的结构示意图。

19.图3为本发明的一种高精度金属材料硬度测试设备的收集管的内部结构示意图。

20.图4为本发明的一种高精度金属材料硬度测试设备的散热机构的结构示意图。

21.图5为本发明的一种高精度金属材料硬度测试设备的散热单元的结构示意图。

22.其中有:1.底箱;2.压头;3.升降装置;4.气管;5.气泵;6.固定管;7.移动管;8.收集管;9.滤网;10.气缸;11.清洁盘;12.刷毛;13.吸附孔;14.吸附管;15.导管;16.调压杆;17.散热孔;18.升降管;19.密封块;20.通孔;21.传动轴;22.扇叶;23.轴承;24.固定块;25.弹簧;26.连接杆;27.限位块;28.试样。

具体实施方式

23.下面结合附图和具体实施例对本发明加以说明:如图1~5所示,一种高精度金属材料硬度测试设备,包括底箱1,所述底箱1的上方设置有压头2,所述压头2上连接有升降装置3,所述升降装置3安装在支架上,所述压头2的一侧设置有清洁机构,所述底箱1内部设置散热机构;所述清洁机构包括用于压头2清洁杂质的清洁组件;所述散热机构包括用于试样28散热的散热组件和用于试样28稳定的吸附组件。

24.所述清洁机构包括竖向设置的气管4,所述气管4密封且固定穿过底箱1的顶部,所述底箱1内固定设置有气泵5,所述气管4安装在气泵5上,所述气管4与底箱1连通,所述气管4的顶端固定设置有水平的固定管6,所述固定管6与气管4连通,所述固定管6的远离压头2的一端密封,所述固定管6内设置有移动管7,所述移动管7与固定管6滑动且密封连接,所述移动管7位于气管4的靠近压头2的一侧,所述固定管6和压头2之间竖向设置有收集管8,所述收集管8固定设置在移动管7的远离气管4的一端,所述收集管8与移动管7连通,所述收集管8的底端密封,所述收集管8位于底箱1的上方,所述收集管8内安装有滤网9,所述滤网9位于移动管7的上方,所述收集管8的远离压头2的一侧设置有气缸10,所述气缸10的缸体与底箱1固定连接,所述气缸10的活塞与移动管7固定连接,所述气缸10驱动移动管7沿固定管6

轴线方向靠近或远离压头2移动;所述移动管7内还设置有清洁组件,所述清洁组件位于滤网9的上方,所述清洁组件包括清洁盘11,所述清洁盘11与收集管8同轴设置,所述清洁盘11与收集管8之间设置有间隙,所述清洁盘11的顶部铺设有刷毛12,所述清洁盘11的底部设置有传动单元。

25.在本实施例中,所述传动单元包括传动轴21,所述传动轴21与收集管8同轴设置,所述传动轴21的顶端固定设置在清洁盘11上,所述传动轴21的底端安装有扇叶22,所述传动轴21通过轴承23与收集管8连接;通过收集管8内空气的流动作为驱动力使扇叶22转动,从而使传动轴21在轴承23上转动,传动轴21的转动带动清洁盘11转动。

26.在本实施例中,所述吸附组件包括设置在底箱1顶部的吸附孔13,所述吸附孔13与压头2正对设置,所述底箱1内竖向设置有吸附管14,所述吸附管14的顶端密封且固定设置在底箱1内的顶部,所述吸附管14的底端密封,所述吸附管14与吸附孔13连通,所述底箱1内竖向设置有两个导管15,两个导管15分别位于吸附管14的两侧,所述导管15的底端与吸附管14固定且连通,所述导管15上设置有调压杆29,所述调压杆29竖向活动且密封插入导管15的顶端;所述散热组件包括两个散热单元,所述散热单元与导管15一一对应,所述散热单元包括散热孔17和竖向设置的升降管18,所述散热孔17设置在底箱1的顶部,所述升降管18的顶端滑动且密封插入散热孔17,所述升降管18与调压杆29固定连接,所述升降管18的顶端密封且固定设置有密封块19,所述升降管18的靠近吸附管14的一侧设置有通孔20,所述通孔20位于底箱1内,所述升降管18上设置有两个复位部件,两个复位部件以升降管18的轴线为中心周向均匀分布。

27.该设备使用时,将金属试样28放置在底箱1的顶部,且使金属试样28堵住吸附孔13,随后,气泵5启动,使空气依次从收集管8、移动管7、固定管6和气管4输送至底箱1内,使底箱1内的气压增大,通过计算,在气压的作用下,则使密封块19带动升降管18向上移动,升降管18的向上移动使升降管18通过通孔20与底箱1的外部连通后,底箱1内的空气则从升降管18上的通孔20排出并作用到试样28上,且升降管18的上升带动调压杆29在导管15内同步上升,从而使吸附管14内的空气输送至导管15内,则使吸附孔13内的气压降低,在气压的作用下,使吸附孔13吸附试样28,然后,通过气缸10驱动收集管8沿固定管6轴线方向向着靠近压头2方向移动,并使收集管8移动至压头2的正下方,收集管8的移动带动移动管7同步移动,且通过计算,移动管7始终插入固定管6内,随后,通过升降装置3使压头2向下移动后插入收集管8内,并使压头2与清洁盘11上的刷毛12抵靠,通过收集管8内空气的流动作为驱动力使传动单元带动清洁盘11绕着收集管8的轴线转动,从而使刷毛12刷下压头2上的杂质,杂质掉落并通过滤网9截留,实现压头2的清洁并对杂质进行收集,压头2清洁完毕后,通过升降装置3使压头2上升实现复位,然后,气缸10驱动收集管8反向移动实现复位,此时,升降装置3再次驱动压头2下降,使压头2与试样28抵靠并对试样28施加设定载荷,使试样28上产生凹陷,接着,升降装置3驱动压头2上升实现复位,最后,对凹陷尺寸进行测量并计算,则可以得出试样28硬度,实现对试样28的硬度测试,测试完毕后,气泵5停止运行后将试样28移开即可,而升降管18通过复位单元下降实现复位;压头2对试样28施加载荷时,试样28产生热量,且通过从通孔20排出的空气作用到

试样28上,实现对试样28的散热,从而防止试样28温度升高引起金属材料组织结构变化而影响硬度测试精度,而通过对压头2的清洁,还可以防止因杂质影响金属材料测试时的塑性变形量,进一步提高测试精度,而且,通过吸附孔13吸附试样28,可以提高试样28硬度测试期间的稳定性,防止试样28硬度测试期间产生位移而影响测试精度。

28.在本实施例中,所述复位部件包括固定块24,所述固定块24与升降管18固定连接,所述固定块24的顶部设置有弹簧25,所述固定块24通过弹簧25与底箱1内的顶部连接,所述固定块24上活动穿设有连接杆26,所述连接杆26的顶端固定设置在底箱1内的顶部,所述通孔20位于固定块24的上方;升降管18上升时,带动固定块24在连接块上同步上升,并使弹簧25产生形变,当气泵5停止运行后,通过弹簧25的弹性作用则使固定块24向下移动实现复位,则带动升降管18复位。

29.在本实施例中,所述连接杆26的底端固定设置有限位块27,所述限位块27与固定块24抵靠。

30.在本实施例中,所述限位块27和连接杆26为一体成型结构。

31.在本实施例中,所述密封块19的顶部与底箱1的顶部处于同一平面。

32.在本实施例中,所述密封块19与散热孔17的内壁滑动且密封连接。

33.在本实施例中,两个导管15以吸附管14的轴线为中心周向均匀分布。

34.在本实施例中,本发明的一种高精度金属材料硬度测试设备,其使用方法包括以下步骤:步骤一:将金属试样28放置在底箱1的顶部,且使金属试样28堵住吸附孔13;步骤二:气泵5启动,使空气依次从收集管8、移动管7、固定管6和气管4输送至底箱1内,使底箱1内的气压增大,通过计算,在气压的作用下,则使密封块19带动升降管18向上移动,升降管18的向上移动使升降管18通过通孔20与底箱1的外部连通后,底箱1内的空气则从升降管18上的通孔20排出并作用到试样28上,且升降管18的上升带动调压杆29在导管15内同步上升,从而使吸附管14内的空气输送至导管15内,则使吸附孔13内的气压降低,在气压的作用下,使吸附孔13吸附试样28;步骤三:通过气缸10驱动收集管8沿固定管6轴线方向向着靠近压头2方向移动,并使收集管8移动至压头2的正下方,收集管8的移动带动移动管7同步移动,且通过计算,移动管7始终插入固定管6内,随后,通过升降装置3使压头2向下移动后插入收集管8内,并使压头2与清洁盘11上的刷毛12抵靠,通过收集管8内空气的流动作为驱动力使传动单元带动清洁盘11绕着收集管8的轴线转动,从而使刷毛12刷下压头2上的杂质,杂质掉落并通过滤网9截留,实现压头2的清洁;步骤四:压头2清洁完毕后,通过升降装置3使压头2上升实现复位,气缸10驱动收集管8反向移动实现复位,升降装置3再次驱动压头2下降,使压头2与试样28抵靠并对试样28施加设定载荷,使试样28上产生凹陷;步骤五:升降装置3驱动压头2上升实现复位;步骤六:对凹陷尺寸进行测量并计算,则可以得出试样28硬度,实现对试样28的硬度测试;步骤七:测试完毕,气泵5停止运行后将试样28移开即可,而升降管18通过复位单元下降实现复位。

35.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1