一种污泥含砂量的测定方法与流程

1.本发明涉及污水处理技术领域,尤其涉及一种通过检测测定污泥中含沙量的方法。

背景技术:

2.污水厂设备损坏最多的是,吸砂泵和高速离心脱水机的螺旋叶片和污泥输送用的螺杆泵,损坏的最直接原因是污水污泥中的砂子对设备的磨损所致;准确测定污水污泥中的砂含量,为生产提供最直接的数据,加强除砂设备的高效运转,能够有效保证设备的正常运行,降低装置的维修养护成本,从而降低污水处理成本。

3.其中,吸砂泵的应用是,污水厂的来水,先经过除砂设备处理后,才能流到下一工序,除掉的砂,需要吸砂泵将污水和砂一并吸到砂水分离器内,实现砂水分离,高速运行的吸砂泵,往往被水里的砂磨损的泵壳变薄、砂眼,最终完全坏掉。

4.离心脱水机的应用是,污水厂产生的大量污泥,需要脱水后才可以下一步处理;污泥脱水的方式常用的有三种:1、带式脱水机,2、板框压滤机,3、离心脱水;。一般的,规模较小的污水厂,一般选用带式脱水机;对污泥泥饼含水率要求较高的,如含水率≤60%,就用板框压滤机;大型的污水厂,由于污泥量大,都选用脱泥量更高的高速离心脱水机;离心脱水机的转速一般在3500r/min,巨大离心力使污泥的泥水分离。

5.螺杆泵的应用是,输送粘度较大液体的专用泵,污水厂里用于污泥的输送。

6.污水处理时,在进行污水处理前明确污水中的含量,是污水厂处理过程中非常重要的数据之一。

7.通过调研,有关砂含量分析的文章和专利,其内容都是简单的将污泥的无机成分当作污泥砂含量,这种检测和分析方式简单且数据量单一,无法对后续污水处理起到支撑性作用。

8.污泥通过灼烧,失重的部分是有机成分,残留的部分是无极成分,不能用残留无机物部分代替污泥砂含量,因为它们概念不一样,无机部分不是机械颗粒物,不会造成机械设备磨损;还有的将污泥中无机盐做为砂含量,也会造成数据误差。

9.经过大量的实际调研,选取15家选用高速离心脱水机的污水处理厂作为数据采集对象,均未开展砂含量的分析,无详细的检测手段,也没有参照标准,更没有成熟方法可供选择使用;但对于砂含量的数据检测是实际生产、污水处理过程中急需收集的数据。

10.为此,为了正常稳定生产、降低设备故障率、保持稳定运行的原则,需要一种标准化的污水污泥砂含量的分析方法,该方法中需要包含了对砂的规格的计算、物理化学基本性质、在污水污泥中的稳定性等污水中含砂的具体参数。

技术实现要素:

11.本发明的目的在于克服现有技术中的不足,提供一种污泥含砂量的测定方法。

12.本发明是通过以下技术方案实现的:一种污泥含砂量的测定方法,包括污泥固含

量的确定、污泥含砂量的确定和具体含砂率计算;

13.所述的污泥固含量确定的步骤如下:

14.步骤一、取样称量,取用恒重的瓷蒸发皿取污泥10g,作为污泥样本,所述的瓷蒸发皿重量为w0;称量,瓷蒸发皿和污泥样本重量为w1,精确0.0001g;

15.步骤二、烘干,将所述的污泥固含量的确定的步骤一中获得的污泥样本进行烘干,烘干、冷却至质量恒定,瓷蒸发皿和脱水污泥样本重量为w2;

16.步骤三、固含量计算,具体计算方式如下:

17.固含量g=(w1-w0)/(w2-w0)*100;

18.所述的污泥含砂量的确定的步骤如下:

19.步骤一、取样称量,用干净恒重的100ml玻璃烧杯,称取污泥10-50g,作为砂样本,称量精度0.0001g,记为w3;

20.步骤二、杂质氧化处理,所述的污泥含砂量的确定的步骤一中获得的砂样本,置入250ml的烧杯中,加入50ml的水,进行搅拌,得到砂样本溶液;

21.步骤三、杂质去除,向所述的污泥含砂量的确定的步骤二中的砂样本溶液加入10ml氧化剂,将氧化剂缓慢加入烧杯中,不停搅拌,当出现泡沫量太大时,停止滴加,不停搅拌,保持泡沫不溢出烧杯;当泡沫消失后,再继续添加,泡沫消失,继续直到不再生成新的泡沫,保温1小时,使反应彻底,得到干净砂样本;所述的砂样本用恒重滤膜过滤后,得到处理后砂样本,其中所述的恒重滤膜的重量为w4;

22.步骤四、烘干,将所述的污泥含砂量的确定的步骤三中获得的处理后砂样本进行烘干,烘干至质量恒定,得到脱水砂样本,脱水砂样本和恒重滤膜的重量为w5;

23.步骤五、称量确定,将所述的污泥含砂量的确定的步骤四中获得脱水砂样本进行称量,获得污泥样品重量,获得砂样品;

24.所述的具体含砂率计算的计算方式如下:

25.含砂率=(w5-w4)/(g*w3)*100%

26.其中:

27.w5为所述的污泥含砂量的确定的步骤中脱水砂样本和恒重滤膜的重量,计算单位为g;

28.w4为所述的污泥含砂量的确定的步骤中恒重滤膜的重量,计算单位为g;

29.w3为所述的污泥含砂量的确定的步骤中砂样本重量,,计算单位为g;

30.g为所述的污泥固含量确定的步骤中固含量。

31.优选的,所述的污泥含砂量的确定的步骤二中所述的搅拌操作,采用加入电磁搅拌器,所述的搅拌操作的转速为60-100r/min、温度为62℃。

32.优选的,所述的污泥固含量的确定的步骤二和污泥含砂量的确定的步骤四中烘干采用不锈钢内胆干燥箱进行烘干处理,烘干稳定为105

±

1℃。

33.优选的,所述的不锈钢滤膜过滤器,所述的不锈钢滤膜过滤器的滤膜直径为50mm。

34.优选的,所述的污泥含砂量的确定的步骤二中所述的氧化剂为过硫酸钾溶液,所述的过硫酸钾溶液的制备步骤如下:

35.步骤一、试剂的称量,取过硫酸钾固体10g,取去离子水200ml;

36.步骤二,混合,取试剂瓶,将所述的氧化剂制备步骤一中获得的过硫酸钾固体10g

和去离子水200ml置入试剂瓶中;

37.步骤三,摇匀,所述的的氧化剂制备步骤二中获得的置入试剂瓶的过硫酸钾固体和去离子水进行充分摇匀。

38.进一步的,所述的试剂瓶为细口棕色试剂瓶。

39.优选的,所述的污泥含砂量的确定的步骤三中所述的砂样本进行过滤步骤如下:

40.步骤一、生物质分解,所述的氧化剂在低温常压下无法使污泥絮体彻底氧化成无机物,但能使生物絮体最大限度解体,成为简单的生物体,使污泥絮体内夹裹的砂尽可能剥离;

41.步骤二、悬浮物分离,先所述的砂样本过滤步骤一的溶液中加入溶液量的60%(w/v)氯化钠,并搅拌溶解,静置20min后,将浮在上面的杂质、絮体倾倒出,重复多次至无悬浮物,获得混合溶液;

42.步骤三、过滤,将所述的砂样本过滤步骤二中的混合溶液经过过滤,得到固体。

43.进一步的,所述的氯化钠为分析纯氯化钠,所述的砂样本过滤步骤三中使用纯水冲洗烧杯内壁,并使用玻璃棒蘸取硝酸银溶液检验,若出现白色沉淀,证明还有氯离子,则使用纯水再次进行烧杯冲洗。

44.优选的,所述的污泥含砂量的确定的步骤5中获得砂样品作为砂标样,所述的砂标样密封存放于玻璃广口瓶。

45.优选的,所述的玻璃广口瓶采用石蜡进行密封。

46.本发明的有益效果在于:本发明把大多数污泥处理过程中忽视的污泥砂含量数据,作为一项生产数据提出来,以便掌控前端爆气沉砂池的运行状况,为生产服务做贡献;本发明方法简单直接科学,没有破坏污泥里砂的成分,比较晚群的保留原始砂的存在形式;用标准分析方法,对实验结果进行验证,说明结果可信,方法稳定;应该填补了污水处理的一项控制参数,为污水处理工艺过程提供了数据支撑。

47.同时通过本方案所提供的方法进行检测分析后,能够:

48.1、统一规范砂的定义,将水泥块,沙和建筑材料如碎玻璃,金属短丝,碎砖细粒,都纳入砂的范畴;

49.2、按照污水厂辖区的特点,因地制宜制取标准砂样品;

50.3.实验并验证了实验过程,结果可靠;

51.4、当发现脱水污泥砂含量升高时,及时排查爆气沉砂池的工作状况,掌握生产稳定可靠性。

附图说明

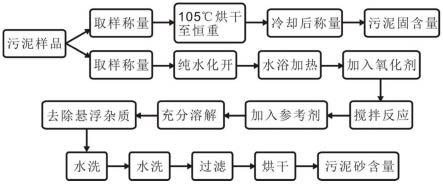

52.图1为一种污泥含砂量的测定方法的工艺流程示意图。

53.图2为一种污泥含砂量的测定方法的污水处理的常规工艺流程示意图。

具体实施方式

54.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接

相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

55.下面将结合发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.实施例一

57.如图1-2所示,一种污泥含砂量的测定方法,包括污泥固含量的确定、污泥含沙量的确定和具体含砂率计算;

58.所述的污泥固含量的确定的步骤如下:

59.步骤一、取样称量,取污泥10-50g,作为污泥样本,通过分析天平进行称量,精确质量到0.0001g;用于进行原料的采集;

60.步骤二、烘干,将所述的污泥固含量的确定的步骤一中获得的污泥样本进行烘干,烘干至质量恒定得到脱水污泥样本;用于进行原料的脱水处理;

61.步骤三、称量确定,将所述的污泥固含量的确定的步骤二中获得脱水污泥样本进行称量,获得污泥样品;

62.所述的污泥含砂量的确定的步骤如下:

63.步骤一、取样称量,取污泥10-50g,作为砂样本,通过分析天平进行称量,精确质量到0.0001g,所述的砂样本与所述的污泥固含量的确定的步骤一中获得的污泥样本的质量相同;

64.步骤二、杂质氧化处理,将所述的污泥含砂量的确定的步骤一中获得的砂样本置入250ml的烧杯中,加入50ml的水,进行搅拌,得到砂样本溶液;

65.步骤三、杂质去除,向所述的污泥含砂量的确定的步骤二中的砂样本溶液加入10ml氧化剂,将氧化剂缓慢加入烧杯中,不停搅拌,当出现泡沫量太大时,当出现泡沫过大时,停止滴加,不停搅拌,保持泡沫不溢出烧杯;当泡沫消失后,再继续添加,泡沫消失,继续直到不再生成新的泡沫,保温1小时,使反应彻底,得到氧化砂样本;所述的氧化砂样本进行过滤后,得到处理后砂样本;

66.步骤四、烘干,将所述的污泥含砂量的确定的步骤三中获得的处理后砂样本进行烘干,烘干至质量恒定得到脱水砂样本;

67.步骤五、称量确定,将所述的污泥含砂量的确定的步骤四中获得脱水砂样本进行称量,获得污泥样品重量,获得砂样品;

68.所述的具体含砂率计算的计算方式如下:

69.含砂率=w1/w0*100%

70.其中:

71.所述的所述的污泥固含量的确定的步骤三中获得污泥样品的重量定义为w0;

72.将所述的污泥含砂量的确定的步骤五中获得得砂样品的重量定义为w1;

73.所述的污泥含砂量的确定的步骤二中所述的搅拌操作,采用电磁加入搅拌机,所述的搅拌操作的转速为60-100r/min、温度为62℃;能够保证原料的充分溶解。

74.所述的污泥固含量的确定的步骤二和污泥含沙量的确定的步骤四中烘干采用不

锈钢内胆干燥箱进行烘干处理,烘干稳定为105

±

1℃,保证干燥效果,同时也不会破坏样品中泥砂样本。

75.所述的不锈钢内胆干燥箱内部设置不锈钢滤膜过滤器,所述的不锈钢滤膜过滤器的过滤孔径为50mm。

76.所述的污泥含砂量的确定的步骤二中所述的氧化剂为硫酸钾溶液,所述的硫酸钾溶液的制备步骤如下:

77.步骤一、试剂的称量,取过硫酸钾固体10g,取去离子水200ml;

78.步骤二,混合,取试剂瓶,将所述的氧化剂制备步骤一中获得的过硫酸钾固体10g和去离子水200ml置入试剂瓶中;

79.步骤三,摇匀,所述的的氧化剂制备步骤二中获得的置入试剂瓶的过硫酸钾固体和去离子水进行充分摇匀。

80.所述的试剂瓶为细口棕色试剂瓶。

81.过流酸钾溶液,台秤称取化学试剂过硫酸钾10g,放入250ml细口棕色试剂瓶中,再取200ml去离子水,倒入试剂瓶中,摇匀隔夜备用;本试剂有效期5天。化验不频繁时,建议配置完成后,第二天使用。

82.实施例二

83.如图1-2所示,一种污泥含砂量的测定方法,包括污泥固含量的确定、污泥含沙量的确定和具体含砂率计算;

84.所述的污泥固含量的确定的步骤如下:

85.步骤一、取样称量,取污泥10-50g,作为污泥样本,通过分析天平进行称量,精确质量到0.0001g;用于进行原料的采集;

86.步骤二、烘干,将所述的污泥固含量的确定的步骤一中获得的污泥样本进行烘干,烘干至质量恒定得到脱水污泥样本;用于进行原料的脱水处理;

87.步骤三、称量确定,将所述的污泥固含量的确定的步骤二中获得脱水污泥样本进行称量,获得污泥样品;

88.所述的污泥含砂量的确定的步骤如下:

89.步骤一、取样称量,取污泥10-50g,作为砂样本,通过分析天平进行称量,精确质量到0.0001g,所述的砂样本与所述的污泥固含量的确定的步骤一中获得的污泥样本的质量相同;

90.步骤二、杂质氧化处理,将所述的污泥含砂量的确定的步骤一中获得的砂样本置入250ml的烧杯中,加入50ml的水,进行搅拌,得到砂样本溶液;

91.步骤三、杂质去除,向所述的污泥含砂量的确定的步骤二中的砂样本溶液加入10ml氧化剂,将氧化剂缓慢加入烧杯中,不停搅拌,当出现泡沫量太大时,当出现泡沫过大时,停止滴加,不停搅拌,保持泡沫不溢出烧杯;当泡沫消失后,再继续添加,泡沫消失,继续直到不再生成新的泡沫,保温1小时,使反应彻底,得到氧化砂样本;所述的氧化砂样本进行过滤后,得到处理后砂样本;

92.步骤四、烘干,将所述的污泥含砂量的确定的步骤三中获得的处理后砂样本进行烘干,烘干至质量恒定得到脱水砂样本;

93.步骤五、称量确定,将所述的污泥含砂量的确定的步骤四中获得脱水砂样本进行

称量,获得污泥样品重量,获得砂样品;

94.所述的具体含砂率计算的计算方式如下:

95.含砂率=w1/w0*100%

96.其中:

97.所述的所述的污泥固含量的确定的步骤三中获得污泥样品的重量定义为w0;

98.将所述的污泥含砂量的确定的步骤五中获得得砂样品的重量定义为w1;

99.所述的污泥含砂量的确定的步骤二中所述的搅拌操作,采用电磁加入搅拌机,所述的搅拌操作的转速为60-100r/min、温度为62℃;能够保证原料的充分溶解。

100.所述的污泥固含量的确定的步骤二和污泥含沙量的确定的步骤四中烘干采用不锈钢内胆干燥箱进行烘干处理,烘干稳定为105

±

1℃,保证干燥效果,同时也不会破坏样品中泥砂样本。

101.所述的不锈钢内胆干燥箱内部设置不锈钢滤膜过滤器,所述的不锈钢滤膜过滤器的过滤孔径为50mm。

102.所述的污泥含砂量的确定的步骤三中所述的氧化砂样本进行过滤步骤如下:

103.步骤一、生物质分解,所述的氧化剂在低温常压下无法使污泥絮体彻底氧化成无机物,但能使生物絮体最大限度解体,成为简单的生物体,在污泥絮体内夹裹的砂完全脱离;

104.步骤二、悬浮物分离,先所述的氧化砂样本过滤步骤一的溶液中加入氯化钠,并进行充分搅拌,静置20min后,将浮在上面的污泥絮体倾倒出,重复多次至无悬浮物,获得混合溶液;

105.步骤三、过滤,将所述的氧化砂样本过滤步骤二中的混合溶液经过过滤,得到固体。

106.所述的氯化钠为分析氯化钠,所述的氧化砂样本过滤步骤三中使用纯水冲洗烧杯内壁,并使用玻璃棒蘸取硝酸银溶液检验,若出现白色沉淀,证明还有氯离子,则使用纯水再次进行烧杯冲洗。

107.通过上述方式能够有效保证样品中有机物对检测分析的影响。

108.实施例三

109.如图1-2所示,一种污泥含砂量的测定方法,包括污泥固含量的确定、污泥含沙量的确定和具体含砂率计算;

110.所述的污泥固含量的确定的步骤如下:

111.步骤一、取样称量,取污泥10-50g,作为污泥样本,通过分析天平进行称量,精确质量到0.0001g;用于进行原料的采集;

112.步骤二、烘干,将所述的污泥固含量的确定的步骤一中获得的污泥样本进行烘干,烘干至质量恒定得到脱水污泥样本;用于进行原料的脱水处理;

113.步骤三、称量确定,将所述的污泥固含量的确定的步骤二中获得脱水污泥样本进行称量,获得污泥样品;

114.所述的污泥含砂量的确定的步骤如下:

115.步骤一、取样称量,取污泥10-50g,作为砂样本,通过分析天平进行称量,精确质量到0.0001g,所述的砂样本与所述的污泥固含量的确定的步骤一中获得的污泥样本的质量

相同;

116.步骤二、杂质氧化处理,将所述的污泥含砂量的确定的步骤一中获得的砂样本置入250ml的烧杯中,加入50ml的水,进行搅拌,得到砂样本溶液;

117.步骤三、杂质去除,向所述的污泥含砂量的确定的步骤二中的砂样本溶液加入10ml氧化剂,将氧化剂缓慢加入烧杯中,不停搅拌,当出现泡沫量太大时,当出现泡沫过大时,停止滴加,不停搅拌,保持泡沫不溢出烧杯;当泡沫消失后,再继续添加,泡沫消失,继续直到不再生成新的泡沫,保温1小时,使反应彻底,得到氧化砂样本;所述的氧化砂样本进行过滤后,得到处理后砂样本;

118.步骤四、烘干,将所述的污泥含砂量的确定的步骤三中获得的处理后砂样本进行烘干,烘干至质量恒定得到脱水砂样本;

119.步骤五、称量确定,将所述的污泥含砂量的确定的步骤四中获得脱水砂样本进行称量,获得污泥样品重量,获得砂样品;

120.所述的具体含砂率计算的计算方式如下:

121.含砂率=w1/w0*100%

122.其中:

123.所述的所述的污泥固含量的确定的步骤三中获得污泥样品的重量定义为w0;

124.将所述的污泥含砂量的确定的步骤五中获得得砂样品的重量定义为w1;

125.所述的污泥含砂量的确定的步骤二中所述的搅拌操作,采用电磁加入搅拌机,所述的搅拌操作的转速为60-100r/min、温度为62℃;能够保证原料的充分溶解。

126.所述的污泥固含量的确定的步骤二和污泥含沙量的确定的步骤四中烘干采用不锈钢内胆干燥箱进行烘干处理,烘干稳定为105

±

1℃,保证干燥效果,同时也不会破坏样品中泥砂样本。

127.所述的不锈钢内胆干燥箱内部设置不锈钢滤膜过滤器,所述的不锈钢滤膜过滤器的过滤孔径为50mm。

128.所述的污泥含砂量的确定的步骤物中获得砂样品作为砂标样,所述的砂标样密封存放于玻璃广口瓶。

129.所述的玻璃广口瓶采用石蜡进行密封。

130.进行检测样品的保留,便于进行不同时期进行样品的查验,保证后期数据的有迹可循。

131.实施例四

132.如图1-2所示,一种污泥含砂量的测定方法,包括污泥固含量的确定、污泥含沙量的确定和具体含砂率计算;

133.所述的污泥固含量的确定的步骤如下:

134.步骤一、取样称量,取污泥10-50g,作为污泥样本,通过分析天平进行称量,精确质量到0.0001g;

135.步骤二、烘干,将所述的污泥固含量的确定的步骤一中获得的污泥样本进行烘干,烘干至质量恒定得到脱水污泥样本;

136.步骤三、称量确定,将所述的污泥固含量的确定的步骤二中获得脱水污泥样本进行称量,获得污泥样品;

137.所述的污泥含砂量的确定的步骤如下:

138.步骤一、取样称量,取污泥10-50g,作为砂样本,通过分析天平进行称量,精确质量到0.0001g,所述的砂样本与所述的污泥固含量的确定的步骤一中获得的污泥样本的质量相同;

139.步骤二、杂质氧化处理,将所述的污泥含砂量的确定的步骤一中获得的砂样本置入250ml的烧杯中,加入50ml的水,进行搅拌,得到砂样本溶液;

140.步骤三、杂质去除,向所述的污泥含砂量的确定的步骤二中的砂样本溶液加入10ml氧化剂,将氧化剂缓慢加入烧杯中,不停搅拌,当出现泡沫量太大时,当出现泡沫过大时,停止滴加,不停搅拌,保持泡沫不溢出烧杯;当泡沫消失后,再继续添加,泡沫消失,继续直到不再生成新的泡沫,保温1小时,使反应彻底,得到氧化砂样本;所述的氧化砂样本进行过滤后,得到处理后砂样本;

141.步骤四、烘干,将所述的污泥含砂量的确定的步骤三中获得的处理后砂样本进行烘干,烘干至质量恒定得到脱水砂样本;

142.步骤五、称量确定,将所述的污泥含砂量的确定的步骤四中获得脱水砂样本进行称量,获得污泥样品重量,获得砂样品;

143.所述的具体含砂率计算的计算方式如下:

144.含砂率=w1/w0*100%

145.其中:

146.所述的所述的污泥固含量的确定的步骤三中获得污泥样品的重量定义为w0;

147.将所述的污泥含砂量的确定的步骤五中获得得砂样品的重量定义为w1;

148.所述的污泥含砂量的确定的步骤二中所述的搅拌操作,采用电磁加入搅拌机,所述的搅拌操作的转速为60-100r/min、温度为62℃。

149.所述的污泥固含量的确定的步骤二和污泥含沙量的确定的步骤四中烘干采用不锈钢内胆干燥箱进行烘干处理,烘干稳定为105

±

1℃。

150.所述的不锈钢内胆干燥箱内部设置不锈钢滤膜过滤器,所述的不锈钢滤膜过滤器的过滤孔径为50mm。

151.所述的污泥含砂量的确定的步骤二中所述的氧化剂为硫酸钾溶液,所述的硫酸钾溶液的制备步骤如下:

152.步骤一、试剂的称量,取过硫酸钾固体10g,取去离子水200ml;

153.步骤二,混合,取试剂瓶,将所述的氧化剂制备步骤一中获得的过硫酸钾固体10g和去离子水200ml置入试剂瓶中;

154.步骤三,摇匀,所述的的氧化剂制备步骤二中获得的置入试剂瓶的过硫酸钾固体和去离子水进行充分摇匀。

155.所述的试剂瓶为细口棕色试剂瓶。

156.所述的污泥含砂量的确定的步骤三中所述的氧化砂样本进行过滤步骤如下:

157.步骤一、生物质分解,所述的氧化剂在低温常压下无法使污泥絮体彻底氧化成无机物,但能使生物絮体最大限度解体,成为简单的生物体,在污泥絮体内夹裹的砂完全脱离;

158.步骤二、悬浮物分离,先所述的氧化砂样本过滤步骤一的溶液中加入氯化钠,并进

行充分搅拌,静置20min后,将浮在上面的污泥絮体倾倒出,重复多次至无悬浮物,获得混合溶液;

159.步骤三、过滤,将所述的氧化砂样本过滤步骤二中的混合溶液经过过滤,得到固体。

160.所述的氯化钠为分析氯化钠,所述的氧化砂样本过滤步骤三中使用纯水冲洗烧杯内壁,并使用玻璃棒蘸取硝酸银溶液检验,若出现白色沉淀,证明还有氯离子,则使用纯水再次进行烧杯冲洗。

161.所述的污泥含砂量的确定的步骤物中获得砂样品作为砂标样,所述的砂标样密封存放于玻璃广口瓶。

162.所述的玻璃广口瓶采用石蜡进行密封。

163.根据实施例一至实施例四具体实施方案,实施例一为了保证检测数据的准确,对检测用氧化剂进行了具体的固定,使用过硫酸钾作为氧化剂能够保证整个检测过程的可靠性;实施例二对样本中的有机生物质杂质处理的方法进行了固定,能够保证检测的准确性;实施例三对按照本方案采集的样本进行封存,便于进行不同时期进行样品的查验,保证后期数据的有迹可循;实施例四结合实施例一至实施例三的方案进行整合,为本技术方案的最优方案。

164.通过本方案实现了对“沙”和“砂”,传统的定义是:“沙”通常是指非常细碎的石粒,与自然、天气、气象有关。例如:风沙、沙尘暴、沙漠、沙滩等等,“沙”因为非常细碎才能够被大风吹起;“砂”:通常是指石之细碎者,通常是一种建筑材料。

165.从上述定义可以了解,砂是大颗粒的,沙是小颗粒的,沙是自然生成的。在污水处理中,无论是砂还是沙,都是造成机械设备磨损的直接原因。

166.由于污水的收集方式还没有达到专一化,很多地方还存在污水管网和雨水管网不分的现象,这就造成了一下雨,地表面的尘土,沙子以及其他质地坚硬的物质流到雨水管网中,随后进入污水厂;这些杂质,在污水中只要短时间内不发生分解,无论是否沉淀,最终都要对污水处理设备造成磨损;为此,我们定义了砂:

167.凡是在污水中比重d≥1.5的有一定几何体积的且不与水发生化学反应的物质,称为砂,不设体积限制;比重d≥1.5,水的比重=1,污水的比重在1附近;由于污水中有较多的食物残渣和水果籽,它们的比重在1到1.2之间。虽然它们也会对设备造成磨损,但是随着它们与污水的接触时间增加,它们因吸水会变得溶胀,比重降低,最终与水的比重接近。离心机不能通过离心力使它们与污泥(污泥的比重与水接近)分离。而通常造成磨损的物质,如:石英砂,比重=2.4-2.7;碎玻璃比重=2.5;青石比重=1.7-3;混凝土的比重=2.36-2.42;铁丝比重=7.8等,规范了比重,就把这些常见的物质算作砂。

168.不设体积限制,就是不规定砂的几何尺寸,只要比重≥1.5,不与水反应,就算作砂,包含沙。

169.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1