一种舰船局部基准动态标校方法与流程

1.本发明涉及一种舰船局部基准动态标校方法。

背景技术:

2.全站仪和光电经纬仪是目前建筑施工一线广泛采用的集测定和测设(放样)功能为一体的多功能测量仪器,其中坐标测设功能是指依据一直点坐标快速准确的在地面上把该点放样的功能,该功能可以提高测量放线的精度和速度。

3.在舰船测量中,首先应将舰船移至船坞内,建立稳定、刚性、静止条件,选择适当位置架设全站仪和光电经纬仪,然后才去坐标测设来确定舰船的水平和方位基础。坐标测设使用步骤主要是采取测站设置、后视定向、输入未知地面船面点的坐标和放样点反射棱镜的高度、仪器测量或计算。

4.舰船平台在完成建造脱离船坞后,对于后续加装或维修施工精度要求高的项目,如雷达、惯导等,往往采取舰船回坞,在船坞内通过坞墩使船体处于静止和稳定状态,并通过全站仪、经纬仪等光学标校设备,在船坞内架设,并在船体上建立多个标校点,通过对标校点的瞄准,测绘出船的水平和方位基准线。但由于全站仪和经纬仪的基本原理,需要通过陀螺仪或者水平仪在静态条件下架设并调节水平度,因此在船浮动条件下,无法使用该方法进行标校。由于船进坞并安装坞墩等工程量大、成本高、周期长,因此,对于紧急、局部、对成本敏感,且需要精度较高的安装施工项目,无法采取该方式,应采取。

5.另外,可采用通过舰船现存参考点移植的方式进行局部基准进度标校。主要是将现存参考基准移植至目标区域,移植过程如出现遮挡障碍物,采用中途转站方式将基准平台先转至转站点,设备转站后二次采集转站点坐标,实现坐标系转换与新基准平台生成。但由于存在参考点与设备目标安装位置距离较远,或相隔多个舱室,设计多次坐标系转换,造成转误差多次累积且无法消除。

技术实现要素:

6.本发明旨在提供一种舰船局部基准动态标校方法,用于在船舶浮动状态下,测量并计算出船舶中心线及水平基准,并满足高精度要求,便于舰船出坞后后期设备的基座安装、设备标校。技术方案如下:

7.一种舰船局部基准动态标校方法,包括下列步骤:

8.(11)在舰船局部区域进行测量点位选取,确定测量点位的空间坐标p(x,y,z);拟合出舰船目标测量区域的平面坐标系及空间坐标,生成纵向水平线、船中线、横向水平线;

9.(12)采用基于变换坐标的最小区域法的直线度误差评定方法,计算最小条件评定的直线度误差t;

10.(13)根据船体的建造长度,对应查询船体中线和水平装配偏差最大值,作为偏差计算值;

11.(14)将所查询到的船体中线装配偏差最大值定义为坞内装配中线实体偏差δ

zb

;

取船体测量区域甲板厚度的1/2作为船体中线非结构面采点偏差δ

zf

,计算得到的船中线累计偏差值δz为坞内装配中线实体偏差δ

zb

与非结构面采点偏差δ

zf

的差,即δz=δ

zb-δ

zf

;

12.(15)将所查询到的船体水平装配偏差最大值,定义为坞内装配水平实体偏差;取船体水平非结构面采点偏差为0,计算得到船体水平累计偏差值δs为坞内装配水平实体偏差,即δs=δ

sb

;

13.(16)确定划线偏差u,计算总误差δ=t+δz+δs+u;

14.(17)将点位测量的局部偏差延伸到整个测量区域的整体偏差,进行长度和角度的延伸折算;

15.(18)制作局部基准安装平面,用于安装待标校设备:利用已经拟合成的空间坐标系,映射到局部基准安装平面,在局部安装基准平面内进行若干个测量点位设置,并进行标定,确定局部基准安装平面的水平度,进行打磨抛光,满足水平平整度;用激光跟踪仪确定局部基准平面的中线,做中线标记;

16.(19)制作待标校设备的设备安装基座;

17.(20)将待标校设备和设备安装基座与局部基准安装平面进行对接,将局部基准平面中线标记与设备安装基座的凸台靠面进行对准,并利用激光跟踪仪反射器对凸台靠面进行二次校正,对设备安装基座进行调整,使凸台靠面与局部基准面中线达到契合,完成设备安装基座固定。

18.进一步地,步骤(1)中在舰船局部区域进行测量点位选取,确定测量点位的空间坐标的方法为:基于船体原始中纵桁结构、强横梁结构位置,在甲板面做出相应标记,将激光跟踪仪设备架设于能够将全部测量点位观测到的位置,在测量点位上设置反射器,利用激光跟踪仪设备扫描并记录测量点位的坐标数据;确定测量点位的空间坐标p(x,y,z)。

19.进一步地,采用基于空间极坐标测量原理,基于激光跟踪头的水平回转轴线和竖直回转轴线及其交点构建空间坐标系,通过所测得激光头偏转的俯仰角(el)和水平方位角(az)参量以及由激光头中心到测量点位p的半径距离参量r,求得测量点位的空间坐标p(x,y,z)。

20.利用激光跟踪仪设备扫描并记录测量点位的坐标数据,求得测量点位的空间坐标p(x,y,z)的方法为:采用基于空间极坐标测量原理,基于激光跟踪头的水平回转轴线和竖直回转轴线及其交点构建空间坐标系,激光头发射并接受反射器返回的激光,通过测得激光头偏转的俯仰角(el)和水平方位角(az)参量以及由激光头中心到被测点p的半径距离参量r,求得测量点位的空间坐标p(x,y,z)。

21.进一步地,步骤(2)的方法为:

22.设有n个测量点为pi(xi,yi,zi),i=l,2,

…

,n,按最小条件评定直线度误差的理想直线为l,选取a,b和平移量c,使l绕x轴旋转a角度后为平行于平面zox的直线l1,绕y轴旋转b角度后为平行而于yoz轴的直线l2,l2再进行坐标平移c,其中,沿x,y,z轴各方向的平移量分别为δ

x

,δy,0,移后,为直线l

ˊ

,则使l

ˊ

与z轴重合,其中a为直线l与平面xoz的夹角,b为直线l1与z轴的夹角,(-δ

x

,-δy,0)为直线l2与xoy平面的交点坐标;

23.把各个测量点和理想直线l一起坐标转换,变化后,l变化为与z轴平行的直线l

ˊ

,各个测量点pi(xi,yi,zi),i=1,2,

……

,n,坐标变换为piˊ

(xiˊ

,yiˊ

,ziˊ

)(i=1,2,

……

,n),

设各测量点到理想直线的距离为di,

[0024][0025]dmax

为di中最大值,d

max

为关于(a,b,c)的函数,求取函数d

max

最小值,记为min d

max

,则mind

max

的2倍为最小条件评定的直线度误差:

[0026]

t=2

×

min d

max

(a,b,c)。

[0027]

进一步地,步骤(9)中角度延伸的偏差角θ的计算方法为:设舰船整体长度为l,通过点位测量获得对舰船局部长度l1区域的纵向偏差数值a1,进而计算出l1区域偏差角度θa,再计算出整个测量区域的理论偏差角

[0028]

进一步地,步骤(9)按照下列特征制作待标校设备的设备安装基座:一是对设备安装基座标绘出中心线,待标校设备与中心线平行度不低于0.2mm;二是对安装平面进行打磨处理,平整度在1m2范围内不超过0.3mm;三是设备安装基座一侧设置两个凸台靠面,靠面平整度在1m2范围内不超过0.1mm,凸台外靠面与基座中线平行度不小于0.2mm;四是设置用于调整的可微调腰型孔。

[0029]

本发明的实质性特点在于:利用舰船船体建造时会参照相关建造标准这一特性,反向拟合出舰船局部区域的空间坐标系,并通过激光跟踪仪测量出相关点位的相对坐标,获得动态条件下舰船局部区域的中心线偏差和水平度偏差;建立系统误差分析方法,将激光测量仪的测量误差、建造工艺误差和施工随机误差进行逐项分析并采用最小误差计算方法和最大误差标准选取原则进行累积计算,得出最优和最可靠测量结果。与现有的技术比较,本发明的优点是:

[0030]

1、采取逆向测试方法,适用于大多数水面舰船平台,无需正向设计时的技术参数、施工图纸等,在满足国军标或相关标准的平台均具有广泛适用性。

[0031]

2、采用相对坐标系的标校方法,不依赖静止标校条件,可大大减少舰船进坞和静态标校带来的时间成本和经济成本。

[0032]

3、采用高精度测量方法和完善的测量方法和误差分析方法,可在浮动平台条件下,具有较高的精度水平,可满足雷达、惯导等高精度标校要求的舰船设备。

[0033]

4、利用激光跟踪仪的动态测量优势,在完成舰船局部基准坐标系建立后,在不移动点位情况下,可多次、重复进行设备标校,且不影响舰船航行等任务,在复杂、周期长的施工项目中,具有明显优势。

附图说明

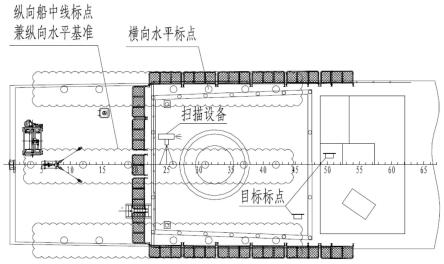

[0034]

图1浮动平台坐标系测量点位选取;

[0035]

图2被测点空间坐标系;

[0036]

图3坐标变换图;

[0037]

图4水面舰艇分段、总段装配偏差;

[0038]

图5测量区域距离折算;

[0039]

图6长度角度换算;

[0040]

图7凸台外形图。

具体实施方式

[0041]

下面结合附图和实施例对本发明进行说明。

[0042]

本发明的舰船局部基准动态标校方法具体不再如下:

[0043]

(1)根据舰船建造时参照的分段或总段中线和水平度装配偏差,利用基于浮动测量功能的高精度激光测量仪器,在舰船目标测量区域进行点位选取,架设激光跟踪仪,并在测量点位上利用反射球进行坐标系建立,拟合出舰船目标测量区域的平面坐标系或空间坐标。

[0044]

通过对分段装配误差分析、激光测量固有误差分析、施工误差的误差分析,计算整个测量方法的最大误差。

[0045]

制作具备基准平台和设备安装基座,通过水平调整和方位安装靠面进行总重安装校准。

[0046]

(2)基于步骤(1)浮动平台测量基础方法,选取舰船基准源。采用尾部船体结构确定船中线与水平基准,利用激光跟踪仪设备,将船舶尾部甲板结构进行扫描,确定船舶外形状态,形成采集设备内坐标系基准,并投射至目标区域。

[0047]

如图1所示,在舰船局部区域,以甲板为例,利用寻找原始中纵桁结构、强横梁结构的方式,在甲板面做出标记点位若干个,将激光跟踪仪设备架设于能够将全部点位观测到的位置,扫描并记录坐标数据,利用拟合方式生成纵向水平线(兼船中线)、横向水平线。数据采集时需注意甲板板厚不同对数据的影响。

[0048]

(3)激光跟踪仪采用基于空间极坐标测量原理,通过测量俯仰角(el)和水平方位角(az)以及一个半径距离来决定反射镜中心点的球坐标。坐标系由激光跟踪头的水平回转轴线和竖直回转轴线及其交点组成,激光头发射并接受反射器返回的激光,通过测得激光头偏转的两个角度参量以及由激光头中心到被测点p的一个距离参量r,由公式求得被测点的空间坐标p(x,y,z),如图2所示。

[0049]

px=r sin(b)cos(a)

[0050]

py=r sin(b)sin(a)

[0051]

pz=r cos(b)

[0052]

(4)基于步骤(3)(2)采用激光跟踪仪原理和测量布放选取点方法,采用基于变换坐标的最小区域法的直线度误差评定方法,得到满足条件的最小误差。

[0053]

设有n个测量点为pi(xi,yi,zi)(i=l,2,

……

,n),按最小条件评定误差的理想直线为l,适当选取a,b和平移量c,使l绕轴旋转a角度后为平行于平面zox的直线l1,绕轴旋转b角度后为平行而于yoz轴的直线l2,l2再进行坐标平移c,其中沿x,y,z轴各方向的平移量分别为δ

x

,δy,0,移后,为直线l

ˊ

,则可以使l

ˊ

与z轴重合。如图3(a)、(b)、(c)所示,其中a为直线l与平面xoz的夹角,b为直线l1与z轴的夹角,(-δ

x

,-δy,0)为直线l2与xoy平面的交点坐标。

[0054]

由于各个测量点与理想直线作统一坐标转换时不会影响各点之间的相互关系,因此,把各个测量点和理想直线l一起坐标转换,变化后,l变化为与z轴平行的直线l

ˊ

,各个测量点pi(xi,yi,zi)(i=1,2,

……

,n)坐标变换为piˊ

(xiˊ

,yiˊ

,ziˊ

)(i=1,2,

……

,n),各点到理想直线的距离为di,则

[0055]

[0056]dmax

为di中最大值,d

max

为关于(a,b,c)的函数,求函数最小值,记为mind

max

,则mind

max

的2倍为直线度误差。最小条件评定的直线度误差为:

[0057]

t=2

×

min d

max

(a,b,c)。

[0058]

具体实施方案如下:

[0059]

设沿x轴旋转口角度的旋转矩阵为[a],沿y轴旋转夕角度的旋转矩阵为[b],平移c的平移矩阵为[c],根据数学方法有:

[0060][0061]

则测量点piˊ

与pi之间的坐标转换关系为:

[0062][0063]

由此可算得:

[0064][0065][0066]

则:

[0067][0068][0069]

直线度误差:

[0070][0071]

(5)基于步骤(2)(3)标点位置的选取和计算,根据船舶建造执行国军标“gjb3182-98水面舰船船体建造精度要求”,计算标校方法产生的系统误差。在舰船建造过程中,分段制作、坞内装配定位均有具体数据要求,参见图4。

[0072]

1)船中线偏差计算过程为:坞内偏差标准查表取最大值,定义为实体偏差;由于在船体建造过程中,船中线受工艺实施限制,甲板厚度会影响精度反推精度,需要考虑非结构面采点偏差,即测量点位甲板厚度带来的取值偏差,以甲板厚度为10mm为例,可取甲板厚度的1/2作为偏差最大值5mm,因此,船中线累计偏差值δz为坞内偏差δ

zb

与非结构面采点偏差δ

zf

的差。

[0073]

δz=δ

zb-δ

zf

;

[0074]

2)船水平偏差计算过程为:水平取实体偏差查表最大值,定义为实体偏差;因水平测量点位不涉及采点与结构对位的符合性,即认为船甲板的的平均厚度是基本均匀的,厚度偏差不大于1mm。因此,采点偏差值定义为0mm。船水平累计偏差值δs为实体偏差δ

zb

。

[0075]

δs=δ

sb

;

[0076]

3)如不需要进行转站即可生成基准,即无需坐标系二次转换的测量方案计算。按激光跟踪仪角度精度δ

l

为:15um+6um/m;距离精度为:0.5um/m。可忽略不计。

[0077]

如需要进行转站,转站扫描偏差0.5mm,如需增加一次转站,转站精度与测量距离、角度、转站平台大小均有关,如转站平台为船宽范围内,偏差角可忽略。

[0078]

4)施工人员划线的精度标准1mm,一般可达到0.25-0.5mm,按0.5m划线偏差0.5mm计。

[0079]

总误差为:

[0080]

δ=δz+δs+0.5;

[0081]

如图5所示,点位测量的局部偏差需要延伸到整个测量区域的整体偏差,同时需要进行长度和角度的延伸折算。偏差角θ可通过采集及计算舰船整体长度l1区域的纵向偏差数值,得出a1数值;通过三角函数关系计算出l1区域偏差角度θa。

[0082]

计算出整个测量区域的理论偏差角:

[0083][0084]

其中,长度和角度计算方法为,在一米为半径的区域内,1

′

≈0.29mm,如图6所示:

[0085]

当角度很小时,可直接用圆周核算角度和偏差值的关系。

[0086]

(6)基于步骤(2)(3)(4)(5)舰船局部平台坐标系建立结果,制作局部基准平面,用于安装待标校设备。利用已经拟合成的空间坐标系,映射到局部基准安装平面。在局部基准平面内进行若干个测量点位设置,并进行标定,确定局部基准平面的水平度,并进行打磨抛光,满足水平平整度,标定方法同步骤(2);并用激光跟踪仪确定局部基准平面的中线,标定方法同步骤(2),做中线标记。

[0087]

(7)基于步骤(6)局部基准安装平面完成准备,标定设备安装基座的中线和水平基准。设备安装基座应满足以下特征:一是设备安装基座应标绘出中心线,各安装设备与中线平行度不低于0.2mm;二是对安装平面进行打磨处理,平整度不超过0.3mm(1m2最大加工精度);三是安装基座一侧设有2个凸台靠面,靠面平整度满足0.1mm(1m2最大加工精度),凸台外靠面与基座中线平行度不小于0.2mm;四是具有可用于安装微调的腰型孔,参见图7。

[0088]

(8)基于步骤(7)(6)完成局部基准安装平面和设备安装基座准备,将预装设备与设备安装基座进行水平和方位对准,并进行刚性固定连接。将设备和安装基座与局部基准安装平面进行对接,将步骤(6)中的中线标记与步骤(7)中的设备安装基座的凸台靠面进行对准,并利用激光跟踪仪的反射器对凸台靠面进行二次校正,利用步骤(7)中设备安装基座的可微调腰型孔进行微调,使凸台靠面与局部基准面中线达到完全契合,完成设备固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1