一种敷形涂覆材料防硫化腐蚀性能的评价方法与流程

1.本发明涉及测试评价技术领域,具体而言,涉及一种敷形涂覆材料防硫化腐蚀性能的评价方法。

背景技术:

2.随着工业化进程的推进,环境污染日趋严重,石化燃料燃烧、矿石冶炼、工业废气排放等,导致了空气中的硫含量逐年攀升,代表性气体有硫化氢、二氧化硫、三氧化二硫、二硫化碳、以及各类硫酸盐等。在水分、氧气的协同下,含硫气体对银、铜、铝、铁、锌等活泼金属具有较强腐蚀作用。

3.印制电路板组件是电子产品的核心部件,在航空航天、轨道交通、电力电气、汽车电子、工业控制、家用电器等领域扮演着重要角色,随着电子产品服役环境的复杂化和恶劣化,印制电路板组件的硫化腐蚀失效概率连年升高,对各类电子产品的服役可靠性造成了严重威胁,由此引发的事故和造成的损失已屡见不鲜。

4.采用敷形涂覆材料对印制电路板进行涂覆,经固化后在印制电路板组件表面形成一层透明的聚合物保护膜,可提高印制电路板组件对湿气、盐雾、霉菌、腐蚀性气体的抵抗能力,从而提升印制电路板组件的服役寿命。但不同成分、不同改性方法、不同工艺生产的敷形涂料,在防硫化腐蚀性能上差异较大,有的敷形涂料甚至会通过吸附含硫气体,加速印制电路板组件的腐蚀。

5.因此,有必要对敷形涂料的防硫化腐蚀性能进行评价,保障敷形涂料应用的有效性,降低敷形涂料的应用风险,从而提高电子产品的服役可靠性。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种敷形涂覆材料防硫化腐蚀性能的评价方法,以解决上述技术问题。

8.本技术可这样实现:

9.本技术提供一种敷形涂覆材料防硫化腐蚀性能的评价方法,包括以下步骤:

10.于试验基板的同侧表面按相同的条件覆盖第一金属箔片和第二金属箔片,第一金属箔片与第二金属箔片相等且相互间隔设置;

11.于第一金属箔片的表面涂覆敷形涂料,第二金属箔片的表面不涂覆敷形涂料;

12.随后,依据预设的硫化腐蚀试验方法和测试条件对试样基板进行硫化腐蚀试验;试验完成后,根据第一金属箔片与第二金属箔片的发黑面积评价敷形涂覆材料的防硫化腐蚀性能;

13.评价标准为:若第一金属箔片的发黑面积小于第二金属箔片内的发黑面积,表明敷形涂料具有防硫化腐蚀作用;若第一金属箔片的发黑面积等于第二金属箔片内的发黑面积,表明敷形涂料不具有防硫化腐蚀作用;且若第一金属箔片的发黑面积大于第二金属箔

片内的发黑面积,表明敷形涂料会加速硫化腐蚀。

14.在可选的实施方式中,试验基板的材质与印制电路板相同;和/或,第一金属箔片以及第二金属箔片的材质为易被硫化腐蚀的材质。

15.在可选的实施方式中,试验基板的材料为玻璃纤维布增强环氧树脂;和/或,第一金属箔片以及第二金属箔片的材质为银或铜。

16.在可选的实施方式中,第一金属箔片与试验基板的高度差小于30μm。

17.在可选的实施方式中,第一金属箔片的形状为正方形或圆形或长方形。

18.在可选的实施方式中,当第一金属箔片为方形时,第一金属箔片的边长为25-50mm;当第一金属箔片为圆形时,第一金属箔片的直径为25-50mm。

19.在可选的实施方式中,第一金属箔片的边缘距离试验基板的边缘为20-30mm。

20.在可选的实施方式中,第一金属箔片与第二金属箔片之间的间距为20-30mm。

21.在可选的实施方式中,敷形涂料完全覆盖第一金属箔片,且沿第一金属箔片的边缘延伸至试验基板的表面。

22.在可选的实施方式中,敷形涂料延伸的距离为10-15mm且延伸后敷形涂料在试验基板上的边缘距离试验基板边缘的具有5-10mm的间隔。

23.在可选的实施方式中,敷形涂料固化后的厚度为25-200μm。

24.在可选的实施方式中,硫化腐蚀试验方法包括:

25.当产品服役环境为常规条件,按gb/t 2423.51《电工电子组件环境试验第2部分:试验方法ke:流动混合气体腐蚀试验》的方法1进行硫化腐蚀试验,试验时长为96-336h;

26.当产品服役环境为恶劣条件,按astm b809《standard test method for porosity in metallic coatings by humid sulfur vapor(“flowers-of-sulfur”)》

27.进行硫化腐蚀试验,试验温度为50-85℃,试验时长为96-336h。

28.在可选的实施方式中,将硫化腐蚀试验完成后的试验基板先置于21-25℃的条件下调节4-8h后,再根据发黑面积评价敷形涂覆材料的防硫化腐蚀性能。

29.在可选的实施方式中,发黑面积的计算方法包括网格法或软件法。

30.在可选的实施方式中,软件法包括image-proplus或photoshop。

31.本技术的有益效果包括:

32.本技术通过于试验基板的同侧表面按相同的条件覆盖间隔设置的第一金属箔片和第二金属箔片,并于第一金属箔片的表面涂覆敷形涂料,第二金属箔片的表面不涂覆敷形涂料;再依据预设的硫化腐蚀试验方法和测试条件对试样基板进行硫化腐蚀试验;根据2片金属箔片的发黑面积评价敷形涂覆材料的防硫化腐蚀性能。

33.该方法简单,易操作,能够有效定性定量评价敷形涂料的防硫化腐蚀性能。

附图说明

34.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

35.图1为金属箔片与树脂基板的高度差过大对应的涂覆效果示意图;

36.图2为金属箔片与树脂基板的高度差适中对应的涂覆效果示意图;

37.图3为硫化腐蚀气体在印制电路板上的渗透途径示意图;

38.图4为测试品以图3中渗透路径

①

为渗透路径对应的腐蚀形貌图;

39.图5为测试品以图3中渗透路径

②

为渗透路径对应的腐蚀形貌图;

40.图6为测试品同时以图3中渗透路径

①

和渗透路径

②

为渗透路径对应的腐蚀形貌图;

41.图7为本技术实施例中表面覆有金属箔片的试验基板的外观示意图;

42.图8为本技术实施例中涂覆敷形涂料后的试验基板的外观示意图;

43.图9为本技术实施例中硫化腐蚀面积计算过程示意图;

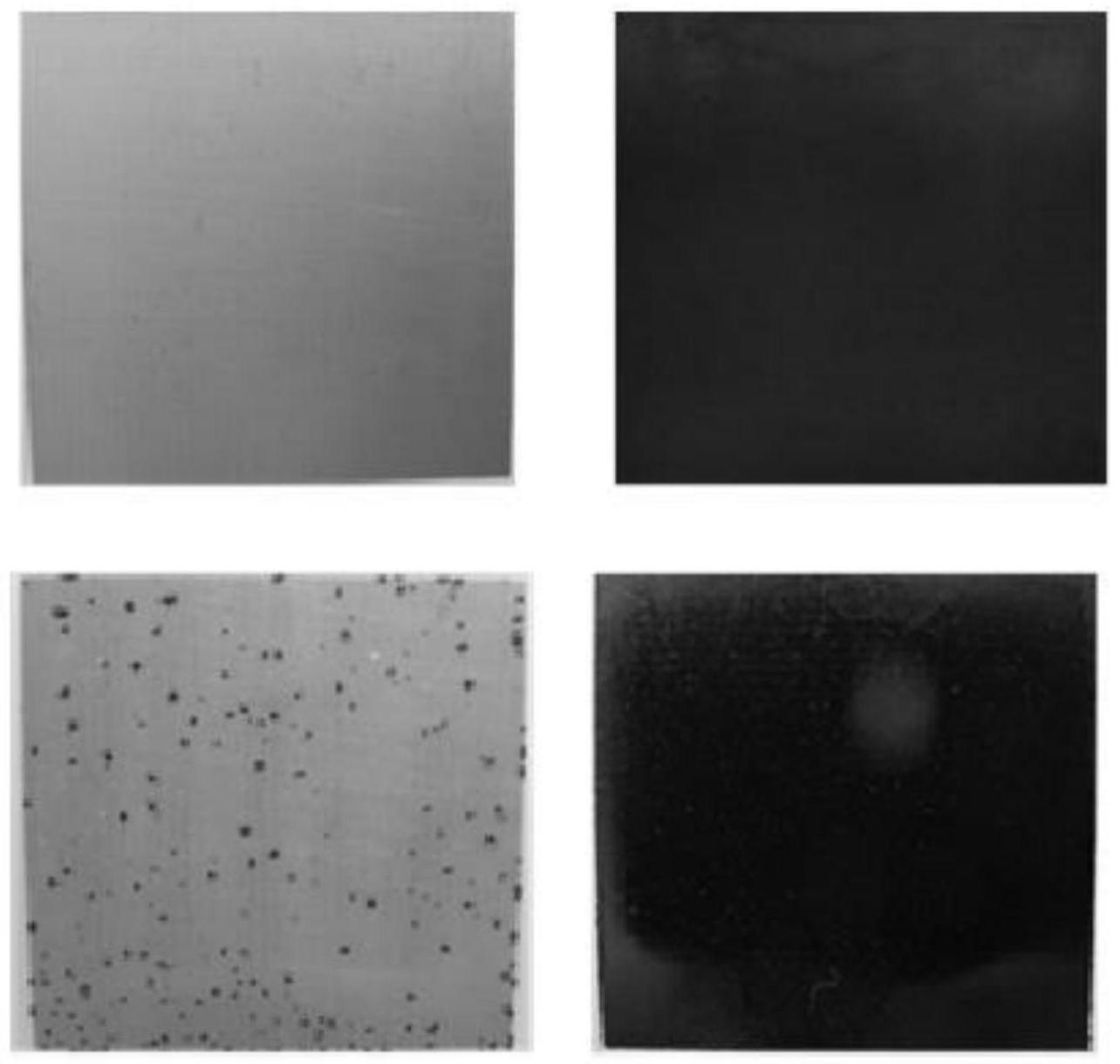

44.图10为本技术实施例中硫化腐蚀后各铜箔的发黑结果图;

45.图11为本技术试验例1中印制电路板对应的涂层结果图;

46.图12为本技术试验例1中非印制电路板对应的涂层结果图;

47.图13为本技术试验例2中锡化焊盘对应的硫化腐蚀结果图;

48.图14为本技术试验例2中镀银焊盘对应的硫化腐蚀结果图;

49.图15为本技术试验例2中金手指对应的硫化腐蚀结果图;

50.图16为本技术试验例2中铜焊盘对应的硫化腐蚀结果图;

51.图17为本技术试验例3中金属箔片与试验基板的厚度差为30μm对应的硫化腐蚀结果图;

52.图18为本技术试验例3中金属箔片与试验基板的厚度差为35μm对应的硫化腐蚀结果图。

53.图标:11-第一金属箔片;12-第二金属箔片;2-试验基板;3-敷形涂料。

具体实施方式

54.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

55.下面对本技术提供的敷形涂覆材料防硫化腐蚀性能的评价方法进行具体说明。

56.本技术提出一种敷形涂覆材料防硫化腐蚀性能的评价方法,包括以下步骤:

57.于试验基板的同侧表面按相同的条件覆盖第一金属箔片和第二金属箔片,第一金属箔片与第二金属箔片相等且相互间隔设置。

58.于第一金属箔片的表面涂覆敷形涂料,第二金属箔片的表面不涂覆敷形涂料;

59.随后,依据预设的硫化腐蚀试验方法和测试条件对试样基板进行硫化腐蚀试验;试验完成后,根据第一金属箔片与第二金属箔片的发黑面积评价敷形涂覆材料的防硫化腐蚀性能;

60.评价标准为:若第一金属箔片的发黑面积小于第二金属箔片内的发黑面积,表明敷形涂料具有防硫化腐蚀作用;若第一金属箔片的发黑面积等于第二金属箔片内的发黑面积,表明敷形涂料不具有防硫化腐蚀作用;且若第一金属箔片的发黑面积大于第二金属箔片内的发黑面积,表明敷形涂料会加速硫化腐蚀。

61.可参考地,试验基板的材质与印制电路板相同,具体可以为玻璃纤维布增强环氧树脂。

62.玻璃纤维布增强环氧树脂为印制电路板的常用材料,市面上的敷形涂覆材料基本均针对该材质开发,对该材质具有较高的附着力和较低的热膨胀系数,采用其他材质作为基板会影响涂料的附着力,试验条件下涂料可能发生分层、起泡、脱落等情况,导致试验结果不准确。

63.第一金属箔片(第二金属箔片)的材质为易被硫化腐蚀的材质,示例性但非限定性地可以为铜、金、银或锡,优选为银或铜。

64.上述易被硫化腐蚀的材质中,铜和银对硫敏感,印制电路板组件的失效往往是因为铜焊盘、铜引脚、银焊盘、银电极被腐蚀生成硫化铜和硫化银,而金、锡等对硫不敏感,不易被腐蚀。采用铜和银箔作为被测试金属具有较强的针对性和有效性。

65.需说明的是,第二金属箔片无论是材质、形状、尺寸大小以及覆盖厚度等均与第一金属箔片相同,可理解为第二金属箔片的设置目的主要是为了与第一金属箔片进行对比。

66.之所以需设置对比,其主要原因为:有的敷形涂料对含硫气体存在吸附作用,涂覆该敷形涂料反而会加速印制电路板组件发生硫化腐蚀。如无对照,则试验完成后无法判断涂覆后是否有效或是有害,即无法判断出敷形涂覆材料是否存在反向作用。

67.较佳地,第一金属箔片(第二金属箔片)的形状为规整形状,如可以为正方形或圆形或长方形。

68.本技术中,第一金属箔片与试验基板的高度差小于30μm,如30μm、25μm、20μm、15μm、10μm或5μm等。相应地,敷形涂料固化后的厚度为25-200μm,如25μm、50μm、80μm、100μm、120μm、150μm、180μm或200μm等。

69.需说明的是,若金属箔片与树脂基板的高度差过大,涂覆过程中金属箔侧面会出现缺涂或涂层厚度不足的情况(如图1所示),同时,由于金属箔边缘位置具有应力集中,偏薄的涂层在固化收缩过程中容易发生开裂,进而影响测试结果。按本技术的高度差进行涂覆,可获得良好均匀的涂覆效果。(如图2所示)。

70.可参考地,当第一金属箔片(第二金属箔片)为方形时,第一金属箔片(第二金属箔片)的边长可以为25-50mm,如25mm、30mm、35mm、40mm、45mm或50mm等;当第一金属箔片(第二金属箔片)为圆形时,第一金属箔片(第二金属箔片)的直径为25-50mm,如25mm、30mm、35mm、40mm、45mm或50mm等。

71.第一金属箔片(第二金属箔片)的边缘距离试验基板的边缘为20-30mm,如20mm、22mm、25mm、28mm或30mm等。

72.第一金属箔片与第二金属箔片之间的间距可以为20-30mm,如20mm、22mm、25mm、28mm或30mm等。

73.本技术中,敷形涂料完全覆盖第一金属箔片,且沿第一金属箔片的边缘延伸至试验基板的表面。

74.示例性地,敷形涂料延伸的距离为10-15mm(如10mm、11mm、12mm、13mm、14mm或15mm等)且延伸后敷形涂料在试验基板上的边缘距离试验基板边缘的具有5-10mm(如5mm、6mm、7mm、8mm、9mm或10mm等)的间隔。

75.也即,敷形涂料完全覆盖第一金属箔片并超过该金属箔片各边缘10-15mm,涂料边

缘能与试验基板边缘留空5-10mm。

76.需说明的是,本技术将涂层完全覆盖并超过金属箔片边缘10-15mm的原因包括:硫化腐蚀气体在印制电路板上主要具有以下两个渗透途径(如图3所示):

①

直接穿过涂层,

②

穿过涂层与基板的结合界面。

77.不同的渗透路径对应的腐蚀形貌不同,以同一测试品为例,以渗透路径

①

为主的腐蚀形貌如图4所示,以渗透路径

②

为主的腐蚀形貌如图5所示,以渗透路径

①

和渗透路径

②

并存的腐蚀形貌如图6所示。

78.由此可以看出,单独的渗透路径

①

和渗透路径

②

均会导致结果不准确,只有按照本技术提供的覆盖方式使得渗透路径同时包括渗透路径

①

和渗透路径

②

才能确保结果准确。

79.采用本技术提供的涂覆方式可以更好地考察上述两种渗透路径的影响程度,对产品的涂覆工艺设计具有指导性意义,如以渗透路径

①

为主的可以通过增加涂覆厚度加以改善,以渗透路径

②

为主的可以通过增加喷涂的连续性加以改善。

80.在涂覆敷形涂料后,对涂覆质量进行检查。

81.例如可对试验基板表面涂层的涂覆质量进行宏观和微观观察,以确保涂层完全均匀覆盖试验基板表面,无气泡、针孔、分层、缺涂等不良现象。对于添加有荧光指示剂的材料,可在荧光灯下进行观察。

82.进一步地,进行硫化腐蚀试验。

83.可参考地,硫化腐蚀试验方法可包括:

84.当产品服役环境为常规条件,按gb/t 2423.51《电工电子组件环境试验第2部分:试验方法ke:流动混合气体腐蚀试验》的方法1进行硫化腐蚀试验,试验时长可以为96-336h。

85.当产品服役环境为恶劣条件,按astm b809《standard test method for porosity in metallic coatings by humid sulfur vapor(“flowers-of-sulfur”)》进行硫化腐蚀试验,试验温度可以为50-85℃,试验时长可以为96-336h。

86.需说明的是,astm b809规定的试验温度为50℃,但实测,温度升高,试验的湿度越高,硫化物的浓度增大,腐蚀强度更大,在温度较高条件下,由于热膨胀作用,涂层和基板之间的间隙增大,导致含硫气氛容易通过涂层与基板的结合界面腐蚀金属箔,与实际应用条件下得腐蚀情况不符。85℃为进行湿热试验的最高温度,满足加速试验进程同时不改变腐蚀机理的要求,本技术中将产品服役环境为恶劣条件下对应的试验温度设置为50-85℃,可确保结果准确。

87.本技术中,硫化腐蚀试验完成后的试验基板可直接进行发黑面积计算,也可先置于21-25℃的条件下调节4-8h后,再根据发黑面积评价敷形涂覆材料的防硫化腐蚀性能。

88.需说明的是,高温试验后,涂料的形状和尺寸会发生变化,通过在21-25℃的条件下调节4-8h后,可使相应涂料的形状和尺寸均得以恢复。

89.具体的,试验完成后,将试验基板置于21-25℃的条件下调节4-8h,然后正对于金属箔片拍照,再对铜箔照片的发黑面积占比进行计算,计算方法可采用网格法或软件法等(网格法是将图片上的金属箔区域分为足够小的正方形网格,通过计算发黑网格占总网格的比例获得金属箔的发黑面积,软件法则是采用image-proplus或photoshop等软件,通过

区分发黑位置和未发黑位置颜色,智能计算出金属箔的发黑比例)。

90.本技术中,对试验结果的评价分为以下情况:

91.①

已涂覆敷形涂料的第一金属箔片的发黑面积<未涂覆敷形涂料的第二金属箔片的发黑面积,表明该敷形涂料具有防硫化腐蚀效果。

92.已涂覆敷形涂料的第一金属箔片的发黑面积的可接受程度由具体试验方法、试验时长、材料的应用需求共同决定,一般而言,已涂覆敷形涂料的第一金属箔片的发黑面积小于第一金属箔片的面积的5%,则认为敷形涂料的防硫化腐蚀性能优。第一金属箔片的发黑面积在5%(不含)-10%之间,认为敷形涂料的防硫化腐蚀性能良好;第一金属箔片的发黑面积在10%(不含)-20%之间,认为敷形涂料的防硫化腐蚀性能一般,第一金属箔片的发黑面积>20%,认为敷形涂料的防硫化腐蚀性能较差。

93.②

已涂覆敷形涂料的第一金属箔片的发黑面积=未涂覆敷形涂料的第二金属箔片的发黑面积(也可理解为二者发黑面积相当),表明该敷形涂料不具备防硫化腐蚀性能,即采用该敷形涂覆材料进行防硫化腐蚀防护并无实质意义。

94.③

已涂覆敷形涂料的第一金属箔片的发黑面积>未涂覆敷形涂料的第二金属箔片的发黑面积,表明该敷形涂料对含硫气体具有吸附作用,采用该材料进行涂覆会加速硫化腐蚀。

95.以下结合实施例对本发明的特征和性能作进一步的详细描述。

96.实施例

97.某公司产品的关键印制电路板组件在外场服役条件下发生硫化腐蚀,导致产品功能失效。为提高产品的可靠性,决定更换防硫化腐蚀性能更好的敷形涂料3,并在3款国产敷形涂料3中进行优选。各敷形涂料3对应的选择方法均相同,具体如下:

98.(1)试验基板2制备。采用玻璃纤维布增强环氧树脂基板,表面覆有2片方形铜箔(分别为第一金属箔片11和第二金属箔片12)。各铜箔片与树脂基板的高度差均为10μm,各铜箔片边缘距离基板边缘均为20mm,2片铜箔之间的距离为20mm,外观示意图如图7所示。

99.其中,a为铜箔片边缘与基板边缘的距离,b为2片铜箔之间的距离。

100.(2)涂覆及固化。将敷形涂料3涂覆于试验基板2的左侧铜箔片上,涂料完全覆盖该铜箔并超过金属箔片的各边缘10mm,涂料覆盖区域边缘与试验基板2边缘留有10mm距离;右侧铜箔不进行涂覆,涂覆厚度为100μm。然后按照厂家提供的固化条件对试验基板2上的敷形涂料3进行固化,外观示意图如图8所示。

101.其中,c为敷形涂料3超过金属箔片边缘的距离,d为涂料覆盖区域边缘与试验基板边缘的距离。

102.(3)涂覆质量检查。在显微镜下对涂层的质量进行检查,确保涂层完全均匀覆盖试验基板2表面,无气泡、针孔、分层、缺涂等不良现象。

103.(4)硫化腐蚀试验。由于敷形涂料3应用于产品的关键组件中,具有高可靠性要求,服役环境恶劣,因而采用astm b809《standard test method for porosity in metallic coatings by humid sulfur vapor(“flowers-of-sulfur”)》进行硫化腐蚀试验,试验温度为85℃,试验时长为168h。

104.(5)硫化腐蚀面积计算。试验完成后,将试验基板2放于23

±

2℃的条件下调节6h,然后正对于铜箔拍照,并采用image-proplus软件对铜箔照片上的发黑面积进行计算。

105.计算示例如图9所示,其中,图9的左侧图为原始图片,中间图为发黑面积填充情况,右边图为发黑面积计算形式。

106.计算结果如图10所示。其中,图10左上角对应涂覆敷形涂料a的铜箔发黑情况,具体发黑面积为0%;图10右上角对应涂覆敷形涂料b的铜箔发黑情况,具体发黑面积为85%;图10左下角对应涂覆敷形涂料c的铜箔发黑情况,具体发黑面积为11%;图10右下角对应未涂覆任何敷形涂料的铜箔发黑情况,具体发黑面积为100%。

107.(6)防硫化腐蚀性能评价。

108.敷形涂料a涂覆铜箔的发黑面积为0%,表明敷形涂料a能有效阻挡硫化腐蚀气体,具有良好的防硫化腐蚀性能;敷形涂料b涂覆铜箔的发黑面积超过20%,表明敷形涂料b无法有效阻挡硫化腐蚀气体,防硫化腐蚀性能较差;敷形涂料c涂覆铜箔的发黑面积在10-20%之间,表明敷形涂料c的防硫化腐蚀性能一般。

109.承上,采用敷形涂料a替换原涂料。

110.经实际测验,采用敷形涂料a替换原涂料后,上述关键印制电路板组件在外场服役条件下未发生硫化腐蚀;说明本技术提供的方法有效可行。

111.试验例1

112.本试验例的目的为证明试验基板的材质的不同对应硫化腐蚀试验后涂层的影响情况。

113.以印制电路板和非印制电路板进行试验,各电路板按相同条件涂覆相同的涂层,经相同硫化腐蚀试验后,试验条件参照实施例,涂层的情况如图11和图12所示。

114.图11显示:涂覆于印制电路板上的涂层硫化腐蚀试验后涂层情况良好;图12显示:涂覆于非印制电路板上的涂层硫化腐蚀试验后涂层发生分层和脱落。

115.由此证明,试验基板的材质与印制电路板不同会导致无法获得准确的结果。

116.试验例2

117.本试验例的目的为证明金属箔片的材质的不同对应硫化腐蚀试验后涂层的影响情况。

118.以锡化焊盘、镀银焊盘、金手指和铜焊盘为例,经相同硫化腐蚀试验后,其外观照片如图13至图16所示。

119.图13显示:锡化焊盘硫化腐蚀试验后焊盘无明显变化;图14显示:镀银焊盘硫化腐蚀试验后焊盘发黑;图15显示:金手指硫化腐蚀试验后无明显变化;图16显示:铜焊盘电阻硫化腐蚀试验后发黑。

120.由此证明,金属箔片的材质中,金、锡等对硫不敏感,不易被腐蚀;采用铜和银箔作为被测试金属具有针对性和有效性。

121.试验例3

122.本试验例的目的为证明金属箔片与试验基板的厚度差不同对应硫化腐蚀试验后涂层的影响情况。

123.以厚度差为30μm和35μm为例,采用聚氨酯敷形涂料对金属箔进行涂覆,喷涂厚度为25μm(业界喷涂厚度下限),然后参考astm b809进行硫化腐蚀试验,试验温度为85℃,试验时长为168h。经硫化腐蚀试验后,外观照片分别如图17至图18所示。

124.图17显示:高度差为30μm的铜箔无腐蚀发黑现象;图18显示:高度差为35μm的铜箔

在边缘位置出现发黑现象。

125.由此证明,高度差为35μm时,边缘位置的涂覆质量存在缺陷,导致试验结果出现异常。

126.综上所述,本技术提供的方法能够有效定性定量评价敷形涂料的防硫化腐蚀性能。

127.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1