一种传动轴花键刚度试验装置的制作方法

1.本发明属于刚度试验技术领域,具体涉及一种传动轴花键刚度试验装置。

背景技术:

2.目前很多航空产品交付前或修理后,都需要做一系列的试验,以保证产品的使用要求。航空传动系统减速器的传动轴,为了确定传动轴性能,需对传动轴进行花键刚度试验。传动轴齿轮端固定,花键端加载扭矩,测量两端的扭角差,最终得出刚度值。现有技术目前未发现相关传动轴花键刚度试验研究。

技术实现要素:

3.本发明的目的:提供一种传动轴花键刚度试验装置,实现传动轴花键刚度试验中的技术要求,对传动轴稳定加载,测量受扭时传动轴两端的扭角变化量,计算出传动轴的刚度值。

4.本发明的技术方案:为了实现上述目的,提出一种传动轴花键刚度试验装置,待测试验件为传动轴10,所述传动轴10一端为齿轮端,另一端为花键端;所述装置包括:

5.扭矩加载单元、加扭座5、花键端固定单元、花键端角度测量单元、齿轮端角度测量单元、齿轮端固定单元、固定座17、控制系统;

6.所述加扭座5与所述固定座17相对固定在铸铁平台上,用于对待测试验件传动轴10两端进行支承;所述花键端固定单元安装在所述加扭座5上,与所述加扭座5相对转动连接,所述花键端固定单元用于固定待测试验件传动轴10上的花键端;所述扭矩加载单元通过所述花键端固定单元对待测试验件传动轴10的花键端施加扭矩载荷;所述齿轮端固定单元安装在所述固定座17上,用于固定待测试验件传动轴10的齿轮端;

7.所述花键端角度测量单元固定在待测试验件传动轴10上靠近花键的测试位置,用于测量在施加扭矩载荷下,待测试验件传动轴10花键端的角度变化;所述齿轮端角度测量单元包括齿轮端测量子单元、相对测量子单元;所述齿轮端测量子单元固定于待测试验件传动轴10的齿轮端面上的测试位置,所述相对测量子单元固定于所述齿轮端固定单元上,用于测量在施加扭矩载荷下,待测试验件传动轴10齿轮端的相对角度变化;

8.所述控制系统与所述扭矩加载单元、花键端角度测量单元、齿轮端角度测量单元通讯连接,用于实时接收所述花键端角度测量单元、齿轮端角度测量单元的角度测量结果并进行数据处理,同时闭环控制所述扭矩加载单元加载的扭矩。

9.在一个可能的实施例中,所述加扭座5包括轴承25、心轴盘28、支座29;两个所述支座29相对设置并固定在铸铁平台上,两个所述支座29上均开设有同轴心轴孔;所述心轴盘28包括第一心轴盘281、第二心轴盘282,;所述第一心轴盘281一端外圆周上开设有长键槽,与所述花键端固定单元配合连接,其另一端具有法兰端;所述第二心轴盘282一端具有法兰端;所述第一心轴盘281通过所述轴承25与其中一个支座29上的心轴孔转动配合连接;所述第二心轴盘282通过所述轴承25与另一个支座29上的心轴孔转动配合连接;所述第一心轴

盘281具有法兰盘的一端、与所述第二心轴盘282具有法兰盘的一端相对设置。

10.在一个可能的实施例中,所述花键端固定单元包括法兰盘6、转接套7;所述转接套7中心开设有与传动轴10的花键端的外径和花键相配套带内齿通孔;

11.所述法兰盘6的一端与所述转接套7通过法兰连接,另一端中心设置法兰孔,所述法兰孔的直径与所述第一心轴盘281具有的键槽一端的外径相配,所述法兰孔内内圆周开设有键槽,与所述第一心轴盘281上的键槽相配,通过半圆键带动连接。

12.在一个可能的实施例中,所述扭矩加载单元包括油缸1、传感器2、转接杆3、力臂4;所述油缸1的输出端通过所述转接杆3与所述力臂4相连,所述力臂4具有两个对称支臂,两个对称支臂分别与所述第一心轴盘281、第二心轴盘282的法兰端配合连接;所述传感器2设置于所述油缸1的输出端;所述油缸1通过传感器2、转接杆3及力臂4对待测试验件传动轴10施加扭矩载荷,所述传感器2测量试验载荷值,反馈到控制系统,通过控制系统进行闭环控制。

13.在一个可能的实施例中,所述齿轮端固定单元包括花键套15、齿轮套16;,所述花键套15中心开设有与待测试验件传动轴10的齿轮端相配套的带内齿通孔,待测试验件传动轴10的齿轮端通过齿轮套16套装于所述花键套15内。

14.在一个可能的实施例中,所述花键端角度测量单元包括a角度传感器8、a测角架9;所述a测角架9下端面设置成半圆形,所述的半圆形弧面与待测试验件传动轴10的轴面相贴合,通过粘接固定;所述a测角架9上端面固定有所述a角度传感器。

15.在一个可能的实施例中,所述齿端测量子单元包括b角度传感器11、b测角架12;所述b测角架12设计成t字形结构,其中t形结构侧向端面记为b粘贴面21,所述的b粘贴面粘贴到待测试验件传动轴的齿轮端面测量处;所述b角度传感器固定于所述b测角架12上。

16.在一个可能的实施例中,所述相对测量子单元包括c角度传感器13、c测角架14;所述c测角架14设置成长方形薄板结构,侧向一处为c粘贴面23,所述的c粘贴面与所述齿轮套16侧表面粘接固定;所述c角度传感器13固定于所述c测角架14的水平面上。

17.上述一种传动轴花键刚度试验装置,所述试验方法包括如下步骤:

18.加扭座5的两个心轴盘28和力臂4的中心板通过螺栓固定,法兰盘6与加扭座5的右心轴盘带键槽端通过半圆键连接,传动轴的花键端通过转接盘7与加载端法兰盘6连接,传动轴齿轮端通过齿轮套16、花键套15与固定座17连接并固定到铸铁平台上,在传动轴的加扭端测量处粘贴a测角架9,在a测角架上放置a角度传感器8,齿轮端面粘贴b测角架12,在b测角架12上放置b角度传感器11,齿轮套的端面粘贴c测角架14,在c测角架14上放置c角度传感器13;油缸1连接传感器2、转接杆3、力臂4对传动轴10施加扭矩载荷,传感器2测量试验载荷值,反馈到控制系统,通过控制系统进行闭环控制。通过角度传感器,读取在相应载荷下的角度值。整理数据,计算出传动轴的刚度值。

19.与现有技术相比,本发明的有益效果为:

20.本发明的传动轴花键刚度试验装置,操作简单、便于维护、可靠性高,具有加载均匀、高稳定、高刚性、无冲击现象、数据采集控制准确,加载载荷高精度、峰值保持等优点。试验装置可以模拟传动轴的实际工作状态,测量传动轴的扭转角差,是传动轴花键刚度试验的可靠保障。

21.试验方法满足传动轴花键刚度试验原理和数据处理方法,利用传动轴花键刚度试

验装置对传动轴进行了测量,由测试的结果得出,试验原理、试验装置满足试验技术要求,试验数据真实可靠。

22.角度传感器对传动轴两端扭转角的测量,角度测量范围大,角度测量精度高,分辨率高,可靠性强,抗振且抗冲击,响应速度快。

附图说明

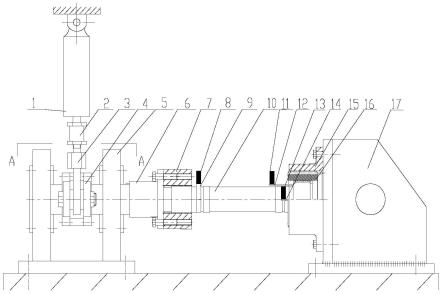

23.图1为本发明优选实施例的传动轴花键刚度试验装置主视图;

24.其中:1.油缸2.传感器3.转接杆4.力臂5.加扭座6.法兰盘7.转接套8.a角度传感器9.a测角架10.传动轴11.b角度传感器12.b测角架13.c角度传感器14.c测角架15.花键套16.齿轮套17.固定座

25.图2为本发明优选实施例的传动轴花键刚度试验装置a-a俯视图;

26.图3为本发明优选实施例的传动轴花键刚度试验装置右视图;

27.图4为本发明优选实施例的a测角架图;

28.其中:18.吸附a角度传感器处19.a粘贴面;

29.图5为本发明优选实施例的b测角架图;

30.其中:20.吸附b角度传感器处21.b粘贴面;

31.图6为本发明优选实施例的c测角架图;

32.其中:22.吸附c角度传感器处23.c粘贴面;

33.图7为本发明优选实施例的转接套主视图;

34.图8为本发明优选实施例的转接套右视图;

35.图9为本发明优选实施例的花键套主视图;

36.图10为本发明优选实施例的花键套右视图;

37.图11为本发明优选实施例的固定座图;

38.图12为本发明优选实施例的力臂主视图;

39.图13为本发明优选实施例的力臂俯视图;

40.图14为本发明优选实施例的连接杆主视图;

41.图15为本发明优选实施例的连接杆右视图;

42.图16为本发明优选实施例的加扭座主视图;

43.图17为本发明优选实施例的加扭座a-a向图;

44.图18为本发明优选实施例的法兰盘主视图。

具体实施方式

45.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

46.如图1~17所示,一种传动轴花键刚度试验装置由油缸1、传感器2、.转接杆3、力臂4、加扭座5、法兰盘6、转接套7、a角度传感器8、a测角架9、传动轴10、b角度传感器11、b测角架12、c角度传感器13、c测角架14、花键套15、齿轮套16、固定座17等组成。

47.传动轴齿轮端通过齿轮套16、花键套15与固定座17连接并固定到铸铁平台上,传

动轴另一花键端通过转接套7、法兰盘6与加载端连接,油缸1通过传感器2、转接杆3及力臂4对传动轴10施加扭矩载荷,传感器2测量试验载荷值,反馈到控制系统,通过控制系统进行闭环控制。在传动轴的加扭端、齿轮端面和齿轮套16的测角架上设置有角度传感器,读取在相应载荷下的角度值。

48.a测角架9(如图4所示)下端a粘贴面19设置成半圆形,所述的半圆形弧面与传动轴测试处的轴面相贴合,且用胶水粘固;上端吸附a角度传感器处18设置水平面,所述水平面用于吸附a角度传感器8。

49.b测角架12(如图5所示)设计成t字形结构,竖一侧向为b粘贴面21,所述的b粘贴面粘贴到传动轴齿端面测量处;横一吸附b角度传感器处20设计为水平面,所述的水平面用于吸附b角度传感器11。

50.c测角架14(如图6所示)设置成长方形薄板结构,侧向一处为c粘贴面23,所述的c粘贴面用胶水粘贴到齿轮套16侧表面;c测角架的水平面为吸附c角度传感器处22,所述的吸附c角度传感器处用于吸附c角度传感器13。

51.转接套7(如图6、7所示)设置为8个m24均布螺纹孔,中间是与传动轴花键相配套内齿。这种结构受力均匀,定位精准,安装方便。

52.花键套15(如图9、10所示)设计为8个均布通孔,中间是与传动轴齿轮相配套内齿。这种结构受力均匀,定位精准,安装方便。

53.固定座17为焊接半工子框结构(如图1所示),这种结构稳固,侧柱为了保证安装要求还设置了吊装孔,水平工作面(如图2所示)设置与铸铁平台相配的镗孔;垂直工作面设置有与花键套15相配的8个均布通孔(如图11所示)。

54.力臂4(如图12、图13所示)两个外板夹中心板结构,中心板一端为半圆结构,上面设置有8个均布通孔,另一端设置通孔。外两板为长方形,一端设置有通孔,所述通孔与中心板相配并通过螺栓固定连接,外两板另一端设置有通孔,两通孔的轴线同心。

55.连接杆3(如图14、图15所示)上端设置外螺柱,所述外螺柱与传感器2的下部外螺纹相配;中部设置为六角头;下部是圆柱切扁,平行面设置中心通孔,所述的通孔直径与力臂4的外两板一端设置的两个通孔相同,且三个通孔中心线在同一轴线上,通过螺栓固定。

56.加扭座5(如图16、图17所示)由端盖24、轴承25、轴承盖26、挡圈27、心轴盘28、支座29组成,两个轴承25分别安装到支座29左右竖体上,通过左右轴承盖26固定,两个轴承中心分别设置心轴盘28,所述每一个心轴盘圆盘端设置有均布的8个通孔,所述通孔直径及均布圆直径与力臂中心板设置的8个均布通孔相配,并通过固定螺栓连接在一起;右侧心轴盘28的圆柱端设置有键槽。

57.法兰盘6(如图18所示)的法兰端设置与转接套7相配的8个通孔,所述的通孔与转接套7上设置的8个螺纹通过螺栓固定;另一端设置键槽,所述的键槽与加扭座5上右侧心轴盘28的圆柱端设置的键槽相配,且通过半圆键带动;法兰盘6的中心设置通孔,所述通孔的直径与右侧心轴盘28的圆柱端的外径相配。

58.本发明在使用时,如图1~图18所示,加扭座5的两个心轴盘28和力臂4的中心板通过螺栓固定,法兰盘6与加扭座5的右心轴盘带键槽端通过半圆键连接,传动轴的花键端通过转接盘7与加载端法兰盘6连接,传动轴齿轮端通过齿轮套16、花键套15与固定座17连接并固定到铸铁平台上,在传动轴的加扭端测量处粘贴a测角架9,在a测角架上放置a角度传

感器8,齿轮端面粘贴b测角架12,在b测角架12上放置b角度传感器11,齿轮套的端面粘贴c测角架14,在c测角架14上放置c角度传感器13;油缸1连接传感器2、转接杆3、力臂4对传动轴10施加扭矩载荷,传感器2测量试验载荷值,反馈到控制系统,通过控制系统进行闭环控制。通过角度传感器,读取在相应载荷下的角度值。整理数据,计算出传动轴的刚度值。

59.具体包括如下步骤:

60.通过a角度传感器、b角度传感器、c角度传感器,读取在相应载荷下的角度值θa、θb、θc;

61.则传动轴在扭矩载荷下角度变形为:

62.θ=θ

a-(θ

b-θc)

63.按照以下公式计算传动轴扭转刚度值:

[0064][0065]

其中,k为扭转刚度值,单位为(n.m)/rad;

[0066]

m为所受扭矩值,单位为n.m;

[0067]

θ为试验扭矩下传动轴的扭转弧度值,单位为rad。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1