用于管道检测的磁致伸缩导波换能器及管道检测系统

1.本发明涉及管道检测技术领域,尤其涉及一种用于管道检测的磁致伸缩导波换能器及管道检测系统。

背景技术:

2.管道运输是天然气运输的最主要方式,随天然气需求的快速增长,与其相应的管网设施建设同样快速发展。现阶段,长输送管道大多埋设于地下,穿越地区广阔,地形情况复杂,不同地形土壤腐蚀特性各异,再加上杂散电流和运送介质腐蚀等因素,管道容易受到外界腐蚀,使其寿命减少、安全性降低。长输送管道事故危害性十分严重,为避免重大安全事件的发生、消除安全隐患,如何针对管道安全性的评价和管理,对管道健康状况做到检测乃至监测的问题,受到广泛关注。为确保管道正常的使用,安全、可靠、高效的运行,对管道上裂痕、裂缝、破损、腐蚀和锈蚀等缺陷进行定期检测是非常必要的。

3.磁致伸缩导波检测是一种能够实现长距离、大范围的无损检测技术,其能实现现有无接触式检测工件难以到达的检测位置,其在管道、铁轨等工件的无损检测技术领域受到广泛关注。超声导波衰减小、传播距离远的特点使得超声导波检测技术的检测效率高,具有实时在线检测、监测工件内部状况的能力。而导波换能器用于产生和接收超声导波,是超声导波检测的核心部件,磁致伸缩导波换能器基于磁致伸缩效应与磁致伸缩逆效应,实现电磁能和机械能之间的相互转化,磁致伸缩导波换能器的机电转换系数决定了换能器的激励功率和接收效率。

4.目前,常用的导波检测系统使用的磁致伸缩材料是由ni或fecov轧制所得的薄带,其磁致伸缩系数较低,导致由该带材制备所得的导波换能器的换能效率低,对激励端的功率要求高,而接收端所能接收到的信号强度低,限制了导波检测的检测距离。虽然,现有技术中已将超声导波换能器以及超磁致伸缩材料应用于管道检测,但是由于超磁致伸缩材料自身存在加工性能差、机械性能差的缺陷,大大缩短其工作寿命,使用中容易出现磨损、失效等情况;同时超磁致伸缩材料具有电阻率低的特点,在高频磁场环境下存在明显的涡流效应,对检测的效果产生影响。

5.针对相关技术中采用现有的导波换能器以及超磁致伸缩材料对管道的缺陷检测效果不佳的问题,目前尚未给出有效的解决方案。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种用于管道检测的磁致伸缩导波换能器及管道检测系统,以克服现有技术的缺陷。

技术实现要素:

7.本发明的目的在于提供一种用于管道检测的磁致伸缩导波换能器及管道检测系统,能够对管道存在的裂痕、裂缝、破损、腐蚀和锈蚀等缺陷进行长距离、大范围的非接触式无损检测,检测精度高,使用寿命长。

8.本发明的另一目的在于提供一种用于管道检测的磁致伸缩导波换能器及管道检

测系统,多个磁致伸缩导波换能器能够沿管道的周向以阵列排布,用于大尺寸的管道(管道的直径大于或者等于1m)检测,在大尺寸管道中激发超声导波并接收回波,从而达到对大尺寸管道检测的目的。

9.本发明的目的可采用下列技术方案来实现:

10.本发明提供了一种用于管道检测的磁致伸缩导波换能器,包括至少一个振动件和能产生的第一振动信号并接收管道返回的第二振动信号的换能组件,所述换能组件与所述振动件连接,所述振动件与所述管道相接触;

11.所述换能组件将产生的第一振动信号通过所述振动件传递给所述管道;

12.所述管道的缺陷位置所返回的第二振动信号通过所述振动件回传给所述换能组件。

13.在本发明的一较佳实施方式中,所述换能组件与能接收、发送电磁信号的连接器连接,所述换能组件将所述连接器输送的第一电信号转换为所述第一振动信号传递给所述管道,且所述换能组件将接收到的所述第二振动信号转换为第二电信号对外输出。

14.在本发明的一较佳实施方式中,所述换能组件包括磁致伸缩元件、感应线圈组和永磁体,所述感应线圈组环设于所述磁致伸缩元件上,所述永磁体设置于所述振动件上,所述磁致伸缩元件通过所述永磁体与所述振动件连接。

15.在本发明的一较佳实施方式中,所述振动件包括第一振动部和第二振动部,所述第一振动部的内部形成有容置空间,所述永磁体设置于所述容置空间内,所述第一振动部上设有与所述容置空间连通的安装孔,所述振动件的端部穿过所述安装孔伸出人至所述容置空间内并与所述永磁体连接,所述第一振动部与所述第二振动部的一端面连接,所述第二振动部的另一相对端面与所述管道的表面相贴合。

16.在本发明的一较佳实施方式中,所述容置空间内设有限位槽,所述永磁体固定于所述限位槽内。

17.在本发明的一较佳实施方式中,所述振动件的数量为两个,两所述振动件间隔设置,所述磁致伸缩元件为柱状结构,且所述磁致伸缩元件的两端分别伸入至两所述磁致伸缩元件对应的所述容置空间内。

18.在本发明的一较佳实施方式中,所述用于管道检测的磁致伸缩导波换能器还包括外壳,所述外壳的一侧为敞口设置,两所述振动件和所述换能组件均设置于所述外壳内,且两所述振动部件上的所述第二振动部由敞口位置伸出至所述外壳的外部并与所述管道的表面相贴合;至少一个所述振动件与所述外壳的内壁之间夹设有簧片。

19.在本发明的一较佳实施方式中,一个所述振动件、所述换能组件、另一个所述振动件和所述簧片在所述外壳内由一侧内壁至另一相对侧内壁之间顺序压紧设置。

20.在本发明的一较佳实施方式中,所述振动件、所述永磁体、所述外壳和所述磁致伸缩元件之间形成封闭磁回路。

21.在本发明的一较佳实施方式中,所述外壳包括外壳主体、侧板和盖板,所述盖板位于与所述敞口相对的位置上,且所述盖板的两端分别与所述外壳主体和所述侧板连接,以在所述外壳主体、所述侧板与所述盖板之间围合形成容放所述振动件和所述换能组件的空间;所述簧片夹设与所述振动件与所述侧板之间。

22.在本发明的一较佳实施方式中,所述盖板上开设有第一通孔,所述连接器由所述

第一通孔处伸出至外部;

23.所述盖板上设置有至少两个第二通孔,所述第二通孔内设置有第一螺栓,所述第一螺栓的螺杆端伸入至所述外壳内并分别与对应的所述振动件连接。

24.在本发明的一较佳实施方式中,所述感应线圈组包括长度相同的多段感应线圈,相邻两段所述感应线圈在所述磁致伸缩元件上的缠绕方向相反,且每段所述感应线圈的长度等于所述磁致伸缩元件所产生的所述第一振动信号中导波的半个波长。

25.在本发明的一较佳实施方式中,所述磁致伸缩元件上由内缠绕有至少三层感应线圈组,每组所述感应线圈组中的所述感应线圈数量为三段。

26.在本发明的一较佳实施方式中,所述磁致伸缩元件为柱状结构,且所述磁致伸缩元件的谐振频率等于所述磁致伸缩元件激发导波的频率,所述磁致伸缩元件的长度满足如下公式:

[0027][0028]

其中,l为磁致伸缩元件的长度;f为谐振频率;e

33

为磁致伸缩元件沿振动方向的杨氏模量;ρ为沿振动方向的的密度。

[0029]

在本发明的一较佳实施方式中,所述磁致伸缩元件为复合材料,所述磁致伸缩元件中包括铽镝铁合金带材、粘接剂、偶联剂、固化剂和消泡剂,其中,所述铽镝铁合金带材为30份至70份,所述铽镝铁合金带材的厚度为45μm至1000μm,所述铽镝铁合金带材的宽度为1.0mm至20.0mm,所述粘接剂为20份至30份,所述偶联剂为0.3份至0.7份,所述固化剂和所述消泡剂共为0.2份至0.3份。

[0030]

在本发明的一较佳实施方式中,所述铽镝铁合金带材的化学式为tb

x

dy

1-x

fey;其中,0.27≤x≤0.4,1.8≤y≤2。

[0031]

在本发明的一较佳实施方式中,所述铽镝铁合金带材的化学式为tb

0.3

dy

0.7

fe2,所述磁致伸缩元件的制备方法包括如下步骤:

[0032]

步骤s1:熔炼形成tb

0.3

dy

0.7

fe2合金锭;

[0033]

步骤s2:在真空环境中将tb

0.3

dy

0.7

fe2合金锭加热至熔化;

[0034]

步骤s3:将熔化的tb

0.3

dy

0.7

fe2液体合金喷至具有转速的铜辊轮上,获得tb

0.3

dy

0.7

fe2合金带材;

[0035]

步骤s4:采用混有聚二甲基硅氧烷的乙醇溶液对所述tb

0.3

dy

0.7

fe2合金带材的表面进行处理;

[0036]

步骤s5:将所述tb

0.3

dy

0.7

fe2合金带材、所述粘接剂、所述偶联剂、所述固化剂和所述消泡剂混合形成第一预混合物;

[0037]

步骤s6:将所述第一预混合物转移至预设形状的模具腔中,并对所述第一预混合物在真空环境下进行除泡处理;

[0038]

步骤s7:对所述模具腔中的所述第一预混合物进行固化成型,得到所述磁致伸缩元件。

[0039]

在本发明的一较佳实施方式中,所述铽镝铁合金带材的化学式为tb

0.3

dy

0.7

fe2,所述磁致伸缩元件的制备方法包括如下步骤:

[0040]

步骤s1’:熔炼形成tb

0.3

dy

0.7

fe2合金锭;

[0041]

步骤s2’:对tb

0.3

dy

0.7

fe2合金锭进行破碎,并筛分获得tb

0.3

dy

0.7

fe2合金颗粒;

[0042]

步骤s3’:将tb

0.3

dy

0.7

fe2合金颗粒加入混有聚二甲基硅氧烷的乙醇溶液中,对所述tb

0.3

dy

0.7

fe2合金颗粒的表面进行处理;

[0043]

步骤s4’:将所述tb

0.3

dy

0.7

fe2合金颗粒、所述粘接剂、所述偶联剂、所述固化剂和所述消泡剂混合形成第二预混合物;

[0044]

步骤s5’:将所述第二预混合物转移至预设形状的模具腔中,并对所述第二预混合物在真空环境下进行除泡处理;

[0045]

步骤s6’:对所述模具腔中的所述第二预混合物进行固化成型,得到所述磁致伸缩元件。

[0046]

本发明提供了一种管道检测系统,包括多个上述的用于管道检测的磁致伸缩导波换能器,各所述用于管道检测的磁致伸缩导波换能器沿管道的周向设置于所述管道的外壁上,各所述用于管道检测的磁致伸缩导波换能器中的振动件分别与所述管道的外壁相接触。

[0047]

在本发明的一较佳实施方式中,所述管道检测系统还包括超声导波检测装置,各所述用于管道检测的磁致伸缩导波换能器中的感应线圈组通过对应的连接器串联后接入所述超声导波检测装置。

[0048]

由上所述,本发明的用于管道检测的磁致伸缩导波换能器及管道检测系统的特点及优点是:将换能组件与振动件连接,并且振动件与待检测的管道相接触,换能组件接收电磁信号并转换成第一振动信号,第一振动信号通过振动件传递给管道,通过振动在管道中激发扭转模态导波,扭转模态导波在沿管道的轴向传播过程中遇到管道的缺陷位置会产生回波,回波的振动即为所返回的第二振动信号,第二振动信号通过振动件回传给换能组件,从而可对管道存在的缺陷位置进行长距离、大范围的非接触式无损检测,检测精度高,使用寿命长。

[0049]

另外,针对大尺寸管道,可设置多个磁致伸缩导波换能器沿管道的周向以阵列排布,在大尺寸管道中激发超声导波并接收回波,从而达到对大尺寸管道检测的目的。

附图说明

[0050]

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

[0051]

其中:

[0052]

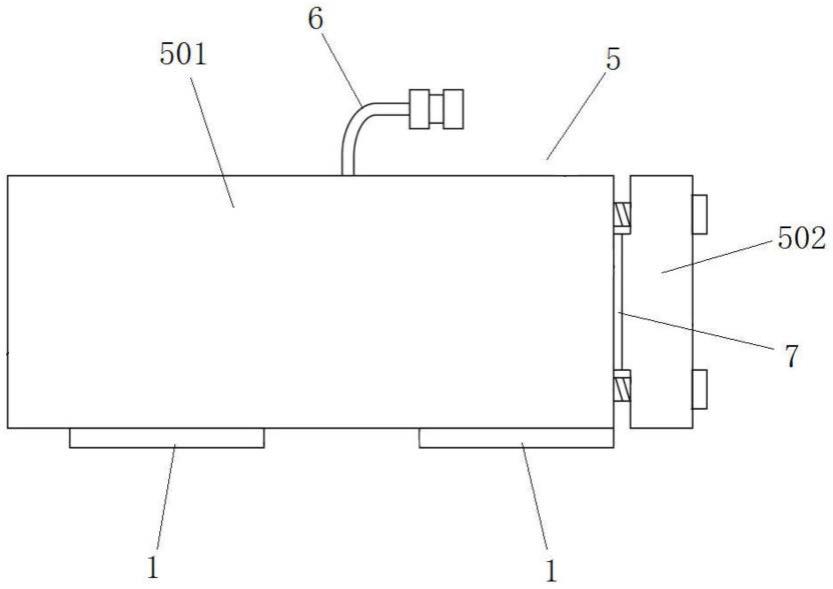

图1:为本发明用于管道检测的磁致伸缩导波换能器的正视图。

[0053]

图2:为本发明用于管道检测的磁致伸缩导波换能器的正视截面图。

[0054]

图3:为本发明用于管道检测的磁致伸缩导波换能器的俯视图。

[0055]

图4:为本发明用于管道检测的磁致伸缩导波换能器中振动件的正视图。

[0056]

图5:为本发明用于管道检测的磁致伸缩导波换能器中振动件的右视图。

[0057]

图6:为本发明用于管道检测的磁致伸缩导波换能器中振动件的俯视状态的内部结构示意图。

[0058]

图7:为本发明管道检测系统的结构示意图。

[0059]

本发明中的附图标号为:

[0060]

1、振动件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、容置空间;

[0061]

102、安装孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103、第二振动部件;

[0062]

104、第一振动部件;

ꢀꢀꢀꢀꢀꢀ

105、限位槽;

[0063]

2、磁致伸缩元件;

ꢀꢀꢀꢀꢀꢀꢀꢀ

3、感应线圈组;

[0064]

4、永磁体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、外壳;

[0065]

501、外壳主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502、侧板;

[0066]

503、盖板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、连接器;

[0067]

7、簧片;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、第一螺栓;

[0068]

9、第二螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、用于管道检测的磁致伸缩导波换能器;

[0069]

20、管道。

具体实施方式

[0070]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

[0071]

实施方式一

[0072]

如图1至图6所示,本发明提供了一种用于管道检测的磁致伸缩导波换能器,该用于管道检测的磁致伸缩导波换能器包括至少一个振动件1和换能组件,换能组件能产生的第一振动信号并接收管道20返回的第二振动信号,换能组件与振动件1连接,振动件1与管道20相接触;换能组件将产生的第一振动信号通过振动件1传递给管道20;管道20的缺陷位置所返回的第二振动信号通过振动件1回传给换能组件。

[0073]

本发明将换能组件与振动件1连接,并且振动件1与待检测的管道20相接触,换能组件接收电磁信号并转换成第一振动信号,第一振动信号通过振动件1传递给管道20,通过振动在管道20中激发扭转模态导波,扭转模态导波在沿管道20的轴向传播过程中遇到管道20的缺陷位置会产生回波,回波的振动即为所返回的第二振动信号,第二振动信号通过振动件1回传给换能组件,从而可对管道20存在的缺陷位置进行长距离、大范围的非接触式无损检测,检测精度高,使用寿命长,适于对管道进行检测和长时间的在线监测。

[0074]

在本发明的一个可选实施例中,如图1至图3所示,换能组件与能接收、发送电磁信号的连接器6连接,换能组件将连接器6输送的第一电信号转换为第一振动信号传递给管道20,且换能组件将接收到的第二振动信号转换为第二电信号对外输出。

[0075]

进一步的,连接器6可为但不限于带有sma接头的sma连接器(微波连接器)。换能组件通过sma连接器接收第一电磁信号并转化机械信号(即:第一振动信号),以超声导波的形式输出至待测管道20;同时换能组件将接收到的缺陷回波的机械信号(即:第二振动信号)转化为第二电磁信号,通过sma连接器输出回波信号。

[0076]

在本发明的一个可选实施例中,如图2所示,换能组件包括磁致伸缩元件2、感应线圈组3和永磁体4,感应线圈组3环设于磁致伸缩元件2的外表面,磁致伸缩元件2与振动件1连接,永磁体4设置于振动件1上,磁致伸缩元件2通过永磁体4与振动件1连接。在工作过程中,通过sma连接器传入电磁信号(即:激励信号),激励信号经过感应线圈组3产生交变磁场,在交变磁场和永磁体4产生的偏置磁场的作用下,由于磁致伸缩效应,磁致伸缩元件2产生与电磁信号频率相同的周期振动,并带动振动件1振动,通过振动件1在管道20中产生扭转模态超声导波。

[0077]

进一步的,永磁体4可采用但不限于钕铁硼磁铁制成。

[0078]

在本发明的一个可选实施例中,如图2、图4至图6所示,振动件1包括第二振动部件103和第一振动部件104,第二振动部件103的内部形成有容置空间101,永磁体4设置于容置空间101内,第二振动部件103上设有与容置空间101连通的安装孔102,振动件1的端部穿过安装孔102伸出人至容置空间101内并与永磁体4连接,第二振动部件103与第一振动部件104的一端面连接,第一振动部件104的另一相对端面与管道20的表面相贴合。

[0079]

其中,第二振动部件103为竖向设置的矩形块状结构,第一振动部件104为水平设置的板状结构,第二振动部件103与第一振动部件104可为一体成型,第二振动部件103与第一振动部件104配合使振动件1在整体上呈“t”形结构。

[0080]

进一步的,振动件1可采用但不限于45钢、硅钢或者铁镍合金制成。

[0081]

进一步的,如图2、图6所示,容置空间101内设有限位槽105,永磁体4固定于限位槽105内。

[0082]

进一步的,振动件1与管道20的耦合连接,两者之间的耦合方式可为但不限于压力或磁力。在振动件1与管道20的耦合位置施加超声波耦合剂,对振动件1与管道20进行粘合。当然,也可采用其他连接方式(如:卡固连接)将振动件1固定与管道20上。

[0083]

在本发明的一个可选实施例中,如图1、图2所示,振动件1的数量为两个,两振动件1间隔设置,磁致伸缩元件2为柱状结构,且磁致伸缩元件2的两端分别伸入至两磁致伸缩元件2对应的容置空间101内,并与永磁体4连接。

[0084]

进一步的,两个振动件1以及两个永磁体4均呈对称设置。

[0085]

进一步的,磁致伸缩元件2与永磁体4之间的连接方式可为粘接,采用但不限于环氧树脂胶作为粘接剂。

[0086]

在本发明的一个可选实施例中,如图1至图3所示,用于管道检测的磁致伸缩导波换能器还包括外壳5,外壳5的一侧(工作时,靠近管道20一侧)为敞口设置,两振动件1和换能组件均设置于外壳5内,且两振动件1上的第一振动部件104由敞口位置伸出至外壳5的外部并与管道20的表面相贴合;至少一个振动件1与外壳5的内壁之间夹设有簧片7,簧片7作为弹性件,能够保证外壳5、振动件1和换能组件之间在振动方向上紧密配合,有效提高磁致伸缩元件2的工作性能。

[0087]

进一步的,外壳5采用导磁材料制成。其中,导磁材料可为但不限于硬铝、工业纯铁、硅钢或者铁氧体。

[0088]

进一步的,如图2所示,一个振动件1、换能组件、另一个振动件1和簧片7在外壳5内由一侧内壁至另一相对侧内壁之间顺序压紧设置。通过该种方式能够向磁致伸缩元件2提供沿振动方向的预压应力,有效提高了磁致伸缩元件2的工作性能,有效延长了使用寿命。

[0089]

进一步的,振动件1、永磁体4、外壳5和磁致伸缩元件2之间形成封闭磁回路,有效降低了漏磁强度,提高了磁致伸缩元件2的磁化强度,提高机电转化效率。

[0090]

具体的,如图1至图3所示,外壳5包括外壳主体501、侧板502和盖板503,盖板503位于与敞口相对的位置上,且盖板503的两端分别与外壳主体501和侧板502连接,以在外壳主体501、侧板502与盖板503之间围合形成容放振动件1和换能组件的空间;簧片7夹设与振动件1与侧板502之间。

[0091]

进一步的,盖板503可采用但不限于工业纯铁制成。

[0092]

进一步的,如图1至图3所示,盖板503的中间位置开设有第一通孔,连接器6由第一通孔处伸出至外部;盖板503上设置有至少两个第二通孔,第二通孔内设置有第一螺栓8,第一螺栓8的螺杆端伸入至外壳5内并分别与对应的振动件1连接,第二通孔的孔径大于第一螺栓8的螺杆直径,从而将振动件1安装与外壳5内。

[0093]

进一步的,如图1至图3所示,侧板502与外壳主体501之间通过多个第二螺栓9连接。通过调节第二螺栓9的旋拧位置,可调节侧板502与簧片7之间的预紧力,进而可对磁致伸缩元件2所受到的预压应力进行调节。

[0094]

在本发明的一个可选实施例中,如图2所示,感应线圈组3包括长度相同的多段感应线圈,各段感应线圈沿磁致伸缩元件2的轴向排布,相邻两段感应线圈在磁致伸缩元件2上的缠绕方向相反,使得各段感应线圈所激发的导波在同一位置上形成增益,具有更好的激励效果。另外,每段感应线圈的长度l等于磁致伸缩元件2所产生的第一振动信号中导波的半个波长λ/2,通过半波长效应,实现最佳的激励效果。

[0095]

进一步的,磁致伸缩元件2上由内缠绕有至少三层感应线圈组3,每组感应线圈组3中的感应线圈数量为三段。

[0096]

进一步的,感应线圈可采用直径为0.3mm的漆包线,每段感应线圈的长度可为但不限于10mm。

[0097]

在本发明的一个可选实施例中,如图2所示,磁致伸缩元件2为柱状(或棒状)结构,且磁致伸缩元件2的谐振频率等于磁致伸缩元件2激发导波的频率,磁致伸缩元件2的长度满足如下公式:

[0098][0099]

其中,l为磁致伸缩元件的长度;f为谐振频率;e

33

为磁致伸缩元件沿振动方向的杨氏模量;ρ为沿振动方向的的密度。

[0100]

在一个具体实施例中,磁致伸缩元件2的长度l可为30mm,磁致伸缩元件2的直径可为8mm,磁致伸缩元件2的谐振频率和磁致伸缩元件2激发导波的频率均为100khz。

[0101]

在本发明的一个可选实施例中,磁致伸缩元件2为复合材料,磁致伸缩元件2中包括铽镝铁合金带材、粘接剂、偶联剂、固化剂和消泡剂,其中,铽镝铁合金带材为30份至70份,铽镝铁合金带材的厚度为45μm至1000μm,铽镝铁合金带材的宽度为1.0mm至20.0mm,粘接剂为20份至30份,偶联剂为0.3份至0.7份,固化剂和消泡剂共为0.2份至0.3份。其中,铽镝铁合金带材的化学式为tb

x

dy

1-x

fey;其中,0.27≤x≤0.4,1.8≤y≤2。

[0102]

在本发明的一个可选实施例中,铽镝铁合金带材的化学式为tb

0.3

dy

0.7

fe2,磁致伸缩元件2的制备方法包括如下步骤:

[0103]

步骤s1:悬浮熔炼形成tb

0.3

dy

0.7

fe2合金锭;

[0104]

步骤s2:在真空环境中将tb

0.3

dy

0.7

fe2合金锭加热至熔化;

[0105]

具体的,将tb

0.3

dy

0.7

fe2合金锭放入真空甩带炉的感应线圈中,将真空室抽真空至真空度小于或者等于2.0

×

10-3

pa,之后通入氩气至压力为0.020mpa;在氩气的保护条件下,中频感应加热tb

0.3

dy

0.7

fe2合金锭至熔化。

[0106]

步骤s3:将熔化的tb

0.3

dy

0.7

fe2液体合金喷至具有转速的铜辊轮上,获得tb

0.3

dy

0.7

fe2合金带材;

[0107]

其中,铜辊轮为水冷铜辊轮,铜辊轮的转速为300转/min。

[0108]

其中,所获得的tb

0.3

dy

0.7

fe2合金带材的厚度为200μm、宽度为1.5mm。

[0109]

步骤s4:采用混有聚二甲基硅氧烷的乙醇溶液对一定数量的tb

0.3

dy

0.7

fe2合金带材的表面进行处理;

[0110]

具体的,将tb

0.3

dy

0.7

fe2合金带材加入混有聚二甲基硅氧烷的乙醇溶液中,处理20min后滤除溶液,烘干得到表面处理后的tb

0.3

dy

0.7

fe2合金带材,处理后的tb

0.3

dy

0.7

fe2合金带材的表面具有更好的粘着性。

[0111]

步骤s5:按预设的混合比例,将tb

0.3

dy

0.7

fe2合金带材、粘接剂、偶联剂、固化剂和消泡剂混合形成第一预混合物;

[0112]

步骤s6:将第一预混合物转移至预设形状(可根据磁致伸缩元件2的形状制作模具)的模具腔中,并对第一预混合物在真空环境下进行除泡处理;

[0113]

具体的,模具所处的真空环境为小于或者等于10-3

pa,除泡时间为20min至40min。

[0114]

步骤s7:对模具腔中的第一预混合物进行固化成型(需要2h至5h),再进行硬化(8h至24h),得到磁致伸缩元件2。在对第一混合物进行固化成型过程中,可通过设置一定的磁场、压力和温度条件来保证第一混合物顺利固化成型。

[0115]

在本实施例中,铽镝铁合金带材沿厚度方向取向为《110》或《112》,各铽镝铁合金带材沿磁场方向排列。

[0116]

在本发明的另一个可选实施例中,铽镝铁合金带材的化学式为tb

0.3

dy

0.7

fe2,磁致伸缩元件2的制备方法包括如下步骤:

[0117]

步骤s1’:悬浮熔炼形成tb

0.3

dy

0.7

fe2合金锭;

[0118]

步骤s2’:对tb

0.3

dy

0.7

fe2合金锭在氩气环境中进行破碎,破碎后进行球磨并筛分获得粒径为200μm至250μm的tb

0.3

dy

0.7

fe2合金颗粒;

[0119]

步骤s3’:将tb

0.3

dy

0.7

fe2合金颗粒加入混有聚二甲基硅氧烷的乙醇溶液中,处理20min后滤除溶液,烘干得到表面处理后的tb

0.3

dy

0.7

fe2合金颗粒,处理后的tb

0.3

dy

0.7

fe2颗粒的表面具有更好的粘着性;

[0120]

步骤s4’:按预设的混合比例,将tb

0.3

dy

0.7

fe2合金颗粒、粘接剂、偶联剂、固化剂和消泡剂混合形成第二预混合物;

[0121]

步骤s5’:将第二预混合物转移至预设形状的模具腔中(可根据磁致伸缩元件2的形状制作模具),并对第二预混合物在真空环境下进行除泡处理;

[0122]

具体的,模具所处的真空环境为小于或者等于10-3

pa,除泡时间为20min至40min。

[0123]

步骤s6’:对模具腔中的所述第二预混合物进行固化成型(需要2h至5h),再进行硬化(8h至24h),得到磁致伸缩元件2。在对第二混合物进行固化成型过程中,可通过设置一定的磁场、压力和温度条件来保证第二混合物顺利固化成型。

[0124]

本发明的用于管道检测的磁致伸缩导波换能器的特点及优点是:

[0125]

一、该用于管道检测的磁致伸缩导波换能器,通过振动在管道20中激发扭转模态导波,扭转模态导波在沿管道20的轴向传播过程中遇到管道20的缺陷位置会产生回波,从而使返回的振动信号通过振动件1回传给换能组件,可对管道20存在的缺陷位置进行长距离、大范围的非接触式无损检测,检测精度高,使用寿命长。

[0126]

二、该用于管道检测的磁致伸缩导波换能器中,磁致伸缩元件2为磁致伸缩复合材

料,采用该磁致伸缩复合材料作为发射和接受导波的功能元件,具有良好的加工性能,制备工艺操作简单,成本低廉,在实际生产中具有推广前景。

[0127]

三、该用于管道检测的磁致伸缩导波换能器中,磁致伸缩元件2具有良好的磁致伸缩性能,电阻率高,在高频磁场条件下涡流效应小,机电转换效率高,极好地满足超声导波换能器的性能需求。

[0128]

四、该用于管道检测的磁致伸缩导波换能器,采用磁致伸缩元件2与振动件1配合的结构,避免了磁致伸缩元件2与待测管道20表面的直接接触,降低了磁致伸缩元件2在使用过程中存在的磨损,同时向磁致伸缩元件2施加了一定的预压应力,有效延长了磁致伸缩元件2的使用寿命。

[0129]

五、该用于管道检测的磁致伸缩导波换能器,具有结构简单、机电转化效率高等特点,适用于对管道20进行长距离的无接触式检测,同时适用于对管道20进行长时间在线监测;通过沿管道20的周向排布的设置方式,可适用于大尺寸管道20的检测。

[0130]

实施方式二

[0131]

如图7所示,本发明提供了一种管道检测系统,该管道检测系统包括多个上述的用于管道检测的磁致伸缩导波换能器10,各用于管道检测的磁致伸缩导波换能器10沿管道20的周向设置于管道20的外壁上,各用于管道检测的磁致伸缩导波换能器10中的振动件1分别与管道20的外壁相接触。

[0132]

进一步的,各用于管道检测的磁致伸缩导波换能器10在管道20的外壁上间隔且对称排布。

[0133]

在本发明的一个可选实施例中,管道检测系统还包括超声导波检测装置(为现有装置或系统),各用于管道检测的磁致伸缩导波换能器10中的感应线圈组3通过对应的连接器6串联后接入外部的超声导波检测装置。

[0134]

本发明的管道检测系统在使用过程中,可适用于对大尺寸直径的管道20进行检测,各用于管道检测的磁致伸缩导波换能器10沿管道20的周向设置于管道20的外壁上,以在管道20中激发扭转模态导波,超声导波检测装置向各用于管道检测的磁致伸缩导波换能器10中输入电磁信号(即:激励信号),激励信号经过各感应线圈组3产生交变磁场,在交变磁场和永磁体4产生的偏置磁场的作用下,由于磁致伸缩效应,磁致伸缩元件2产生与电磁信号频率相同的周期振动,并带动各振动件1的振动(即:产生第一振动信号),通过各振动件1在管道20中产生扭转模态超声导波,超声导波在管道20中沿轴向传播,在管道20的缺陷处发生反射,产生反向的缺陷回波,缺陷回波反向传播,经过各用于管道检测的磁致伸缩导波换能器10位置时会带动对应的各磁致伸缩元件2发生振动(即:产生第二振动信号),由于磁致伸缩逆效应,磁致伸缩元件2内部的磁化强度发生变化,从而在各感应线圈组3中感应出电磁信号,即回波信号。通过将回波信号传送至超声导波检测装置中,并比较激励信号与回波信号之间的时间差,以及结合导波传播的波速,即可获知管道20中缺陷所在位置,达到管道20检测的目的。

[0135]

本发明的管道检测系统的特点及优点是:

[0136]

该管道检测系统中,通过用于管道检测的磁致伸缩导波换能器10的布设,可提高信号的机电转换效率,从而可接收到幅值更大、可识别性更好的回波信号;通过改变用于管道检测的磁致伸缩导波换能器10的设置方向,也可以在管道20中激发出纵向模态的导波,

从而满足不同尺寸的管道20的检测需求。

[0137]

以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1