一种车轮总成隔振性能的测试方法与流程

1.本发明涉及汽车零部件性能测试技术领域,具体涉及一种车轮总成隔振性能的测试方法。

背景技术:

2.汽车的车内、外噪声对车辆的舒适性和产品的认同度产生重大影响。随着新能源发展战略的推进,新能源车型的nvh性能提升需求与日俱增,其中,传统发动机噪声掩蔽效应消失后,路噪在整车噪声中所占比例达到40%,对整车舒适性的影响占比越来越大。

3.车轮作为整车路噪的激励源,直接影响着整车的路噪水平。而新能源车需要大尺寸轮胎支撑动力总成的整体高度,需要低滚阻轮胎增加续航里程,需要低扁平比轮胎满足运动风格,以上需求对路噪性能提升带来严峻挑战,因此有必要开展车轮振动噪声控制技术研究。

4.目前,国内外对车轮振动噪声控制方面的研究,主要包含轮胎辐射噪声控制和车轮振动传递特性控制两个方面。为了有效控制车轮振动传递,有制定对应的单体控制指标,以表征其振动传递特性的优劣。如cn104344937 a中公开的一种汽车车轮隔振性能测试方法,该测试方法以车轮力传递率来表征车轮的隔振性能,弥补了该项单体控制指标的空白。cn105510057 a中公开了一种自由状态下车轮力传递函数测试方法及装置,该测试方在前一测试方法的集成上对测试装置进行了巧妙设计,提高了测试工作效率。cn 112033704 a中公开了一种车轮隔振性能的测试方法,该测试方法以轮辋和胎皮的侧向刚度比值表征车轮侧向隔振性能。但前两种测试方法表征了车轮系统级的振动传递特性,未将控制指标分解至零部件级,进而无法针对性地指导车轮的设计和优化工作。第三种测试方法将车轮系统的控制指标分解至轮辋和轮胎两个单独的零部件进行测试,在测试轮辋侧向刚度时,需要将车轮总成拆分成轮辋和轮胎两个部件,从而无法体现两者之间的相互联系和影响,即未能从车轮总成中提取轮辋侧向刚度,降低了测试结果的准确性。

技术实现要素:

5.本发明的目的在于提供一种车轮总成隔振性能的测试方法,以从车轮总成系统中提取表征轮辋侧向刚度特性的参数指标,从而提升测试结果的准确性,为轮辋的设计和优化工作提供重要的评价指标,并进一步为车轮的设计和优化工作提供更有针对性的指导,为整车路噪的控制奠定基础。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种车轮总成隔振性能的测试方法,包括以下步骤:

8.s1、测试轮胎的侧向刚度;

9.s2、将车轮悬挂于固定支架上使其处于自由状态,以轮心的中心孔上边缘处为第一测试点,以轮心的中心孔下边缘处为第二测试点;

10.s3、采用锤击法对自由状态下的车轮进行侧向敲击,得到第一测试点的原点频率

响应函数h

11

、第一测试点的跨点频率响应函h

12

、第二测试点的原点频率响应函数h

22

、第二测试点的跨点频率响应函数h

21

;

11.s4、对得到的四个频率响应函数进行算术平均求值,得到车轮虚拟中心的等效原点频率响应函数h

00

,以等效原点频率响应函数h

00

中的第一个波谷为车轮的第一阶侧向模态的反共振峰频率值f4,以等效原点频率响应函数h

00

中的第一个波峰为车轮的第一阶侧向模态的共振峰频率值f3,以等效原点频率响应函数h

00

中的第二个波谷为车轮的第二阶侧向模态的反共振峰频率值f2,以等效原点频率响应函数h

00

中的第二个波峰为车轮的第二阶侧向模态的共振峰频率值f1;

12.s5、根据公式ⅰ计算得到轮辋的侧向刚度k2;

[0013][0014]

式ⅰ中,m

t

表示车轮的总质量;

[0015]

s6、以轮辋的侧向刚度与轮胎的侧向刚度比值表征车轮隔振性能。

[0016]

根据上述技术手段,通过以车轮总成系统为测试对象,并从车轮总成系统的测试结果中提取表征轮辋侧向刚度特性的参数指标,不仅有效保证了测试结果的准确性,从而为轮辋的设计和优化工作提供了更加真实准确的评价指标,同时,还避免了将车轮总成拆分成轮辋和轮胎存在操作繁琐的问题。

[0017]

其中,轮胎的侧向刚度采用现有常规的方法进行测试。

[0018]

优选的,所述s3中,锤击法具体包括以下步骤:

[0019]

a1、在第一测试点和第二测试点上均布置加速度振动传感器,通过连接线将两个加速度振动传感器连接至数据采集系统的输入端,通过连接线将力锤连接至数据采集系统的输入端,所述数据采集系统的输出端与计算机连接;

[0020]

a2、使用力锤侧向敲击第一测试点附近区域,通过数据采集系统采集得到力锤的力信号和两个加速度振动传感器的加速度振动信号,以第一测试点的加速度振动信号与力锤的力信号之比作为第一测试点的原点频率响应函数h

11

,以第二测试点的加速度振动信号与力锤的力信号之比作为第二测试点的跨点频率响应函数h

21

;

[0021]

a3、使用力锤侧向敲击第二测试点附近区域,通过数据采集系统采集得到力锤的力信号和两个加速度振动传感器的加速度振动信号,以第二测试点的加速度振动信号与力锤的力信号之比作为第二测试点的原点频率响应函数h

22

,以第一测试点的加速度振动信号与力锤的力信号之比作为第一测试点的跨点频率响应函数h

12

。

[0022]

优选的,所述s5中,在计算轮辋侧向刚度k2之前,需对自由状态下的车轮物理模型进行简化,忽略其结构阻尼,转化为三自由度的无阻尼自由振动系统;

[0023]

其中,m1为轮胎的质量,k1为轮胎的侧向刚度,m2为轮辋的质量,k2为轮辋的侧向刚度,m3为轮心的质量,m

t

为车轮的总质量,f3为轮心受到的激励力;

[0024]

由牛顿定律,可得上述自由振动系统的自由运动微分方程为:

[0025][0026]

式ⅱ中,x1表示轮胎的位移,x2表示轮辋的位移,x3表示轮心的位移,表示轮胎的

加速度,表示轮辋的加速度,表示轮心的加速度;

[0027]

对式ⅱ求解,可得到车轮系统的阻抗矩阵z(ω)为:

[0028][0029]

式ⅲ中,ω为自由振动系统的角频率;

[0030]

对阻抗矩阵z(ω)求逆得到自由振动系统的频率响应函数矩阵h(ω)为;

[0031][0032]

提取频率响应函数矩阵h(ω)中第一行第一列元素作为轮心的等效质心的原点频率响应函数h

33

(ω),该值同时也能够作为轮辋虚拟中心的等效原点频率响应函数,

[0033][0034]

当原点频率响应函数h

33

(ω)的分母为0时,|h

33

(ω)|为最大值,设ω1、ω3为h

33

(ω)自由振动系统的共振峰对应角频率;当原点频率响应函数h

33

(ω)的分子为0时,|h

33

(ω)|=0,设ω2、ω4为h

33

(ω)的自由振动系统的反共振峰对应角频率;由角频率与频率之间的关系可得:ω1=2πf1,ω2=2πf2,ω3=2πf3,ω4=2πf4,f1为h

00

曲线中提取的车轮的第二阶侧向模态的共振峰频率;f2为h

00

曲线中提取的车轮的第二阶侧向模态的反共振峰频率;f3为h

00

曲线中提取的车轮的第一阶侧向模态的共振峰频率;f4为h

00

曲线中提取的车轮的第一阶侧向模态的反共振峰频率,其中,车轮的质量为m

t

=m1+m2+m3;

[0035]

联立求解得到所述的轮辋侧向刚度k2;

[0036][0037]

优选的,所述s6中,若轮辋的侧向刚度和轮胎的侧向刚度比值≥5,则表示车轮系统的隔振性能满足路噪结构噪声的控制要求,若轮辋的侧向刚度和轮胎的侧向刚度比值<5,则表示车轮系统的隔振性能不达标。

[0038]

优选的,所述s2中,车轮悬挂于固定支架上时,车轮离地面的距离≥150mm。

[0039]

本发明的有益效果:

[0040]

本发明的车轮总成隔振性能的测试方法,基于试验测试和理论计算相结合的方式,并利用轮辋的侧向刚度与轮胎的侧向刚度比值来表征车轮隔振性能,有助于实现整车路噪结构声的良好控制,同时,通过以车轮总成系统作为测试对象,实现了从车轮总成系统中提取表征轮辋侧向刚度特性的参数指标,有效保证了测试结果的准确性,为轮辋的设计

和优化工作提供重要的评价指标,进一步为车轮的设计和优化工作提供更有针对性的指导,为整车路噪的控制奠定了良好的基础,在汽车零部件性能测试技术领域,具有推广应用价值。

附图说明

[0041]

图1为车轮的结构示意图;

[0042]

图2为本发明测试方法中车轮和设备连接的结构示意图;

[0043]

图3为本发明的车轮虚拟中心的原点频响曲线图;

[0044]

图4为本发明的车轮系统简化三自由模型示意图;

[0045]

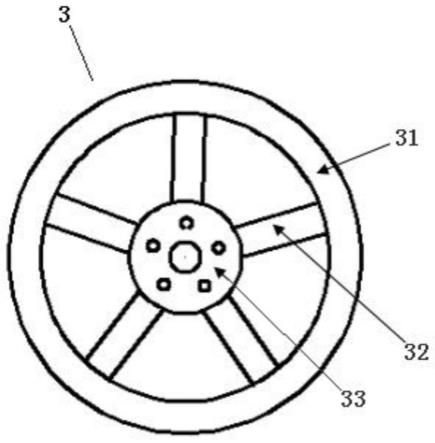

其中,1-固定支架;2-橡胶绳;3-车轮,31-轮胎,32-轮辋,33-轮心;4-轮辋虚拟中心;5-第二加速度振动传感器;6-第二激励点;7-第一激励点;8-第一加速度振动传感器;11-连接线;12-力锤;13-数据采集系统;14-网线;15-计算机。

具体实施方式

[0046]

以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

[0047]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0048]

实施例

[0049]

一种车轮总成隔振性能的测试方法,包括以下步骤:

[0050]

s1、采用常规测试方法测试轮胎的侧向刚度;

[0051]

s2、如图1和图2所示,将车轮3用橡胶绳2悬挂于固定支架1上,要求车轮3的总质量不超过橡胶绳2的承载能力,且车轮3吊起后与地面间具有一定的间隙(不小于150mm),使其处于自由状态,以实现车轮系统的自由状态边界条件;其中,车轮3由轮胎31、轮辋32和轮心33组成;

[0052]

在轮心33的中心孔的上边缘处布置第一加速度振动传感器8,以作为第一测试点,以轮心33的中心孔的下边缘处布置第二加速度振动传感器5,以作为第二测试点,两个振动传感器以车轮的圆心为对称点呈上下对称分布,并分别通过连接线9和10与采集系统13相连。同样,通过连接线11将一个力锤12连接至数据采集系统13的输入端。数据采集系统13的输出端网口通过网线14与计算机15进行连接,实现数据采集与分析计算功能;

[0053]

s3、使用力锤12侧向(即局部坐标系x向,下同)敲击第一激励点7(位于第一加速度振动传感器8的正上方),将第一加速度振动传感器8的振动信号值除以力锤12的力信号值,即可得到第一测试点的原点频率响应函数h

11

;将第二加速度振动传感器5的振动信号值除以力锤12的力信号值,即可得到第二测试点的跨点频率响应函数h

21

;同理,使用力锤12侧向

敲击第二激励点6(位于第二加速度振动传感器5的正下方),将第一加速度振动传感器8的振动信号值除以力锤12的力信号值,即可得到第一测试点的跨点频率响应函h

12

,将第二加速度振动传感器5的振动信号值除以力锤12的力信号值,即可得到第二测试点的原点频率响应函数h

22

;

[0054]

s4、对得到的四个频率响应函数进行算术平均求值得到车轮虚拟中心的等效原点频率响应函数h

00

,即:

[0055]

如图3所示,对计算得到的等效原点频率响应函数曲线进行波峰和波谷物理意义的识别,以等效原点频率响应函数h

00

中的第一个波谷为车轮的第一阶侧向模态的反共振峰频率值f4,以等效原点频率响应函数h

00

中的第一个波峰为车轮的第一阶侧向模态的共振峰频率值f3,以等效原点频率响应函数h

00

中的第二个波谷为车轮的第二阶侧向模态的反共振峰频率值f2,以等效原点频率响应函数h

00

中的第二个波峰为车轮的第二阶侧向模态的共振峰频率值f1;

[0056]

s5、分析和计算轮辋的侧向刚度,如图4所示,对自由状态下的车轮物理模型进行简化假设,忽略其结构阻尼,转化为三自由度的无阻尼自由振动系统;

[0057]

其中,轮胎31等效为质量为m1的质量块,k1为轮胎的侧向刚度,轮辋32等效为质量为m2的质量块,k2为轮辋的侧向刚度,轮心33等效为质量为m3的质量块,m

t

为车轮的总质量,f3为轮心受到的激励力;

[0058]

由牛顿定律,可得上述自由振动系统的自由运动微分方程为:

[0059][0060]

式ⅱ中,x1表示轮胎31的位移,x2表示轮辋32的位移,x3表示轮心33的位移,表示轮胎31的加速度,表示轮辋32的加速度,表示轮心33的加速度;

[0061]

对式ⅱ求解,可得到车轮系统的阻抗矩阵z(ω)为:

[0062][0063]

式ⅲ中,ω为自由振动系统的角频率;

[0064]

对阻抗矩阵z(ω)求逆得到自由振动系统的频率响应函数矩阵h(ω)为;

[0065][0066]

提取频率响应函数矩阵h(ω)中第一行第一列元素作为轮心33的等效质心的原点频率响应函数h

33

(ω),该值同时也能够作为轮辋虚拟中心4的等效原点频率响应函数,

[0067][0068]

当原点频率响应函数h

33

(ω)的分母为0时,|h

33

(ω)|为最大值,设ω1、ω3为h

33

(ω)自由振动系统的共振峰对应角频率;当原点频率响应函数h

33

(ω)的分子为0时,|h

33

(ω)|=0,设ω2、ω4为h

33

(ω)的自由振动系统的反共振峰对应角频率;由角频率与频率之间的关系可得:ω1=2πf1,ω2=2πf2,ω3=2πf3,ω4=2πf4,f1为h

00

曲线中提取的车轮的第二阶侧向模态的共振峰频率;f2为h

00

曲线中提取的车轮的第二阶侧向模态的反共振峰频率;f3为h

00

曲线中提取的车轮的第一阶侧向模态的共振峰频率;f4为h

00

曲线中提取的车轮的第一阶侧向模态的反共振峰频率,其中,车轮的总质量为m

t

=m1+m2+m3;

[0069]

联立求解得到轮辋32的侧向刚度k2;

[0070][0071]

式ⅰ中,m

t

表示车轮的总质量;

[0072]

s6、以轮辋的侧向刚度与轮胎的侧向刚度比值表征车轮隔振性能;若轮辋的侧向刚度和轮胎的侧向刚度比值≥5,则表示车轮系统的隔振性能满足路噪结构噪声的控制要求,若轮辋的侧向刚度和轮胎的侧向刚度比值<5,则表示车轮系统的隔振性能不达标。通常情况下,轮胎的侧向刚度为固定值,因此,轮辋32的侧向刚度值k2在一定范围内越大越好。

[0073]

本发明的车轮总成隔振性能的测试方法,基于试验测试和理论计算相结合的方式,并利用轮辋的侧向刚度与轮胎的侧向刚度比值来表征车轮隔振性能,有助于实现整车路噪结构声的良好控制,同时,通过以车轮总成系统作为测试对象,实现了从车轮总成系统中提取表征轮辋侧向刚度特性的参数指标,为轮辋的设计和优化工作提供重要的评价指标,进一步为车轮的设计和优化工作提供更加有针对性的指导,为整车路噪的控制奠定了良好的基础。

[0074]

以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1