一种pH变色指示型硅胶及其制备方法与流程

一种ph变色指示型硅胶及其制备方法

技术领域

1.本发明涉及ph指示硅胶技术领域,尤其涉及一种ph变色指示型硅胶及其制备方法。

背景技术:

2.硅胶是一种高活性吸附材料,具有丰富的微孔结构,通常使用碱性助剂提高硅胶孔容,能够吸收比自身重量高1.5~2倍的水,广泛应用于各种行业领域的干燥脱水。特别是在宠物垫料领域,因为硅胶自身无毒无味的特性,对宠物没有任何毒副作用,再加上能够吸收并锁住宠物排泄物产生的异味,被越来越多的宠物主人视为宠物垫料的首选材料之一。由于硅胶在宠物垫料领域广泛的应用,随着宠物主人对宠物健康问题的日益关注,宠物主人对垫料的使用性能也提出了更多的需求,希望硅胶在具备能够吸收排泄物并锁住异味的基础功能外,还能够指示宠物的健康状况,便于对宠物健康状态的监控。

3.作为宠物垫料之一的猫砂在国内外都是一种消耗量非常大的宠物物品,市场需求量大。而目前猫砂种类多样,其中,因为硅胶自身无毒无味、无毒副作用,且可吸附排泄物的异味,也成为猫砂的首选材料之一。而据国内外动物研究机构研究发现,猫的正常尿液为弱酸性,ph值在5.5-7.5之间。ph偏高的尿液易导致镁结晶的形成,ph偏低的尿液易导致钙结晶的形成。因此,可以通过检验猫尿ph值来预知猫的健康状况。

4.但是,目前的绝大部分猫砂产品都是基础猫砂,很少具有附加功能。而对于已开发的少量健康指示猫砂,其性能与真正的客户需求还有差距。例如申请人早期申请的专利cn200910019434.5,其公开了一种猫尿液ph指示材料及其制备方法,该材料利用溴百里酚蓝和甲基红作为指示剂,当宠物排泄物显示尿液偏红或偏蓝时,表示宠物的健康状况出现了问题,其起到指示猫咪健康问题的作用。但是,该专利的猫尿液ph指示材料的生产工艺较为传统,涉及调控染料ph、浸泡染色、再烘干处理等工序,因所使用的染料属于碱溶性染料,而作为染料载体的硅胶也偏碱性(由于硅胶提前采用氨水等碱性扩孔助剂进行扩孔处理),需要在染色过程中加入大量酸进行调节,才能达到符合猫尿正常ph的外观颜色,而加酸不仅容易导致染料析出问题,浸泡过程中还会产生染料废液,需要对废液进行排放。而染料由于其不耐高温的性质其在烘干过程中容易因挥发而损失,造成染料的浪费。而碱性扩孔助剂的挥发性较强,会破坏部分二氧化硅内孔,存留在硅胶颗粒孔道内的不同残留量的碱性助剂会在染色过程中影响上色效果和硅胶外观均匀度,烘干产生的氨汽腐蚀生产设备,排放水中亦存在氨氮超标风险。

5.因此,现有ph指示硅胶工艺还有待进一步优化。

技术实现要素:

6.针对现有ph指示硅胶制备方法的成本高、步骤繁琐,制备的ph指示硅胶的染色不均、品质不高的问题,本发明提供了一种节能降耗的ph变色指示型硅胶制备方法,提高硅胶颗粒上色均匀度,在节能降耗并提高了生产效率,减少了硅胶原料生产排放水的氨氮含量,

有利于保护环境。

7.为解决上述问题,本发明提供了以下技术方案:

8.本发明提供一种ph变色指示型硅胶的制备方法,其包括以下步骤:

9.s1、向原料硅胶颗粒中加入酸性助剂进行浸泡,保持硅胶颗粒的ph为3~7。所述酸性助剂起到扩孔作用。优选地,将原料硅胶进行水洗除盐。

10.优选地,s1步骤中,所述酸性助剂选自硝酸铝、硫酸铝、硫酸铝钾中的一种或多种。

11.作为宠物垫料的硅胶猫砂孔容一般>0.7ml/g,生产过程中为了实现扩孔,普遍使用氨水、硫酸铵或碳酸铵等价格较低的碱性物料作为助剂,ph在6~8之间,其扩孔的机理是降低湿硅胶在烘干脱水过程中的孔道表面张力,但碱性助剂的挥发性较强,会破坏部分二氧化硅内孔,烘干产生的氨汽腐蚀生产设备,排放水中亦存在氨氮超标风险,存留在孔道内的不同残留量碱性助剂会在染色过程中影响上色效果和外观均匀度,染色过程需要加大量的酸进行中和调节,以使显色颗粒达到猫尿正常ph范围。因此,本技术突破性地改用硝酸铝、硫酸铝、硫酸铝钾等酸性助剂,这类助剂利用硅铝配位作用使硅胶孔道在烘干过程中不塌陷,且该助剂在孔道内不易挥发,避免了其因挥发对生产设备的腐蚀风险,实验证明,采用这类酸性助剂生产出的指示硅胶产品颗粒上色均匀度得到大幅度地提升,且使用酸性助剂扩孔后的硅胶颗粒呈酸性,在后续染色过程中可省去加酸的步骤,节约了酸的消耗和使用,可以直接将染料配制好后进行上色,直接喷涂无废液排放,节能降耗并提高了生产效率,减少了硅胶原料生产排放水的氨氮含量,有利于保护环境。

12.可选地,s1步骤中,在酸性助剂中浸泡的条件为:浸泡温度为20~90℃,浸泡时间为3~24h,浸泡浓度0.01%~1%。

13.s2、收集上一步处理后的湿硅胶颗粒,进行脱水干燥后,再将烘干的硅胶颗粒按照粒度0.5~2mm进行分级筛选,将其作为染胶原料。

14.优选地,s2步骤中,脱水干燥的温度为:80~150℃,烘干时间4~36h。

15.s3、将ph指示染液加入到前述硅胶颗粒中充分混匀,使染液均匀的进入硅胶孔道并被硅胶颗粒吸附,使染色后的硅胶颗粒的含水量保持在15%~50%,作为变色指示硅胶颗粒。

16.上述ph指示染料中采用的指示剂包括但不限于甲基红和溴百里酚蓝,还包括其它能够起到酸碱变色指示作用的染料,如甲基橙、甲基紫、甲基黄、刚果红、溴甲酚绿、中性红、酚红、乙氧基黄叱精、百里酚蓝、酚酞、溴酚蓝、甲酚红、百里酚酞、喹哪啶红、儿茶酚紫、石蕊、间甲酚紫、萘酚苯等指示剂均包含在内。

17.可选地,s3步骤中,所述ph指示染液的制备方法为:将染料a与染料b按照1/100~1/2的重量比例进行混合并将其溶解在碱性溶液中,染料质量百分浓度为0.05%~1%;再向其中添加体积百分浓度为5%~50%的分散助剂,搅拌均匀后,得到ph指示染液。

18.其中,染料a为甲基橙、溴甲酚绿、乙氧基黄叱精、甲基红、百里酚蓝或喹哪啶红;染料b为儿茶酚紫、石蕊、溴百里酚蓝、间甲酚紫或萘酚苯。

19.优选地,染料b与染料a的质量比为16:1。实验证明,该比例条件下,指示型硅胶的指示效果最佳,变色敏感性更高。

20.优选地,所述分散助剂为聚乙二醇或聚乙烯吡咯烷酮。由于硅胶在物质结构上与木屑、膨润土等不同,它具有吸水速度快、吸收量大的特点,若采用常规方法进行使用,ph指

示剂在硅胶表面上的显色不明显。本技术中,通过添加了一种水溶性的分散剂,增加了ph指示剂在水溶液中的分散性,使得指示剂能够很均匀地负载在硅胶上,使宠物尿液与ph指示剂发生作用而显色。而实验证明,多种不同的分散助剂中,聚乙二醇和聚乙烯吡咯烷酮对指示剂的分散效果最佳,可提高指示剂在硅胶上的分散均匀度,且能够提高负载到硅胶上后遇溶液显色的敏感性。而使用聚乙二醇作为分散剂有利于降低制造成本。因此,优选地采用聚乙二醇作为分散剂。

21.实验证明,分散剂质量百分比在5%以上均可达到产品性能的要求。可选地,所述分散剂的浓度为5%~20%。最优选地,分散剂的质量百分比浓度控制在5%,此条件下能最大程度地节约分散剂的成本。

22.为寻找最佳的分散剂剂添加顺序,申请人通过实验发现,如果先添加指示剂,后添加分散剂会造成指示剂进入硅胶内部而外部会被分散剂包裹,造成遇溶液显色效果缓慢;而采用先添加分散剂后添加指示剂或先将这两者预混合,然后再进行硅胶浸染,有利于指示剂分子与溶液充分接触,所以显色效果都较快。同时考虑工艺简单化和易控制的问题,优选采用先预混合指示剂及分散剂,再利用其进行硅胶浸泡或喷染的工艺方法来制备ph变色指示型硅胶。

23.可选地,s3步骤中,通过离心的方式去除硅胶颗粒的过多染液。这种方法可对染色后的硅胶做到快速去除多余液体的目的,有利于后续步骤的开展。

24.s4、将上述变色指示硅胶颗粒与低水分的未经处理的原料硅胶进行混合,充分混匀,使两种硅胶充分接触。这一步是利用原料硅胶吸附特性将变色指示颗粒中的易挥发的水分吸出,从而达到去除变色指示硅胶颗粒中的水分的目的。

25.由于变色指示染料一般是有机弱酸或弱碱,因在质子转移过程中的分子结构改变而引起自身颜色变化,颜色伴随结构的转变是可逆的,但在长期高温条件下容易变性,其配制成的指示剂溶液保质期一般在1~2个月,超过保质期灵敏度容易下降。染料厂家在生产过程中,通常控制温度<70℃对染料进行烘干后出售,在变色指示硅胶传统染色过程中,需要先将染料厂家烘干的染料粉末配制成均匀的溶液,浸染到硅胶孔道内,再将孔道内的水分通过外加高温烘干去除,由于硅胶自身的多孔结构和保温特性,在烘干过程中颗粒内外速度不一致,经常导致内部温度不够没烘干,外部温度过高,导致染料失效,造成能源浪费和染料损失。

26.基于认识到上述问题的重要性,为避免常规加热干燥方法带来的弊端,本发明充分利用硅胶的吸水干燥特性,利用不加染料的白色硅胶吸干染色颗粒中的残留水分,充分保护了孔道中的染料,使变色更加灵敏,且节约烘干能源消耗。

27.优选地,原料硅胶的含水量为0.5%~5%,变色指示硅胶颗粒与低水分的原料硅胶的混合质量比为5%~30%;处理时间为12~48h。当变色指示硅胶颗粒和原料硅胶的质量比低于5%时,该ph变色指示型硅胶的显色不明显;当变色指示硅胶颗粒和原料硅胶的质量比高于30%时,变色指示硅胶中的水分不易吸干,加工效率低。

28.优选地,所述原料硅胶颗粒的粒度为0.5~4mm,孔容为0.7~1.1ml/g,比表面积为300-600m2/g。实验证明,该规格下的原料硅胶染色更均匀、且吸收异味的效果更佳。

29.本技术的上述制备方法根据指示剂的显色机理和性能,通过改变原料胶助剂类型、上色和干燥方式,简化了ph变色指示型硅胶的生产工序,节约能源并降低物料消耗。

30.另一方面,本发明还提供一种ph变色指示型硅胶,其采用前述的方法制备而成。

31.本发明提供的ph变色指示型硅胶制备方法具有以下有益效果:

32.1、本技术通过将常规的碱性助剂改用硝酸铝、硫酸铝、硫酸铝钾等酸性助剂对原料硅胶进行扩孔处理,利用硅铝配位作用使硅胶的孔道在烘干过程中不塌陷,且这类酸性助剂在孔道内不易挥发,避免了生产设备腐蚀风险,生产出的硅胶产品颗粒上色均匀度大大提升,既保孔又起到预先调节ph的作用,无需对ph指示染料进行加酸处理,不仅避免碱性染料的析出,且染液更充分均匀被硅胶吸收,无需废液排放。

33.2、通过将染色后的高水分硅胶直接与低水分的原料硅胶混合,利用硅胶自身的吸水干燥作用吸干染色颗粒地水分,无需加热烘干,减少能耗并防止染料因不耐温而挥发浪费。

34.综上,本技术提供的ph变色指示型硅胶制备方法不仅简化操作步骤,节省了酸液的用量,节能降耗并提高了生产效率,减少了硅胶原料生产排放水的氨氮含量,有利于保护环境;并且,该方法制备的指示型硅胶染色更均匀,检测灵敏性更高。

附图说明

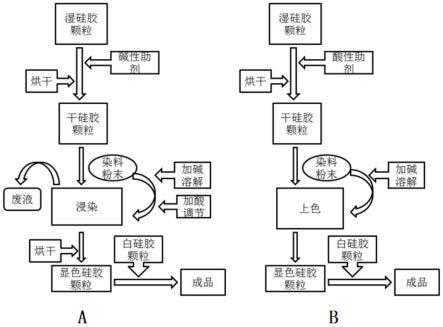

35.图1为本发明的ph变色指示型硅胶的制备方法与现有方法的流程对比图;a为现有的ph变色硅胶的制备方法;b为本发明的ph变色指示型硅胶的制备方法。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。在本发明中,若非特指,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

37.实施例1硅胶扩孔助剂的改进

38.1、实验方法:

39.本实施例,设置实验组和对照组,采用硅胶颗粒的孔容统一为0.8~1.2ml/g,实验组的酸性扩孔助剂为硝酸铝、硫酸铝、硫酸铝钾中的一种或组合,对照组的碱性扩孔助剂采用氨水、氢氧化钠、碳酸钠、碳酸氢钠、乙酸钠中的一种或组合。本实施例中染料以甲基橙、百里酚蓝为例,染料可替换成其他类型,其对本实施例的结果影响不大。

40.具体实验步骤如下:

41.(1)实验组:将酸性助剂用水溶解稀释至工艺添加量:0.05%、0.1%、0.3%、0.5%,加入湿硅胶浸泡6小时100℃烘干至水分<10%,破碎筛选出<2mm颗粒,将配好的染液均匀喷涂在硅胶颗粒上获得显色指示颗粒。

42.(2)对照组:将碱性助剂用水溶解稀释至工艺添加量:0.05%、0.1%、0.3%、0.5%,加入湿硅胶浸泡6小时100℃烘干至水分<10%,破碎筛选出<2mm颗粒,根据胶粒ph进行染液ph调节,染液总体质量百分比浓度为0.5%,甲基橙与百里酚蓝质量比例为1:57,浸泡6小时染色,捞出上色颗粒75℃烘干9小时获得显色指示颗粒,染胶后的残液单独存放处理。

43.2、检测方法为:

44.①

碱溶性染料析出率的计算和测定方法:将染液用icp-ms检测仪器测定ph调节前后的染液浓度,根据浓度差计算析出率。

45.②

每吨染液调节ph加酸量的计算:根据胶粒ph

①

和显色外观ph

②

范围进行计算,m(硫酸)=染液体积*49*10

(ph

①‑

2*ph

②

)

;

46.③

硅胶颗粒的色差的检测方法:色差仪。

47.3、实验结果及分析

48.由表1的结果可知,对照组中,每吨染液调节ph加酸量达到52.6~461g,碱溶性染料析出率在5.6%-18.8%,染色硅胶的色差在2%~11%;而实验组中,省去了酸的添加,也不存在碱溶性染料的析出的问题,并且硅胶染色更均匀,色差在0.5%~1%,最低达到0.5%。

49.显然,相较于对照组,采用本技术的酸性扩孔助剂的实验组,不仅简化了ph变色指示硅胶的方法,大幅度地节约了酸的消耗和使用,节能并提高生产效率,且避免了因兼容性染料析出导致的环境污染问题,更环保。

50.表1硅胶扩孔助剂的改进实验结果

[0051][0052]

实施例2染色后的硅胶颗粒的干燥方法的改进

[0053]

由于染料的温度稳定性低,高温处理容易损失染料;而由于硅胶自身的多孔结构和保温特性,其在烘干过程中硅胶颗粒内外升温速度不一致,经常导致内部温度不够没烘干或外部温度过高(导致染料失效)的情况,造成能源浪费和染料损失。

[0054]

本实施例设置的实验组基于硅胶自身的吸水干燥特性,通过将过量的染液进行离心,再通过将普通的原料硅胶颗粒与离心处理后的染色硅胶颗粒进行混合,使染色硅胶中的染液被逐渐吸收到原料硅胶颗粒中,从而达到降低染色硅胶颗粒的含水量的目的,这种干燥方法操作简单,条件温和,不破坏染料的活性。

[0055]

1、实验原料:染料a为甲基橙、溴甲酚绿、乙氧基黄叱精、甲基红、百里酚蓝、喹哪啶红,染料b为儿茶酚紫、石蕊、溴百里酚蓝、间甲酚紫、萘酚苯。由于实验证明,上述不同染料的组合使用,本实验结果都是一致的,因此,下述具体实施例中,染料a以甲基红为例,染料b

以溴百里酚蓝为例进行说明。

[0056]

染色后的高水分硅胶颗粒:其含水量为25%~50%;

[0057]

低水分硅胶颗粒:原料硅胶的含水量为0.5%~5%。

[0058]

2、具体实验方法

[0059]

(1)对照组:将多组染色后的高水分硅胶颗粒分别放入50℃、60℃、70℃、80℃烘箱中分别进行烘干,烘干时间为8~48h;

[0060]

(2)实验组:将染色后的高水分硅胶颗粒与低水分硅胶颗粒按5%、12%、17%、28%的质量比分别进行混合。

[0061]

检测方法为:用icp-ms仪器测定硅胶显色颗粒中的染料组分含量。

[0062]

2、实验结果及分析

[0063]

表2不同干燥方法得到的ph指示硅胶的检测结果

[0064][0065]

从表2的结果可知,对照组中,干燥后的染色硅胶染料a的含量在21~62ppm的范围内,染料b的含量在135~664ppm范围内;而实验组中,干燥后的染色硅胶染料a的含量在68~164ppm,染料b的含量在255~863ppm。

[0066]

由此可见,采用离心和硅胶吸干方法的实验组的硅胶成分中,留存的染料含量远高于对照组,这说明这种方法能充分保护硅胶孔道中的染料,避免其因高温处理被破坏,使ph变色指示硅胶变色更加灵敏,并且也省去了烘干造成的能源消耗。

[0067]

实施例3分散剂浓度的优化

[0068]

1、实验方法

[0069]

本实施例设置5个实验组,每个实验组采用如表3的不同的分散剂浓度,分散剂采用聚乙二醇(分子量为200/400/600的聚乙二醇的效果相当,本实施例中以分子量为400的

聚乙二醇为例进行说明)。

[0070]

根据重量百分比在染色指示剂溶液(染料b/染料a的重量比为16:1,本实施例中,染料b以溴百里酚蓝为例,染料a以甲基红为例,其他实施例中,这两种染料可替换成其他现有染料)中分别加入2%、5%、8%、11%、14%的上述分散剂,配制成均匀染液对硅胶颗粒进行上色,肉眼观察对比上色后的颗粒的外观及显色效果。

[0071]

合格的评价标准为:外观颜色目测均匀,加不同ph缓冲溶液后能明显的区分辨识。

[0072]

表3分散剂的浓度设置及实验结果

[0073][0074][0075]

2、实验结果

[0076]

从表3的结果可知,分散剂质量百分比在5%以上均可达到产品性能的要求,从节约成本的角度,优选地,分散剂的质量百分比浓度控制在5%。

[0077]

实施例4

[0078]

1、实验方法

[0079]

本实施例提供一种ph变色指示型硅胶的制备方法,按照下表4的条件设置5个实施例,流程见图1b,具体步骤如下:

[0080]

s1、向原料硅胶颗粒中加入酸性助剂进行浸泡,保持硅胶颗粒的ph为3~7;

[0081]

所述酸性助剂为:硝酸铝、硫酸铝或硫酸铝钾;在酸性助剂中浸泡的条件为:浸泡温度为20~90℃,浸泡时间为3~24h,浸泡浓度0.01%~1%。

[0082]

s2、收集上一步处理后的湿硅胶颗粒,进行脱水干燥后,再将烘干的硅胶颗粒按照粒度0.5~2mm进行分级筛选,将其作为染胶原料。

[0083]

脱水干燥的温度为:80~150℃,烘干时间4~36h。

[0084]

s3、将ph指示染液加入到前述硅胶颗粒中充分混匀,使染液均匀的进入硅胶孔道并被硅胶颗粒吸附,使染色后的硅胶颗粒的含水量保持在15%~50%,作为变色指示硅胶颗粒。

[0085]

其中,所述ph指示染液的制备方法为:

[0086]

将染料a(甲基橙、溴甲酚绿、乙氧基黄叱精、甲基红、百里酚蓝、喹哪啶红中的一种)、染料b(儿茶酚紫、石蕊、溴百里酚蓝、间甲酚紫、萘酚苯中的一种)按照1/100~1/2的重量比例进行混合并将其溶解在氢氧化钠溶液中,染料浓度为0.05%~1%;向溶解后的染料溶液中添加体积百分浓度为7%~50%的分散助剂(聚乙二醇),搅拌均匀,搅拌均匀作为染

液备用。本实施例中,染料b、染料a的重量比为16:1,染料质量百分浓度为0.5%,分散剂的质量百分浓度为5%,以该条件为例进行说明。

[0087]

s4、将上述变色指示硅胶颗粒与低水分的未经处理的原料硅胶进行混合,充分混匀。

[0088]

原料硅胶的含水量为0.5%~5%,两者的混合质量比例为5%~30%;处理时间为12~72h。

[0089]

对照组的实验步骤:原料湿硅胶颗粒加碱性助剂浸泡,进行脱水干燥后,再将烘干的硅胶颗粒按照粒度0.5~2mm进行分级筛选,将其作为染胶原料。按照前六组的染色方法进行染色处理。然后与低水分硅胶进行混合后测试。

[0090]

表4各实验组的实验条件设置

[0091][0092]

2、性能测试方法及设备:

[0093]

孔容:bet检测仪;

[0094]

比表面积:bet检测仪;

[0095]

原料胶ph值:酸度计;

[0096]

染料吸附量:icp-ms;

[0097]

外观均匀度:色差仪;

[0098]

不同ph显色灵敏度:滴加缓冲溶液目测对比观察。

[0099]

3、实验测试结果及分析

[0100]

如表5的结果所示,通过用酸性助剂处理以及其他方法上的改进,本实施例的方法制备的ph变色指示型硅胶,在孔容、比表面积、染料吸附量和显色灵敏度方面都有了明显提高,胶粒ph值偏酸,外观更加均匀。

[0101]

表5各实验组的变色指示硅胶的性能测试结果

[0102][0103]

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及本发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1