用于新舒巴坦酸提取工艺的品质保持方法与流程

1.本发明涉及化学生产数据监测管理技术领域,具体涉及用于新舒巴坦酸提取工艺的品质保持方法。

背景技术:

2.舒巴坦酸是一种半合成的广谱β-内酰胺酶抑制剂,它是一种竞争性不可逆的β-内酰胺酶抑制剂,与β-内酰胺类抗生素合用,有很好的协同作用,近年来在医药上已得到广泛的应用。目前主流的合成反应路线复杂,在工业化生产过程中存在操作繁琐、原料污染严重、最终导致产品带有一定颜色,产品质量很难得到保障。主要原因在于无法根据前置反应的效果判断后续过程中的异同情况,现有技术中只能通过固定的反应设定值指标和人工抽检来判断反应路线中是否出现了不佳的情况,无法快速准确的判断反应情况并且无法根据反应情况及时做出相应措施。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种用于新舒巴坦酸提取工艺的品质保持方法,所采用的技术方案具体如下:

4.本发明提出了一种用于新舒巴坦酸提取工艺的品质保持方法,所述方法包括:

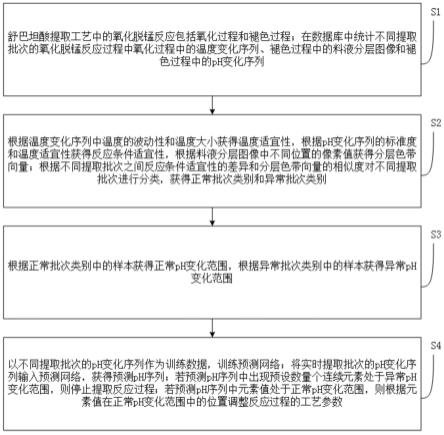

5.舒巴坦酸提取工艺中的氧化脱锰反应包括氧化过程和褪色过程;在数据库中统计不同提取批次的氧化脱锰反应过程中氧化过程中的温度变化序列、褪色过程中的料液分层图像和褪色过程中的ph变化序列;

6.根据温度变化序列中温度的波动性和温度大小获得温度适宜性,根据ph变化序列的标准度和温度适宜性获得反应条件适宜性,根据料液分层图像中不同位置的像素值获得分层色带向量;根据不同提取批次之间反应条件适宜性的差异和分层色带向量的相似度对不同提取批次进行分类,获得正常批次类别和异常批次类别;

7.根据正常批次类别中的样本获得正常ph变化范围,根据异常批次类别中的样本获得异常ph变化范围;

8.以不同提取批次的ph变化序列作为训练数据,训练预测网络;将实时提取批次的ph变化序列输入预测网络,获得预测ph序列;若预测ph序列中出现预设数量个连续元素处于异常ph变化范围,则停止提取反应过程;若预测ph序列中元素值处于正常ph变化范围,则根据元素值在正常ph变化范围中的位置调整反应过程的工艺参数。

9.进一步地,所述根据温度变化序列中温度的波动性和温度大小获得温度适宜性包括:

10.根据温度适宜性公式获得温度适宜性,温度适应性公式包括:

[0011][0012]

其中,h为温度适宜性,var(t)为温度变化序列的方差,mean(t)为温度变化序列的

均值,t

std

为标准反应温度,α为修正系数,abs()为绝对值函数,exp()为以自然常数为底的指数函数。

[0013]

进一步地,所述根据ph变化序列的标准度和温度适宜性获得反应条件适宜性包括:

[0014]

获取ph变化序列与标准ph变化序列的动态时间规整距离,根据动态时间规整距离获得标准度,标准度与动态时间规整距离呈负相关关系;以标准度与温度适宜性的乘积作为条件适宜性。

[0015]

进一步地,所述根据料液分层图像中不同位置的像素值获得分层色带向量包括:

[0016]

在料液分层图像中截取预先设置好的矩形感兴趣区域;将矩形感兴趣区域的长均分预设区域数量个子区域,子区域的宽为矩形感兴趣区域的宽;通过暗通道提取,获取每个子区域的平均明度通道值,将所有子区域的平均明度通道值根据子区域的位置进行排列,获得分层色带向量。

[0017]

进一步地,所述根据不同提取批次之间反应条件适宜性的差异和分层色带向量的相似度对不同提取批次进行分类,获得正常批次类别和异常批次类别包括:

[0018]

将不同提取批次之间反应条件适宜性的差异进行负相关映射并归一化,获得第一相似度;以不同提取批次之间分层色带向量的余弦相似度作为第二相似度;

[0019]

以第一相似度与第二相似度的乘积作为不同提取批次之间的整体相似度;根据整体相似度利用密度聚类算法将所有提取批次分为两类,获得正常批次类别和异常批次类别。

[0020]

进一步地,所述根据正常批次类别中的样本获得正常ph变化范围,根据异常批次类别中的样本获得异常ph变化范围包括:

[0021]

获取每个批次类别中样本之间ph变化序列的第三相似度,以目标样本与所属批次类别中所有其他样本之间的第三相似度累加值作为目标样本的隶属度;

[0022]

选取正常批次类别中隶属度最大的n个样本作为第一参考样本,根据第一参考样本的ph变化序列获得正常ph变化范围;选取异常批次类别中隶属度最小的n个样本作为第二参考样本,根据第二参考样本的ph变化序列获得异常ph变化范围;n为正整数。

[0023]

进一步地,所述获取每个批次类别中样本之间ph变化序列的第三相似度包括:

[0024]

根据第三相似度公式获得第三相似度,第三相似度公式包括:

[0025][0026]

其中,u(a,b)为样本a与样本b的第三相似度,exp()为以自然常数为底的指数函数,msd(apa,apb)为样本a的ph变化序列apa与样本b的ph变化序列apb之间的形态相似距离,range(apa)为样本a的ph变化序列apa的极差,range(apb)为样本b的ph变化序列apb的极差,abs()为绝对值函数。

[0027]

进一步地,所述根据元素值在正常ph变化范围中的位置调整反应过程的工艺参数包括:

[0028]

若预测ph序列中的元素值在正常ph变化范围的上限的预设邻域范围内,则加长反应时间并反馈提醒信号;

[0029]

若预测ph序列中的元素值在正常ph变化范围的下限的预设邻域范围内,则提高料锅的搅拌速度,降低执行和投加的反馈时延。

[0030]

本发明具有如下有益效果:

[0031]

本发明实施例通过获取不同反应过程中的代表性数据对当前整体反应过程进行条件适宜性评价。利用分层色带向量表示反应效果,根据反应效果和条件适宜性对数据库中不同提取批次进行分类,获得正常批次类别和异常批次类别。根据数据库中不同的批次类别即可获得正常ph变化范围和异常ph变化范围。进一步通过预测网络预测实时ph变化数据的预测ph序列,根据预测ph序列中的元素值在正常ph变化范围或者异常ph变化范围中的位置即可实现对反应过程的精准调节。本发明实施例结合大数据确定正常ph变化范围和异常ph变化范围,并且通过对生产数据的监测与预测,实现了对舒巴坦酸提取工艺中的前置工艺的及时准确的控制,避免质量较差的前置反应物影响最终的舒巴坦酸成品的品质。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

[0033]

图1为本发明一个实施例所提供的一种用于新舒巴坦酸提取工艺的品质保持方法流程图。

具体实施方式

[0034]

为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种用于新舒巴坦酸提取工艺的品质保持方法,其具体实施方式、结构、特征及其功效,详细说明如下。在下述说明中,不同的“一个实施例”或“另一个实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

[0035]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

[0036]

本发明实施例所针对的舒巴坦酸提取工艺的具体工艺步骤包括:

[0037]

(1)溴化反应:

[0038]

a.打开1#溴化锅冷冻,自高位放入900kg二氯甲烷,冷却至-5℃左右,再吸入110kg溴素,在0℃以下滴加硫酸水溶液(42kg浓硫酸+200kg水配成)。滴毕控温5℃以下投入亚硝酸钠50kg,投毕,搅拌10分钟。搅拌下分次投入6-pap 75kg,控制温度不超过10℃的情况下较快投入,投毕7-10℃保温30分钟,将料液转入2#脱溴色锅。

[0039]

b.打开2#脱溴色锅冷冻,待1#溴化锅料液转入后,开搅拌,降温至0℃,开始滴加20%亚硫酸氢钠水溶液,此时温度上升较快,控制滴加时锅内温度不超过10℃,滴加到锅内料液发亮,透明(浅黄色)即可,滴加约240升。滴停止搅拌,静置分层,将下层二氯甲烷分入3#碱化锅。2#脱溴色锅加入400kg二氯甲烷搅拌提取第一次,静置分层,将下层二氯甲烷分入3#碱化锅。2#脱溴色锅再加入400kg二氯甲烷搅拌提取第二次,静置分层,下层二氯甲烷

暂不分入3#碱化锅。

[0040]

c.在3#碱化锅中加入600kg水,预冷至5℃以下,接收分层下来的2次二氯甲烷共1300kg,控温5-7℃滴加15%纯碱水溶液,滴至料液ph到7~7.2,停止滴加,静置分层,下层二氯甲烷分入贮罐,水层转入4#氧化锅。

[0041]

d.然后将第2次400kg二氯甲烷自2#脱溴色锅分入3#碱化锅,加入600kg水,冷至5℃以下,控温7℃以下滴加15%纯碱水溶液至ph7.5,静置分层,下层二氯甲烷分入贮罐,水层留置锅中供下批碱化使用。

[0042]

e.至此在氧化脱锰的过程之前,使用上述操作进行溴化反应

[0043]

(2)氧化-脱锰反应:

[0044]

f.3#碱化锅水层转入4#氧化锅(内置冷却盘管)后,打开冷冻及搅拌,冷至0℃,快速搅拌开始滴加氧化剂。滴加时料液温度控制在5~10℃。滴毕,8-10℃保温30分钟,将料液转入5#或6#脱锰锅。

[0045]

i.其中氧化剂的配制:高锰酸钾配制锅中加入800kg水,再加入12.5kg浓硫酸,开搅拌,投入72kg高锰酸钾,搅拌溶解。可加温助溶,温度不能超过35℃。

[0046]

g.料液转入5#脱锰锅后,加入650kg乙酸乙酯。开搅拌,在0~10℃滴加4n盐酸,滴至ph 0.5~1为止。维持ph 0.5~1,并控温在10℃以下边滴加4n盐酸边投亚硫酸氢钠,直至锅内料液褪色

[0047]

i.其中褪色结果是衡量前置反应的效果的特征标准:达到上层乙酯层无色透明,下层水层粉红色不能无色,如无色则亚硫酸氢钠过量,则会降底收率,可加氯化钠20kg再搅拌10分钟。静置分层。

[0048]

h.上述反应中,褪色分层能够体现前置反应的发生状态和效果,也是保持后续反应品质的主要研究对象。

[0049]

i.将5#脱锰锅中水层分入水贮罐,再压入7#分层洗涤锅,加入650kg乙酸乙酯提取第一次,静置分层,水层分入水贮罐,再压回7#分层洗涤锅,乙酯层分入5#脱锰锅。7#分层洗涤锅再加入650kg乙酸乙酯提取第二次,水层放入废液池,乙酯层分入6#脱锰锅中留置下批使用。

[0050]

(3)还原提取舒巴坦酸。

[0051]

j.首先在8#还原锅加入500kg水,打开冷冻及搅拌,待压入氧化液后,将料液冷至0℃以下,开始滴加10%碳酸氢钠溶液,滴至料液ph7.2~7.5止。加入锌粉15kg,温度上升,待温度降至2℃开始滴加20%硫酸溶液,控温在5℃以下,滴至ph 4.3~4.5停止滴加。再加锌粉,再滴加20%硫酸溶液调ph,并控温在4~5℃,投料时间根据温度控制而定。循环往复,分4~5次加毕锌粉,滴加20%硫酸溶液调ph至3.8,关冷冻,停搅拌,静置15分钟。开搅拌,滴加20%硫酸溶液调ph至0.5~1后,吸入上批母液搅拌1~2分钟,停搅拌,抽滤,滤液抽入9#洗涤锅。滤渣少量乙酸乙酯洗涤。

[0052]

k.滤液抽入9#洗涤锅后,静置10分钟,将水层分入10#贮罐,乙酯层压入11#脱水脱色锅。将水层压回9#洗涤锅,加入350kg乙酸乙酯提取第一次,静置分层,水层分入10#贮罐,乙酯层压入11#脱水脱色锅。将水层再压回9#洗涤锅,加入350kg乙酸乙酯提取第二次,静置分层,水层放入废液池,乙酯层放入低位贮罐供下批提取使用。

[0053]

l.11#脱水脱色锅乙酯层合并后,放入水200kg搅拌洗涤,静置分层,下层水放入废

液池,锅内再加入饱和盐水100l搅拌洗涤,静置分层,分净盐水,盐水放入废液池。锅内加入无水硫酸镁20kg、活性炭6kg,搅拌脱水脱色30分钟,抽滤,滤液抽入13#接收锅。滤渣少量乙酸乙酯洗涤。

[0054]

m.将13#接收锅中料液泵入14#蒸馏锅,夹套通70℃热水,高真空浓缩料液,蒸馏锅内保持15℃,晶体析出后,至一定程度即可停止蒸发,冷却,离心,30l冷乙酸乙酯淋洗。出料干燥得成品。

[0055]

下面结合附图具体的说明本发明所提供的一种用于新舒巴坦酸提取工艺的品质保持方法的具体方案。

[0056]

请参阅图1,其示出了本发明一个实施例提供的一种用于新舒巴坦酸提取工艺的品质保持方法流程图,该方法包括:

[0057]

步骤s1:舒巴坦酸提取工艺中的氧化脱锰反应包括氧化过程和褪色过程;在数据库中统计不同提取批次的氧化脱锰反应过程中氧化过程中的温度变化序列、褪色过程中的料液分层图像和褪色过程中的ph变化序列

[0058]

由舒巴坦酸提取工艺的具体工艺步骤(2)可知,氧化脱锰反应包括氧化过程和褪色过程,因为氧化脱锰反应是舒巴坦酸还原反应的前置反应,因此本发明实施例针对氧化脱锰反应过程中的数据进行监测并将历史反应过程中的监测数据进行统计构建数据库。

[0059]

由上述提取工艺介绍可知,在氧化过程中,需要将反应料锅先进行冷却,以达到适宜的反应温度,然后执行氧化剂滴入过程,在滴入过程中需要将温度控制在5到10摄氏度。氧化剂滴毕则需要保持八到十摄氏度的环境进行保温,然后转移到脱锰锅。在氧化过程中,料液温度和料锅预冷的情况会存在一定差异,比热容会出现变化,因此在对料锅进行温度控制时,不同质量的温度控制系统会存在不同的温度波动。由于氧化脱锰反应不能视为理想的不可逆反应,因此在反应过程中需要适宜的温度和反应物的配比。温度和反应物的配比均能影响到化学反应的方向和速率,因此在数据库中统计不同提取批次的氧化脱锰反应过程中氧化过程的温度变化序列。需要说明的是,此处的氧化过程的温度变化序列指的是上述提取工艺中氧化剂滴加时的温度变化序列,由于滴加时是氧化剂进行反应的过程,后续的保温过程是对反应完毕的反应物进行保温,所以在此仅考虑氧化剂反应过程中的温度变化数据。

[0060]

在本发明实施例中,温度检测使用常规的数字温度计对料锅中的料液进行检测。温度变化序列的采样频率为每秒采样一次,序列长度为氧化剂滴加的时长。需要说明的是,考虑到采样频率与滴加时长的关系,最终会形成一组极长的数据,为了便于数据的分析,在实际数据分析过程中可将初始序列切割为多个短序列进行存储并分析,在本发明实施例中短序列的长度取为30。

[0061]

在褪色过程中,褪色结果是衡量前置反应的效果特征标准,要达到上层乙酯层无色透明,下层水层粉红色不能无色,如无色则亚硫酸氢钠过量,则会降低收率。因此本发明采集褪色过程中料液分层图像用于对分层效果进行分析。

[0062]

在本发明实施例中,采集料液分层图像的目的在于采集料锅柱面液面的图像信息,需要保证相机能够在正常光源中拍摄得到盛放料液的透明容器,即可在反应料锅中汲取少量料液置透明容器中并观察褪色分层现象。且不同提取批次每次的采样取料液的量是固定的,在相机视野中需要包含液顶部液面、乙酯层和水层,其中在较佳的反应状态下,水

层是淡淡的粉红色。拍摄背景为纯白色,或接近白色,通过实施者提供长时间恒定亮度的主动光源,画面白平衡被校准为白色,使得乙酯层是十分接近白色的状态。其中主动光源可以是led灯、闪光灯等,不能是钠灯等光谱过窄的光源。相机、拍摄和调试的方法与常见的静物拍摄难度相同,不再赘述。

[0063]

在褪色过程中,工艺的主要控制在于ph的调控,该过程的ph滴加的偏差会影响最终脱锰反应的效果,直接影响了后续舒巴坦酸还原产品的品质。因此采集褪色过程的ph变化序列。需要说明的是,ph变化序列的采样频率也为一秒采样一次,采样时长为褪色过程的时长,数据的存储方法同温度变化序列一致。

[0064]

步骤s2:根据温度变化序列中温度的波动性和温度大小获得温度适宜性,根据ph变化序列的标准度和温度适宜性获得反应条件适宜性,根据料液分层图像中不同位置的像素值获得分层色带向量;根据不同提取批次之间反应条件适宜性的差异和分层色带向量的相似度对不同提取批次进行分类,获得正常批次类别和异常批次类别。

[0065]

基于步骤s1对数据的采集与统计,可通过统计的数据对每个提取批次的反应过程进行评价,根据温度变化序列中温度的波动性和温度大小获得温度适宜性,具体包括:

[0066]

根据温度适宜性公式获得温度适宜性,温度适应性公式包括:

[0067][0068]

其中,h为温度适宜性,var(t)为温度变化序列的方差,mean(t)为温度变化序列的均值,t

std

为标准反应温度,α为修正系数,abs()为绝对值函数,exp()为以自然常数为底的指数函数。

[0069]

由温度适宜性公式可知,分子为温度变化序列中的元素均值与标准反应温度差异的负相关映射,即差异越大温度适宜性越小。分母为温度变化序列的方差,即方差越小,说明温度变化序列的波动性越小,反应时温度调控的越稳定,温度适宜性越好。在温度适宜性公式中,修正系数和指数函数目的在于将温度差异归一化并进行负相关映射,分母的数字1为了防止分母为0的情况。在本发明实施例中,标准反应温度设置为5

°

,修正系数设置为0.1。

[0070]

进一步结合ph变化序列的标准度和温度适宜性获得反应条件适宜性,标注度即为ph变化序列与标准ph变化序列的相似程度,具体反应条件适宜性的获取方法包括:

[0071]

获取ph变化序列与标准ph变化序列的动态时间规整距离,根据动态时间规整距离获得标准度,标准度与动态时间规整距离呈负相关关系,即距离越小,标注度越高。以标准度与温度适宜性的乘积作为条件适宜性,即标注度越高,温度适宜性越高,则条件适宜性越高。

[0072]

在本发明实施例中,具体反应条件适宜性k的表达式为:

[0073]

k=h*(1-tanh(dtw(ap,ap

std

)*β))

[0074]

其中,h为温度适宜性,dtw(ap,ap

std

)为ph变化序列ap和标准ph变化序列ap

std

之间的动态时间规整距离,tanh()为双曲正切函数,β为第二修正系数。其中双曲正切函数和第二修正系数目的在于将动态时间规整距离进行归一化,使其值域在0到1之间。通过1减去归一化后的结果实现负相关映射。在本发明实施例中,第二修正系数设置为0.3。

[0075]

进一步根据料液分层图像分析褪色过程的褪色效果的表达特征,即根据料液分层

图像中不同位置的像素值获得分层色带向量,即不同位置的像素值能够表示不同位置的颜色信息,通过颜色信息的分布即可构建分层色带向量。具体获取方法包括:

[0076]

在料液分层图像中截取预先设置好的矩形感兴趣区域,需要说明的是,因为料液的分层现象,所以矩形感兴趣区域是一个长度较长宽度较短的狭长区域。将矩形感兴趣区域的长均分预设区域数量个子区域,子区域的宽为矩形感兴趣区域的宽,即将矩形感兴趣区域自上而下分为多个子区域。通过暗通道提取,获取每个子区域的平均明度通道值,将所有子区域的平均明度通道值根据子区域的位置进行排列,获得分层色带向量。需要说明的是,暗通道提取明度信息为本领域技术人员熟知的技术手段,在此不在赘述,由于高锰酸钾是红色且发紫的颜色,和杂志会导致粉红色的饱和度难以量化,因此若是只提取rgb图像中的红色通道的通道值应影响颜色的表征。

[0077]

在本发明实施例中,将矩形感兴趣区域分为256个子区域,即256个平均明度值序列构成一个分层色带向量。

[0078]

根据不同提取批次之间反应条件适宜性的差异和分层色带向量的相似度对不同提取批次进行分类,获得正常批次类别和异常批次类别。其中正常批次类别表示该类别中的所有提取批次样本的反应过程特征相似且均处于正常反应的过程,异常批次类别表示该类别中的所有提取批次样本的反应过程特征相似且均处于异常反应的过程。造成两种类别的差异的原因包括:存在预热器功率调控未到位、ph以及水分活度不同导致褪色反应不稳定等多种因素。需要说明的是,在分出两类后,可根据每个类别中的反应物产量以及成分确定具体哪一类为正常类别,哪一类为异常类别,判断方法为本领域技术人员熟知的技术手段,在此不再赘述。

[0079]

具体分类过程包括:

[0080]

将不同提取批次之间反应条件适宜性的差异进行负相关映射并归一化,获得第一相似度。以不同提取批次之间分层色带向量的余弦相似度作为第二相似度。以第一相似度与第二相似度的乘积作为不同提取批次之间的整体相似度。根据整体相似度利用密度聚类算法将所有提取批次分为两类,获得正常批次类别和异常批次类别。

[0081]

在本发明实施例中,整体相似度的具体表达式为:

[0082]

r(a,b)=exp(-(k

a-kb)2)*cos(na,nb)

[0083]

其中,r(a,b)为整体相似度,(k

a-kb)2为提取批次a和提取批次b之间的反应条件适宜性ka和反应条件适应性kb的差异,exp()为以自然常数为底的指数函数,cos(na,nb)为提取批次a和提取批次b之间的分层色带向量na与分层色带向量nb的余弦相似度。由表达式可知,本发明实施例利用指数函数对差异进行负相关映射。

[0084]

需要说明的是,在本发明实施例中密度聚类算法具体采用k均值聚类算法,具体聚类过程为本领域技术人员熟知的技术手段,在此不再赘述。

[0085]

步骤s3:根据正常批次类别中的样本获得正常ph变化范围,根据异常批次类别中的样本获得异常ph变化范围。

[0086]

因为正常批次类别表示正常的反应过程的集合,异常批次类别表示异常的反应过程的集合,因此可根据正常批次类别中的样本获得正常ph变化范围,根据异常批次类别中的样本获得异常ph变化范围,具体包括:

[0087]

获取每个批次类别中样本之间ph变化序列的第三相似度,以目标样本与所属批次

类别中所有其他样本之间的第三相似度累加值作为目标样本的隶属度,具体第三相似度的获取方法包括:

[0088]

根据第三相似度公式获得第三相似度,第三相似度公式包括:

[0089][0090]

其中,u(a,b)为样本a与样本b的第三相似度,exp()为以自然常数为底的指数函数,msd(apa,apb)为样本a的ph变化序列apa与样本b的ph变化序列apb之间的形态相似距离,range(apa)为样本a的ph变化序列apa的极差,range(apb)为样本b的ph变化序列apb的极差,abs()为绝对值函数。

[0091]

在第三相似度公式中,形态相似距离的负相关映射为分子,即形态相似距离越小表示两个样本之间的第三相似度越大。ph变化序列极差的差异作为分母,即极差的差异越小表示两个样本之间的第三相似度越大。其中分母中的数字1目的在于防止分母为0,分组的指数函数目的在于数据归一化。

[0092]

选取正常批次类别中隶属度最大的n个样本作为第一参考样本,根据第一参考样本的ph变化序列获得正常ph变化范围;选取异常批次类别中隶属度最小的n个样本作为第二参考样本,根据第二参考样本的ph变化序列获得异常ph变化范围;n为正整数。在本发明实施例中,n取5。需要说明的是,为了方便隶属度的比较,获取隶属度后可进行归一化处理。

[0093]

步骤s4:以不同提取批次的ph变化序列作为训练数据,训练预测网络;将实时提取批次的ph变化序列输入预测网络,获得预测ph序列;若预测ph序列中出现预设数量个连续元素处于异常ph变化范围,则停止提取反应过程;若预测ph序列中元素值处于正常ph变化范围,则根据元素值在正常ph变化范围中的位置调整反应过程的工艺参数。

[0094]

在数据库中存在大量的历史数据作为支撑,因此可通过不同提取批次的ph变化序列作为训练数据去训练预测网络。预测网络的目的在于根据输入的ph变化序列对未来时刻的ph变化数据进行预测,输出预测ph变化序列。在本发明实施例中,预测网络采用时间卷积神经网络,具体训练方法包括:

[0095]

(1)将每个ph变化序列上打标签并输入网络中。在本发明实施例中,将样本向未来移动十个采用时间点,即以未来10秒的数据作为当前ph变化序列样本的标签。

[0096]

(2)以每个样本对应的隶属度作为损失函数的权重,即将隶属度与损失函数的函数值相乘,获得最终网络损失值。在本发明实施例中,损失函数采用均方差损失函数。

[0097]

利用预测网络对ph变化序列的预测,能够提早发现ph数据的异常情况并及时采取相应措施,避免产生一系列的生产隐患。

[0098]

将实时提取批次的ph变化序列输入预测网络,获得预测ph序列。若预测ph序列中出现预设数量个连续元素处于异常ph变化范围,则停止提取反应过程。在本发明实施例中,考虑到设备的硬件误差,因此通过预设数量个连续元素作为判断依据,对硬件误差进行一定程度的容忍,在本发明实施例中,预设数量设置为10,即连续10秒内的ph数据均处于异常ph变化范围则认定当前反应过程难以回归正常反应过程,且对后续产品存在较大影响,需要及时停止反应过程并重新制备氧化过程的反应物。

[0099]

若预测ph序列中元素值处于正常ph变化范围,则根据元素值在正常ph变化范围中

的位置调整反应过程的工艺参数,具体包括:

[0100]

若预测ph序列中的元素值在正常ph变化范围的上限的预设邻域范围内,则加长反应时间并反馈提醒信号。

[0101]

若预测ph序列中的元素值在正常ph变化范围的下限的预设邻域范围内,则提高料锅的搅拌速度,降低执行和投加的反馈时延从而提高ph控制的稳定性。

[0102]

需要说明的是,所有生产的工艺参数都是在较为温和的条件下进行调试完成的,因此不能全程暴力的提高搅拌速度,若全程反应过程均采用高速搅拌的方式,一方面难以调试,另一方面容易提高反应容器的故障率。因此本发明实施例通过对数据的监测和分析,及时判断何时需要提高搅拌速度,保证了反应物的品质、ph控制的稳定性和反应成本。

[0103]

在本发明实施例中,若经过工艺参数调整后,预测ph序列中的元素值处于正常ph变化范围中的百分之六十的位置,则停止调整过程。

[0104]

通过预测ph序列反映出的反应效果,能够在后续舒巴坦酸还原过程中及时弃用不合格的前置反应物;或者在前置反应过程中及时调整工艺参数,保证前置反应物的品质,进而保证舒巴坦酸产品的品质。

[0105]

综上所述,本发明实施例通过获取数据库中不同提取批次在舒巴坦酸提取工艺中氧化脱锰反应过程的数据。通过数据分析获得每个提取批次的反应条件适宜性和分册色带向量,进而实现对不同提取批次的分类,获得正常批次类别和异常批次类别。根据各自的批次类别获得正常ph变化范围和异常ph变化范围。根据训练预测网络预测未来时刻的预测ph变化序列,通过预测数据在正常ph变化范围或异常ph变化范围中的分布实现反应过程的及时终止或者对工艺参数的调整。本发明实施例通过生产数据检测管理及预测的方法,有效保证了舒巴坦酸提取工艺中反应物的品质。

[0106]

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

[0107]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0108]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1