一种检测PCB板的飞针机校正组件及校正方法与流程

一种检测pcb板的飞针机校正组件及校正方法

技术领域

1.本发明涉及飞针机校正技术领域,具体是一种检测pcb板的飞针机校正组件及校正方法。

背景技术:

2.机器视觉系统是用机器代替人眼进行各种测量和判断,在大批量工业生产过程中,用人工视觉检查产品质量效率低且精度不高,用机器视觉检测方法可以大大提高生产效率和生产的自动化程度。

3.现有技术中公开了申请号为cn201611106106.5的发明创造,名称为校正装置和应用该校正装置的校正方法,其中利用传感器进行数据对比,得到校正系数,大幅降低校正成本。

4.但是,现有技术中,高精密的pcb板材生产检测应用的飞针机,检测过程机台振动明显,且检测用的探针检测移动过程,误差大,传统人工视觉校正误差大,精确度不高,不适合越来越紧密的pcb板检测使用。

技术实现要素:

5.本发明的目的在于提供一种检测pcb板的飞针机校正组件及校正方法,以解决现有技术中的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种检测pcb板的飞针机校正组件,所述校正组件包括:

8.校正底片,所述校正底片设置在飞针机上,校正底片上阵列设有若干通孔。

9.ccd摄像头,ccd摄像头设置在校正底片的两侧,用于校正监测。

10.所述飞针机上设置有若干个可移动的探针,探针通过移动模组与飞针机连接,移动模组控制探针的移动。

11.进一步的,所述飞针机包括底座、顶板和对称设置在底座上的侧板,侧板位于底座与顶板,用于连接底座与顶板,底座与侧板采用天然黑色花岗岩材质,顶板与连接肋板采用高强度铝镁合金材质。

12.进一步的,所述移动模组包括x轴滑台、y轴滑台、z轴滑台、用于小范围移动探针的水平驱动组件,移动模组上均设置有驱动丝杠,y轴滑台设置在x轴滑台上,z轴滑台通过x轴移动板与水平驱动组件连接。

13.进一步的,设置在所述连接肋板两侧的x轴运动模组包括两个x轴滑台,两个x轴滑台分别设置在靠近顶板和底座处,通过设置在x轴滑台上的驱动丝杠使y轴滑台水平移动,y轴滑台上设置有可移动的y轴滑块,y轴滑块上安装有检测模组。

14.进一步的,所述校正底片设置在连接肋板中间,校正底片采用厚度为0.05-0.2mm的黑色软片菲林,校正底片上激光加工出有通孔,校正底片的两端通过夹具与连接肋板连接。

15.进一步的,所述移动模组上安装有千分表,用于移动模组的安装调正,千分表上设置有可调节的指针,校正移动模组与基准面的误差范围为:千分表跳动值≤0.02mm。

16.进一步的,所述检测模组包括连接板,连接板上设有可移动的x轴移动板,连接板上设置有电容板,电容板的一侧固定设置有保护盖,x轴移动板上设置有z轴滑台,z轴滑台上设有可移动的安装部,安装部上设置有探针,用于线路板的焊点检测。

17.一种检测pcb板的飞针机校正方法,所述校正方法通过所述的校正组件进行飞针机校正,所述校正方法包括以下步骤:

18.s1、先将校正底片固定在飞针机上,对校正底片的有效测试面积进行等分。

19.s2、利用ccd摄像头发射的光线穿过校正底片的通孔,根据视觉系统的工作原理,进行ccd摄像头的校正操作。

20.s3、利用校正好的ccd摄像头对一个探针进行校正操作。

21.s4、同s3的操作,利用校正好的ccd摄像头对其余的探针进行校正操作,使所有探针的针尖点校正准确。

22.本发明的有益效果:

23.1、本发明校正组件,设置在稳定性好、抗干扰能力强的飞针机结构上,利用x轴复合移动,y轴叠合移动,提高检测的精度和稳定性,能对高密度、高精度等特点的pcb板进行稳定的检测;

24.2、本发明飞针机,利用8个探针取代传统的4个探针,测试效率高,采用网格化的测试路径,移动组件采用模块化设计,移动稳定可靠;

25.3、本发明校正组件,基于视觉系统和校正底片的设置,对探针进行高精确度的校正操作,使探针的检测位置更加精确,适合对高精度的pcb板进行测试操作;

26.4、本发明校正方法,利用校正组件对探针进行校正操作,采用创新性视觉校正方法,对机械组装误差进行合理补偿及修正,校正过程准确,稳定性好,校正结果精确,探针可实现高速精密测试的操作。

附图说明

27.下面结合附图对本发明作进一步的说明。

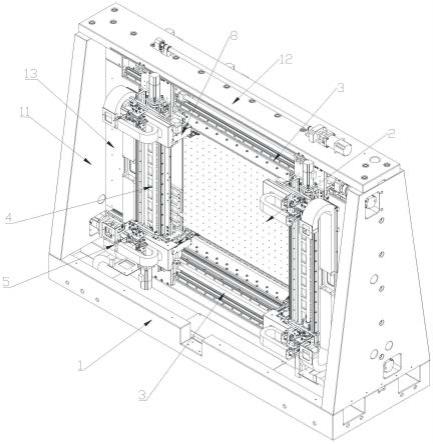

28.图1是本发明飞针机结构示意图;

29.图2是本发明飞针机校正结构示意图;

30.图3是本发明x轴滑台调正操作示意图;

31.图4是本发明x轴滑台调正操作示意图;

32.图5是本发明y轴滑台调正操作示意图;

33.图6是本发明y轴滑台调正操作示意图;

34.图7是本发明y轴滑台调正操作示意图;

35.图8是本发明飞针机部分结构剖视图;

36.图9是本发明图8中a处放大结构示意图;

37.图10是本发明x轴滑台爆炸结构示意图;

38.图11是本发明y轴滑台爆炸结构示意图;

39.图12是本发明检测模组爆炸结构示意图;

40.图13是本发明视觉系统示意图;

41.图14是本发明ccd摄像头校正示意图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.一种检测pcb板的飞针机校正组件,如图1、图、图3所示,飞针机包括底座1,底座1上固定设有对称设置有侧板11,侧板11垂直设置在底座1上,侧板11之间设置有连接肋板13,底座1上设有顶板12,顶板12垂直设置在侧板11上,底座1、侧板11与顶板12紧固连接,底座1与侧板11采用天然黑色花岗岩材质制备,顶板12与连接肋板13采用高强度铝镁合金材质制得。

44.充分利用花岗岩的精度高、受外界环境变化小及高强度铝镁合金强度高、重量轻、加工性能优良及良好的导电性能等特点,从而为测试的稳定性及抗干扰能力奠定了良好的基础,同时提供一个良好的装配基准,方便后续组装。

45.连接肋板13的两侧设置有x轴运动模组,x轴运动模组包括两个x轴滑台3,两个x轴滑台3分别设置在靠近顶板12和底座1处,x轴运动模组上设置有两个y轴滑台4,y轴滑台4对称设置在x轴滑台3上,用于控制y轴滑台4水平移动,y轴滑台4上设置有y轴滑块41,y轴滑块41上安装有检测模组5。

46.连接肋板13中间安装有校正底片2,校正底片2采用黑色软片菲林,厚度为0.05-0.2mm,本实施例中,选用0.1mm厚度的黑色软片菲林作为校正底片2。

47.校正底片2上阵列设置有通孔21,通孔21采用激光加工制成,本实施例中,两个相邻的通孔21之间的间距为40mm,间距公差值为0.005mm,通孔21的直径为0.0762mm。

48.校正底片2的两端设置有连接部23,连接部23通过夹具22与连接肋板13连接,夹具22对连接部23进行夹持固定。

49.如图3、图10所示,x轴滑台3上固定设有第一滑轨32,x轴滑台3上设置有驱动丝杠9,驱动丝杠9采用thk品牌c5等级精密型丝杠,x轴滑台3上安装有x轴滑块31,x轴滑块31在第一滑轨32上滑动连接,且与驱动丝杠9螺纹连接,x轴滑块31上固定设置有千分表6,千分表6上设置有可调节的连接臂,连接臂的一端设置有指针。

50.当靠近底座1的x轴滑台3与相应的连接肋板13进行安装时,先用螺钉将x轴滑台3与连接肋板13相连,螺钉稍微带上固定;将千分表6的表座固定于x轴滑台3的x轴滑块31上,以大理石的底座1作为基准面,调整千分表6的指针指在上面,通过转动位于x轴滑台3上的驱动丝杠9,主动驱动x轴滑块31左右滑动,滑动过程中调整x轴滑台3与底座1之间的位置关系,直至x轴滑块31左右滑动,千分表跳动值≤0.02mm,然后拧紧螺钉,并使用扭力扳手固定,最终安装定位销钉。

51.如图4所示,若靠近顶板12的x轴滑台3与相应的连接肋板13进行安装时,与上述安装方式相同,区别在于,千分表6的指针无法接触作为基准面的底座1,在底座1上竖直放置有量具7,量具7采用大理石材质,量具7滑动设置在底座1上,以量具7的上端面为基准面,指

针与量具7的上端面滑动连接,用于靠近顶板12的x轴滑台3的安装。

52.如图5、图6、图7、图11所示,y轴滑台4上设置有第二滑轨42,y轴滑台4上安装有驱动丝杠9,两个y轴滑块41滑动设置在y轴滑台4上,且与驱动丝杠9螺纹连接,y轴滑块41上安装有检测模组5,检测模组5包括连接板8。

53.y轴滑台4安装在相应y轴的连接肋板13上,安装过程先用螺钉将y轴滑台4与连接肋板13相连,将螺钉稍微带上固定;将千分表6的表座固定于y轴滑块41上,以连接肋板13的内侧面作为基准面;调整千分表6的指针端部贴合在内侧面上,通过转动位于y轴滑台4上的驱动丝杠9,使驱动y轴滑块41上下滑动,滑动过程中调整y轴滑台4与连接肋板13内侧面之间的位置关系,直至千分表6的跳动值≤0.02mm,然后拧紧螺钉,并使用扭力扳手固定,最终安装定位销钉。

54.如图12所示,连接板8上设置有对称分布的第三滑轨81,用于在x轴方向移动,提供高精密的定位精度以及重复定位精度,确保测试的稳定性及高效性,连接板8上也安装有驱动丝杠9。

55.连接板8上驱动丝杠9采用安川伺服马达,提供闭环控制系统,使设置在连接板8上的x轴移动板80具备优良的移动可控性,x轴移动板80与驱动丝杠9螺纹连接,x轴移动板80与第三滑轨81滑动连接,使x轴移动板80在x轴方向移动。

56.连接板8上设置有电容板,电容板用于简化各电器元件的走线位置,优化线路,便于集成电路控制,电容板的一侧固定设置有保护盖,用于防护电容板,x轴移动板80上固定设有z轴模组82,z轴模组82内设置有z轴滑台,z轴滑台上设置有第四滑轨83,z轴滑台上也安装有驱动丝杠9,安装部84滑动设置在第四滑轨83上,且与z轴滑台上的驱动丝杠9连接,用于控制安装部84在z轴方向移动。

57.安装部84上设置有探针85,用于线路板的焊点检测,安装部84在z轴方向移动,带动探针85沿着z轴方向往复移动,进行线路板的测试。

58.如图8、图9所示,对x轴移动板80进行x轴方向调整,具体操作如下:利用x轴滑台3的一个第一滑轨32一侧端面作为第一基准面,调正x轴滑块31相对于第一基准面的平行度,使其公差值≤0.02mm,同时一边拧紧第一滑轨32上的螺钉;将指针指在第一滑轨32的上端面上,以上端面作为第二基准面,调正x轴滑块31相对于第二基准面的平行度,使其公差值≤0.02mm,调正完成后,拧紧第一滑轨32的固定螺钉。

59.同理,采用相同的方法对剩余7个x轴移动板80进行x轴方向的组装调正。

60.本实施例中,调正方法充分利用x轴导轨顶面和滚珠接触面尺寸公差小、形状精度高、位置偏差小、粗糙度低的部位作为基准,提高整体装配精度;重复使用同一基准,排除零件表面形状偏差;

61.本实施例中,如图2所示,具有以下轴系:

62.1)、x轴方向移动轴系:a1x(b2x),a2x(b1x);

63.2)、y轴方向移动部件:

64.a1x(b2x)轴轴系上:a1ty(b2ty),a1by(b2by);

65.a2x(b1x)轴轴系上:a2ty(b1ty),a2by(b1by);

66.3)、在每个y轴方向移动的部件上再增设沿着x轴方向独立往复运动,运动距离为:0~40mm的小x轴移动部件:

67.a1x(b2x)轴轴系上:a1tx(b2tx),a1bx(b2bx);

68.a2x(b1x)轴轴系上:a2tx(b1tx),a2bx(b1bx);

69.4)、z轴方向移动部件:

70.z轴部件安装在每个小x轴部件上,如下:

71.a1x(b2x)轴轴系上:a1tz(b2tz),a1bz(b2bz);

72.a2x(b1x)轴轴系上:a2tz(b1tz),a2bz(b1bz);

73.一种检测pcb板的飞针机校正方法,校正方法基于视觉系统原理,如图13所示的工作原理:机器视觉检测系统采用ccd摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号,图像处理系统对这些信号进行各种运算来抽取目标的特征,如面积、数量、位置、长度,再根据预设的允许度和其他条件输出结果,包括尺寸、角度、个数、合格/不合格、有/无等,实现自动识别功能。

74.根据上述视觉系统工作原理,在8头飞针测试机的a1by轴与b1by轴位置安装ccd摄像头,即在a面(正面)a1by轴与b面(背面)b1by轴各安装1套ccd摄像头,其随着a1by或是b1by轴上下往复运动,同时又可随着a1x或是b1x轴左右往复运动,但不随a1bx或b1bx轴运动。

75.设a1by轴与b1by轴ccd摄像头在x轴方向运动时间函数分别为:

76.xa=x(ta)

77.xb=x(tb)

78.设a1by轴与b1by轴ccd摄像头在y轴方向运动时间函数分别为:

79.y2a=f(ta)

80.y2b=f(tb)

81.其对应的运动分别由各轴的伺服马达进行控制;

82.则校正底片安装步骤及作用:

83.将校正底片2固定在飞针机的夹具22上,并调正位置;对校正底片2的有效测试面积进行等分;a1by与b1by位置上的ccd摄像头利用自身所携带的led灯光,透过上述校正板直径为0.0762mm通孔,在彼此的ccd摄像头里面形成相应的图像,通过视觉系统工作原理,可将被检测的通孔目标转换成图像信号,传送给专用的图像处理系统,根据通孔上的像素分布和亮度,确认图像的中心位置,此时手动调整a1by与b1by位置上的ccd摄像头,将成像的中心位置与图像的中心位置调整到一一对应。

84.如图14所示,即:设a1by上的ccd摄像头看到校正板上成像的中心位置为a点;

85.b1by上的ccd摄像头看到校正板上成像的中心位置为b点;

86.校正板上任意一个直径为0.0762mm的通孔的中心位置为c点。

87.如果当a1by上的ccd摄像头看到校正板上的位置a=c;

88.同时b1by上的ccd摄像头看到校正板上的位置b=c;

89.那么:a=c=b。

90.设c点坐标为(xi,yj)其中i=1,2,

…

,19;j=1,2,

…

,16;

91.利用上述原理以此类推,即可实现a1by与b1by位置上的ccd摄像头成像的中心位置与校正板上任意一个直径为0.0762mm的通孔的中心位置的c点一一对应,即:a=c(xi,yj)=b。

92.最终形成飞针测试机有效测试面积的参考坐标系,从而进一步修正机械加工误差以及装配误差所带来的负面影响,提高设备整体测试精度,当ccd摄像头成像的中心位置分别与校正板上第一个c(x1,y1)点对正时,即:a=c(x1,y1)=b,即可将该点设置成整个有效测试的坐标原点,进而根据预设的允许度和其他条件,实现对剩余点的自动识别对位修正功能。

93.本实施例中,校正底片2的等分如下:

94.在x轴方向上,以40mm的间距进行18等分;

95.在y轴方向上,以40mm的间距进行15等分。

96.ccd摄像头校正方法:

97.1)校正方向设置为:从左到右,从下往上,x轴与y轴方向分别以等距离40mm的间隔进行移动,即:

98.由第一行为y1,从x1→

x

19

;

99.第二行为y2,从x1→

x

19

;

100.……

;

101.第十六行为y

16

,从x1→

x

19

;

102.取c(x2,y1)点作为起始点,以手动模式令a1by与b1by轴上的ccd摄像头分别捕捉到该点,随后将沿着x轴方向以40mm的间距依次向右移动,其目的在于利用校正板上参考坐标弥补机械加工及装配误差,并通过伺服马达修正,成像的中心位置与图像的中心位置相互间的位置,并调整成一致。同理,完成剩余点的识别、对位、修正等步骤,直至最终点,而后各轴复位回原点。

103.探针85校正方法:

104.s1、因在y轴运动方向上所叠加的2个独立运动的模块上,模块为检测模组5,分别再设置沿着x轴方向的运动模块,即:

105.y轴方向的位移时间函数为:

106.第一个模块:y1=f(t);

107.第二个模块:y2=f(t);

108.x轴方向的位移时间函数为:

109.第一个模块:x轴的时间位移函数为x1=x(z);

110.第二个模块:x轴的时间位移函数为x2=x(z)。

111.从而形成8个探针即:

112.a1x轴轴系上:a1tz,a1bz;

113.a2x轴轴系上:a2tz,a2bz;

114.b1x轴轴系上:b1tz,b1bz;

115.b2x轴轴系上:b2tz,b2bz;

116.s2、8个探针校正方法:

117.1、原理同上,拆除校正底片2,利用ccd摄像头捕捉到校正板上的光点后所修正的位置坐标作为新坐标;

118.即c’点坐标为(x

i’,y

j’),其中i=1,2,

…

,19;j=1,2,

…

,16;

119.2、利用b1by上的ccd摄像头分别校正a1x轴轴系上a1tz、a1bz,和a2x轴轴系上

a2tz、a2bz的探针针尖点,具体如下:

120.a)设b1by上的ccd摄像头成像的中心位置即为c’点,而探针针尖点为d点,则:

121.d点在x轴方向上的位移时间函数为:x=x[x(t)];

[0122]

d点在y轴方向上的位移时间函数为:y=y(t);

[0123]

d点在z轴方向上的位移时间函数为:z=z(t);

[0124]

b)设起始点为c’(x2’

,y1’

),即意味着校正时首先将b1by上的ccd摄像头成像的中心位置移动到该位置形成c’(x2’

,y1’

),随即a1x或a2x带动探针d点到达c’点位置,由ccd摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度确定图像的中心位置,进而由y轴与小x轴运动模块将该图像的中心位置修正为ccd摄像头成像的中心位置;

[0125]

c)此时a1x或a2x轴保持不动,利用小x轴带动探针d点沿着x轴正方向移动40mm,同时b1by摄像头在b1x轴的带动下同样沿着x轴正向移动40mm,即到c’(x3’

,y1’

),再由ccd摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度确定图像的中心位置,进而由y轴与小x轴运动模块将该图像的中心位置修正为ccd摄像头成像的中心位置;

[0126]

d)a1x或a2x轴仍然保持不动,在y轴方向由a1by(a1ty/a2by/a2ty)的带动下整个小x模块即a1bx(a1tx/a2bx/a2tx)向上移动40mm,以此同时探针d点在小x轴a1bx(a1tx/a2bx/a2tx)带动下回到零点,另一方面b1by摄像头在b1x轴与b1by的带动下运动到c’(x2’

,y2’

);

[0127]

再由ccd摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度确定图像的中心位置,进而由y轴与小x轴运动模块将该图像的中心位置修正为ccd摄像头成像的中心位置;

[0128]

e)此时a1x或a2x轴仍保持不动,利用小x轴带动探针d点沿着x轴正方向移动40mm,同时b1by摄像头在b1x轴的带动下同样沿着x轴正向移动40mm,即到c’(x3’

,y2’

),再由ccd摄像头将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度确定图像的中心位置,进而由y轴与小x轴运动模块将该图像的中心位置修正为ccd摄像头成像的中心位置;

[0129]

f)以此类推,直至探针针尖d点的位置坐标从c’(x2’

,y1’

)和c’(x3’

,y1’

)开始,到c’(x2’

,y2’

)和c’(x3’

,y2’

),

…

,一直到c’(x2’

,y

16’)和c’(x3’

,y

16’)等校正完成后,再由a1x或a2x轴带动下前往c’(x3’

,y1’

)和c’(x4’

,y1’

),然后根据上述步骤依次完成c’(x3’

,y2’

)和c’(x4’

,y2’

),

…

,c’(x3’

,y

16’)和c’(x4’

,y

16’)的校正,并到最终c’(x

17’,y1’

)和c’(x

18’,y1’

),c’(x

17’,y2’

)和c’(x

18’,y2’

),

…

c’(x

17’,y

16’)和c’(x

18’,y

16’)等校正,随即完成b1by上的ccd摄像头对a1x轴轴系上a1tz、a1bz,和a2x轴轴系上a2tz、a2bz的探针针尖点的校正;

[0130]

3、利用a1by上的ccd摄像头分别校正b1x轴轴系上a1tz、b1bz,和b2x轴轴系上b2tz、b2bz的探针针尖点,原理同上。

[0131]

采用创新性视觉校正方法,对机械组装误差进行合理补偿及修正,同时该校正方法形成与之相适应的探针85网格化测试路径,可实现高速精密测试,即:一种将测试区域x轴方向划分成若干等分形成网格状,针对每一等分再由x轴带动探针进行高速精密测试,待测试完成后,x轴再往前运动一个等分的距离。

[0132]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0133]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1