一种振动定位型流量滤袋检测系统

1.本发明涉及一种滤袋检测技术的改进,属于废气过滤领域,尤其涉及一种振动定位型流量滤袋检测系统。

背景技术:

2.目前,火力发电厂在使用过程中需要向空气中排放废气,需要使用滤袋对废气进行过滤处理,滤袋在高温条件下持续工作,在使用过程中,滤袋会与笼架接触产生机械磨损,造成破损,同时滤袋在使用过程中,需要使用喷枪对滤袋袋身进行喷气清灰处理,在喷气过程中,滤袋袋身会受到物理破坏,滤袋在使用三到四年以后就需要及时更换,但是目前对于火力发电厂,如果需要更换滤袋,火力发电机必须要停机才可更换滤袋,进而导致巨大经济损失以及居民生活不便,因此,亟需对发电厂中的滤袋进行检测,其一,判断滤袋破损程度,是否符合修复标准;其二,确定滤袋破损位置,确定修补位置。

3.申请号为cn202011491697.9,申请日为2020年12月16日的中国专利申请揭示了一种基于电荷法检测滤袋破损的系统,涉及布袋除尘器技术领域,用于实时监测滤袋是否破损。包括电荷感应模块、信号传输模块和信号处理模块;电荷感应模块持续检测电荷信号;信号传输模块将检测到的电荷信号传输至信号处理模块;数据处理模块,包括电荷放大器、滤波电路、模数转换电路,对所述电荷信号依次进行放大、滤波、模数转换后得到数字信号;还包括控制器,所述控制器根据数字信号与粉尘浓度的对应关系,得到每一滤袋的出口侧的粉尘浓度变化曲线,根据每一滤袋对应的粉尘浓度变化曲线判断该滤袋是否破损。本发明适用于较为狭窄的布袋除尘器,实时监测其滤袋的破损情况,但是对比文件过度依赖粉尘碰撞后所带的电荷大小,导致检测的准确率降低,并且无法精确定位滤袋破损位置。

4.公开该背景技术部分的信息仅仅旨在增加对本专利申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的是克服现有技术中存在无法精确定位滤袋破损位置的问题,提供了可以精确定位滤袋破损位置的一种振动定位型流量滤袋检测系统。

6.为实现以上目的,本发明的技术解决方案是:一种振动定位型流量滤袋检测系统,所述振动定位型流量滤袋检测系统包括袋体、一夹持组件、二夹持组件、三夹持组件、四夹持组件、检测机构、漏斗与刻度量筒;所述一夹持组件的底部、二夹持组件的顶部之间与袋体的一端夹持固定,三夹持组件的底部、四夹持组件的顶部之间与袋体的另一端夹持固定;所述袋体的顶部设置有检测结构,检测结构包括多个检测单元,袋体的底部设置有多个漏斗,多个检测单元与多个漏斗的位置相对应,对应的检测单元与漏斗将袋体夹持,漏斗安装在托板上,托板的底部设置有多个刻度量筒,单个的漏斗与刻度量筒之间一一对

应相连通;所述袋体的正面位于检测结构的右侧设置有振动机构,振动机构与袋体夹持设置;所述检测结构沿袋体从左至右等距离移动,检测结构与漏斗同步运动。

7.所述一夹持组件包括左上夹板与左上支杆;所述二夹持组件包括左下夹板与左下支杆;所述三夹持组件包括右上夹板与右上支杆;所述四夹持组件包括右下夹板与右下支杆;所述左上夹板的顶部中央与左上支杆的底部连接,左下夹板的底部中央与左下支杆的顶部连接,右上夹板顶部中央与右上支杆的底部连接,右下夹板的底部中央与右下支杆的顶部连接;所述左上夹板的底部、左下夹板的顶部之间与袋体的一端夹持固定,右上夹板的底部、右下夹板的顶部之间与袋体的另一端夹持固定。

8.所述左上夹板、左下夹板、右上夹板与右下夹板的结构大小相同,其宽度大于袋体宽度,左上支杆、左下支杆、右上支杆、与右下支杆的结构大小相同。

9.所述左上夹板、左下夹板、右上夹板、右下夹板与袋体的接触面采用镜面处理。

10.所述检测结构包括四个检测单元与四个喷嘴,检测单元的底部与喷嘴的顶部连接,四个检测单元之间相互连接,检测单元的顶部开设有通孔,通孔与喷嘴相连通,通孔至喷嘴之间的口径呈增大趋势。

11.所述托板的顶部开设有四个安装口,每个漏斗安装于对应的安装口内,漏斗的底部位于安装口内与刻度量筒的顶部连接。

12.所述喷嘴底部的口径与漏斗顶部的口径相同,漏斗底部的口径与刻度量筒的直径相同,漏斗顶部与袋体的底部贴合,喷嘴底部与袋体的顶部贴合,每个漏斗与每个喷嘴对应将袋体夹持。

13.所述漏斗的数量为四个,四个漏斗呈矩形分布设置,四个检测单元呈矩形分布设置,每个漏斗、检测单元、刻度量筒一一对应设置。

14.所述振动机构的底部安装有振动盘,振动盘上设置有多个振动凸起。

15.所述振动凸起靠近袋体的一侧为弧形面,多个振动凸起环绕分布于振动盘上。

16.与现有技术相比,本发明的有益效果为:1、本发明一种振动定位型流量滤袋检测系统中,一夹持组件的底部、二夹持组件的顶部之间与袋体的一端夹持固定,三夹持组件的底部、四夹持组件的顶部之间与袋体的另一端夹持固定;袋体的顶部设置有检测结构,袋体的底部设置有多个漏斗,检测结构与多个漏斗的位置相对应,检测结构与漏斗将袋体夹持,漏斗安装在托板上,托板的底部设置有多个刻度量筒,单个的漏斗与刻度量筒之间一一对应相连通,一夹持组件、二夹持组件将袋体的左端夹持住,三夹持组件、四夹持组件将袋体的右端夹持住,将检测机构以及漏斗将袋体上需要检测的部分夹持,向检测机构中注入检测液,检测液滴落到袋体上,经过一段时间后,检测液浸透过袋体落入到对应的漏斗中随即流入到刻度量筒中,通过相同时间内四个刻度量筒中检测液的流量来判断袋体的破损位置,可以对袋体破损的部位精确定位,当此部分流量没有较大差距时,移动到下一个检测位置,对比上一个位置的流量,以及四个刻度

量筒之间的流量差来判断此处位置是否发生破损。因此,本设计可以精确定位,操作简单。

17.2、本发明一种振动定位型流量滤袋检测系统中,袋体的正面位于检测结构的右侧设置有振动机构,振动机构与袋体夹持设置,振动机构的底部安装有振动盘,振动盘上设置有多个振动凸起;振动凸起靠近袋体的一侧为弧形面,多个振动凸起环绕分布于振动盘上,手持振动机构轻微抖动待检测部分的袋体,可以加速检测液的浸透速率,而振动凸起的设置可以减少对袋体的摩擦力,避免在检测过程中袋体造成不必要的损失。因此,本设计检测效率高,使用方便。

18.3、本发明一种振动定位型流量滤袋检测系统中,左上夹板、左下夹板、右上夹板与右下夹板的结构大小相同,其宽度大于袋体宽度,左上支杆、左下支杆、右上支杆、与右下支杆的结构大小相同,左上夹板、左下夹板、右上夹板、右下夹板与袋体的接触面采用镜面处理,左上夹板、左下夹板可以随着检测机构的检测位置变化进行移动,从而保证整个袋体的绷直效果不变,而镜面处理的夹板,减少了在移动途中的摩擦力,避免夹板的摩擦造成袋体不必要的损伤从而影响正常的测量。因此,本设计使用安全,使用寿命久。

附图说明

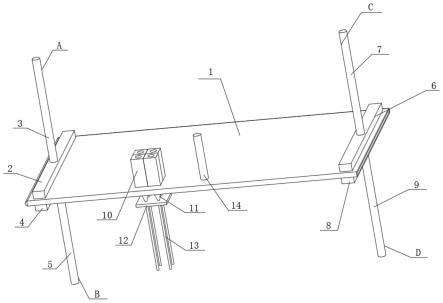

19.图1是本发明的结构示意图。

20.图2是本发明的仰视图。

21.图3是本发明的侧视图。

22.图4是本发明中检测机构的结构示意图。

23.图5是本发明中检测单元的结构示意图。

24.图6是本发明中检测单元的剖视图。

25.图7是本发明中托板、漏斗与刻度量筒的连接示意图。

26.图8是本发明中刻度量筒与漏斗的连接示意图。

27.图9是本发明中刻度量筒的结构示意图。

28.图10是本发明中托板的结构示意图。

29.图11是本发明中振动机构的结构示意图。

30.图12是本发明检测轨迹的运动示意图。

31.图中:袋体1、左上夹板2、左上支杆3、左下夹板4、左下支杆5、右上夹板6、右上支杆7、右下夹板8、右下支杆9、检测机构10、检测单元101、通孔102、喷嘴103、漏斗11、托板12、安装口121、刻度量筒13、振动机构14、振动盘141、振动凸起142、一夹持组件a、二夹持组件b、三夹持组件c、四夹持组件d。

具体实施方式

32.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

33.参见图1至图12,一种振动定位型流量滤袋检测系统,所述振动定位型流量滤袋检测系统包括袋体1、一夹持组件a、二夹持组件b、三夹持组件c、四夹持组件d、检测机构10、漏斗11与刻度量筒13;所述一夹持组件a的底部、二夹持组件b的顶部之间与袋体1的一端夹持固定,三夹持组件c的底部、四夹持组件d的顶部之间与袋体1的另一端夹持固定;

所述袋体1的顶部设置有检测结构10,检测结构10包括多个检测单元101,袋体1的底部设置有多个漏斗11,多个检测单元101与多个漏斗11的位置相对应,对应的检测单元101与漏斗11将袋体1夹持,漏斗11安装在托板12上,托板12的底部设置有多个刻度量筒13,单个的漏斗11与刻度量筒13之间一一对应相连通;所述袋体1的正面位于检测结构10的右侧设置有振动机构14,振动机构14与袋体1夹持设置;所述检测结构10沿袋体1从左至右等距离移动,检测结构10与漏斗11同步运动。

34.所述一夹持组件a包括左上夹板2与左上支杆3;所述二夹持组件b包括左下夹板4与左下支杆5;所述三夹持组件c包括右上夹板6与右上支杆7;所述四夹持组件d包括右下夹板8与右下支杆9;所述左上夹板2的顶部中央与左上支杆3的底部连接,左下夹板4的底部中央与左下支杆5的顶部连接,右上夹板6顶部中央与右上支杆7的底部连接,右下夹板8的底部中央与右下支杆9的顶部连接;所述左上夹板2的底部、左下夹板4的顶部之间与袋体1的一端夹持固定,右上夹板6的底部、右下夹板8的顶部之间与袋体1的另一端夹持固定。

35.所述左上夹板2、左下夹板4、右上夹板6与右下夹板8的结构大小相同,其宽度大于袋体1宽度,左上支杆3、左下支杆5、右上支杆7、与右下支杆9的结构大小相同。

36.所述左上夹板2、左下夹板4、右上夹板6、右下夹板8与袋体1的接触面采用镜面处理。

37.所述检测结构10包括四个检测单元101与四个喷嘴103,检测单元101的底部与喷嘴103的顶部连接,四个检测单元101之间相互连接,检测单元101的顶部开设有通孔102,通孔102与喷嘴103相连通,通孔102至喷嘴103之间的口径呈增大趋势。

38.所述托板12的顶部开设有四个安装口121,每个漏斗11安装于对应的安装口121内,漏斗11的底部位于安装口121内与刻度量筒13的顶部连接。

39.所述喷嘴103底部的口径与漏斗11顶部的口径相同,漏斗11底部的口径与刻度量筒13的直径相同,漏斗11顶部与袋体1的底部贴合,喷嘴103底部与袋体1的顶部贴合,每个漏斗11与每个喷嘴103对应将袋体1夹持。

40.所述漏斗11的数量为四个,四个漏斗11呈矩形分布设置,四个检测单元101呈矩形分布设置,每个漏斗11、检测单元101、刻度量筒13一一对应设置。

41.所述振动机构14的底部安装有振动盘141,振动盘141上设置有多个振动凸起142。

42.所述振动凸起142靠近袋体1的一侧为弧形面,多个振动凸起142环绕分布于振动盘141上。

43.本发明的原理说明如下:通过左上夹板2、左下夹板4将袋体1的左端夹持住,右上夹板6、右下夹板8将袋体1的右端夹持住,使得整个袋体1保持饼状的绷直状态,然后在袋体1上选择一个需要检测的区域,再将单独的检测单元101以及单独的漏斗11将袋体1上需要检测的区域夹持,然后向所有检测单元101注入检测液,检测液经喷嘴103后,浸透过袋体1落入到对应的漏斗11中,随即流入到刻度量筒13中,与此同时,手持振动机构14轻微振动位于被检测部位附近的袋体1,加速检测液的浸透速率,待经历预设时间之后,再分别记录四

个刻度量筒13中检测液的流量值,然后比较流量值来判断待检测的部位是否存在破损,以及具体破损的部位;随后,移动10、漏斗继续检测袋体的下一个区域,并记录对应的流量值,直至所有袋体检测完毕,并记录所有的流量值。

44.实施例1:一种振动定位型流量滤袋检测系统,所述振动定位型流量滤袋检测系统包括袋体1、一夹持组件a、二夹持组件b、三夹持组件c、四夹持组件d、检测机构10、漏斗11与刻度量筒13;所述一夹持组件a的底部、二夹持组件b的顶部之间与袋体1的一端夹持固定,三夹持组件c的底部、四夹持组件d的顶部之间与袋体1的另一端夹持固定;所述袋体1的顶部设置有检测结构10,检测结构10包括多个检测单元101,袋体1的底部设置有多个漏斗11,多个检测单元101与多个漏斗11的位置相对应,对应的检测单元101与漏斗11将袋体1夹持,漏斗11安装在托板12上,托板12的底部设置有多个刻度量筒13,单个的漏斗11与刻度量筒13之间一一对应相连通;所述袋体1的正面位于检测结构10的右侧设置有振动机构14,振动机构14与袋体1夹持设置;所述检测结构10沿袋体1从左至右等距离移动,检测结构10与漏斗11同步运动。

45.应用时:通过一夹持组件a、二夹持组件b将袋体1的左端夹持住,三夹持组件c、四夹持组件d将袋体1的右端夹持住,使得整个袋体1保持饼状的绷直状态,然后在袋体1上选择一个需要检测的区域,再将单独的检测单元101以及单独的漏斗11将袋体1上需要检测的区域夹持,然后向检测机构10中的所有检测单元101注入检测液,检测液浸透过袋体1落入到对应的漏斗11中,随即流入到刻度量筒13中,与此同时,手持振动机构14轻微振动位于被检测部位附近的袋体1,加速检测液的浸透速率,待经历预设时间之后,再分别记录四个刻度量筒13中检测液的流量值,然后比较流量值来判断待检测的部位是否存在破损,以及具体破损的部位;随后,移动10、漏斗继续检测袋体的下一个区域,并记录对应的流量值,直至所有袋体检测完毕,并记录所有的流量值。对于所获得流量值存在两种可行的处理方式:第一种,对每个区域中的四个流量值进行比较,若发现突增,则判断对应的位置存在破损;第二种,先对每一个区域的流量值取平均值,以获得每个区域的平均值,再依次绘制整个袋体1的流量变化曲线,然后观察曲线以发现流量突增的部位,即为破损区域。

46.实施例2:实施例2与实施例1基本相同,其不同之处在于:一种振动定位型流量滤袋检测系统,所述一夹持组件a包括左上夹板2与左上支杆3;所述二夹持组件b包括左下夹板4与左下支杆5;所述三夹持组件c包括右上夹板6与右上支杆7;所述四夹持组件d包括右下夹板8与右下支杆9;所述左上夹板2的顶部中央与左上支杆3的底部连接,左下夹板4的底部中央与左下支杆5的顶部连接,右上夹板6顶部中央与右上支杆7的底部连接,右下夹板8的底部中央与右下支杆9的顶部连接;所述左上夹板2的底部、左下夹板4的顶部之间与袋体1的一端夹持固定,右上夹板6的底部、右下夹板8的顶部之间与袋体1的另一端夹持固定;所述左上夹板2、左下夹板4、右上夹板6与右下夹板8的结构大小相同,其宽度大于袋体1宽度,左上支杆3、左下支杆5、右上支杆7、与右下支杆9的结构大小相同;所述左上夹板2、左下夹板4、右上夹板6、右下夹板8与袋体1的接触面采用镜面处理,左上夹板2、左下夹板4可以随着检测机构10的检测位置变化进行移动,从而保证整个袋

体1的绷直效果不变,镜面处理的夹板,减少了在移动途中的摩擦力,避免夹板的摩擦造成袋体1不必要的损伤。

47.实施例3:实施例3与实施例1基本相同,其不同之处在于:一种振动定位型流量滤袋检测系统,所述检测结构10包括四个检测单元101与四个喷嘴103,检测单元101的底部与喷嘴103的顶部连接,四个检测单元101之间相互连接,检测单元101的顶部开设有通孔102,通孔102与喷嘴103相连通,通孔102至喷嘴103之间的口径呈增大趋势;所述托板12的顶部开设有四个安装口121,每个漏斗11安装于对应的安装口121内,漏斗11的底部位于安装口121内与刻度量筒13的顶部连接;所述喷嘴103底部的口径与漏斗11顶部的口径相同,漏斗11底部的口径与刻度量筒13的直径相同,漏斗11顶部与袋体1的底部贴合,喷嘴103底部与袋体1的顶部贴合,每个漏斗11与每个喷嘴103对应将袋体1夹持;所述漏斗11的数量为四个,四个漏斗11呈矩形分布设置,四个检测单元101呈矩形分布设置,每个漏斗11、检测单元101、刻度量筒13一一对应设置;所述振动机构14的底部安装有振动盘141,振动盘141上设置有多个振动凸起142;所述振动凸起142靠近袋体1的一侧为弧形面,多个振动凸起142环绕分布于振动盘141上。

48.实施例4:实施例4与实施例1基本相同,其不同之处在于:一种振动定位型流量滤袋检测系统,气体透过滤袋1时的滤袋1阻力公式如下:δp=ξ

•

μ

•

ν

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式一其中,ξ为滤袋的阻力系数,m-1;μ为气体动力粘度系数,pa

•

s;(1.87

×

10-5 pa

•

s)ν为平均过滤风速,m/s。

49.由气体流量公式一得,过滤的空气流量公式如下:q=s

•

ν

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式二q为流向滤袋内部的气体体积流量,m3/s;s为过滤面积,m2;由公式一、公式二可得,δp=ξ

•

μ

•

q/s其中,ξ=(k

•

l)/(α

∙

s),k为气体经过滤袋的阻力因数;l为滤袋厚度,m;α为滤袋孔隙率。

50.可知滤袋空气阻力与过滤的气体流量的关系如下,δp=k

∙

(μ

∙

l)/(α

∙

s^2 )

∙

q。

51.实施例5实施例5与实施例1基本相同,其不同之处在于:如图12,检测机构10的运行轨迹除从左至右移动外,还包括从下至上的运动轨迹,当检测机构10运动到由下运动至上方再运动至右侧时,左上夹板2与左下夹板4会随之运动至靠近检测机构10处,使得整个袋体1随时保持在饼状的绷直状态,保证检测的数据更为准确。

52.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为

限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1