电池极片涂布厚度检测装置及其检测方法与流程

本发明涉及电池检测,尤其涉及一种电池极片涂布厚度检测装置及其检测方法。

背景技术:

1、电池极片包括正极片和负极片,正极片通常通过在铝箔片上涂布正极浆料制备形成,负极片通常通过在铜箔片上涂布负极浆料制备形成。正极片和负极片在卷绕之前需对铝箔片上涂覆的涂布层的厚度以及铜箔片上涂覆的涂布层的厚度进行检测,以保障成品电池的良品率。

2、受浆料的参数及涂布设备的涂布工艺参数等因素的影响,箔片两侧的涂布层的厚度可能出现不一致的情况,同时箔片单侧的涂布层的厚度也可能出现与目标厚度不相等的情况。现有技术中多通过激光测量仪对涂布层的厚度进行测量,测量准确度不佳。

技术实现思路

1、本发明提供一种电池极片涂布厚度检测装置及其检测方法,用以解决现有的检测设备测量涂布层厚度存在测量准确度不佳的问题。

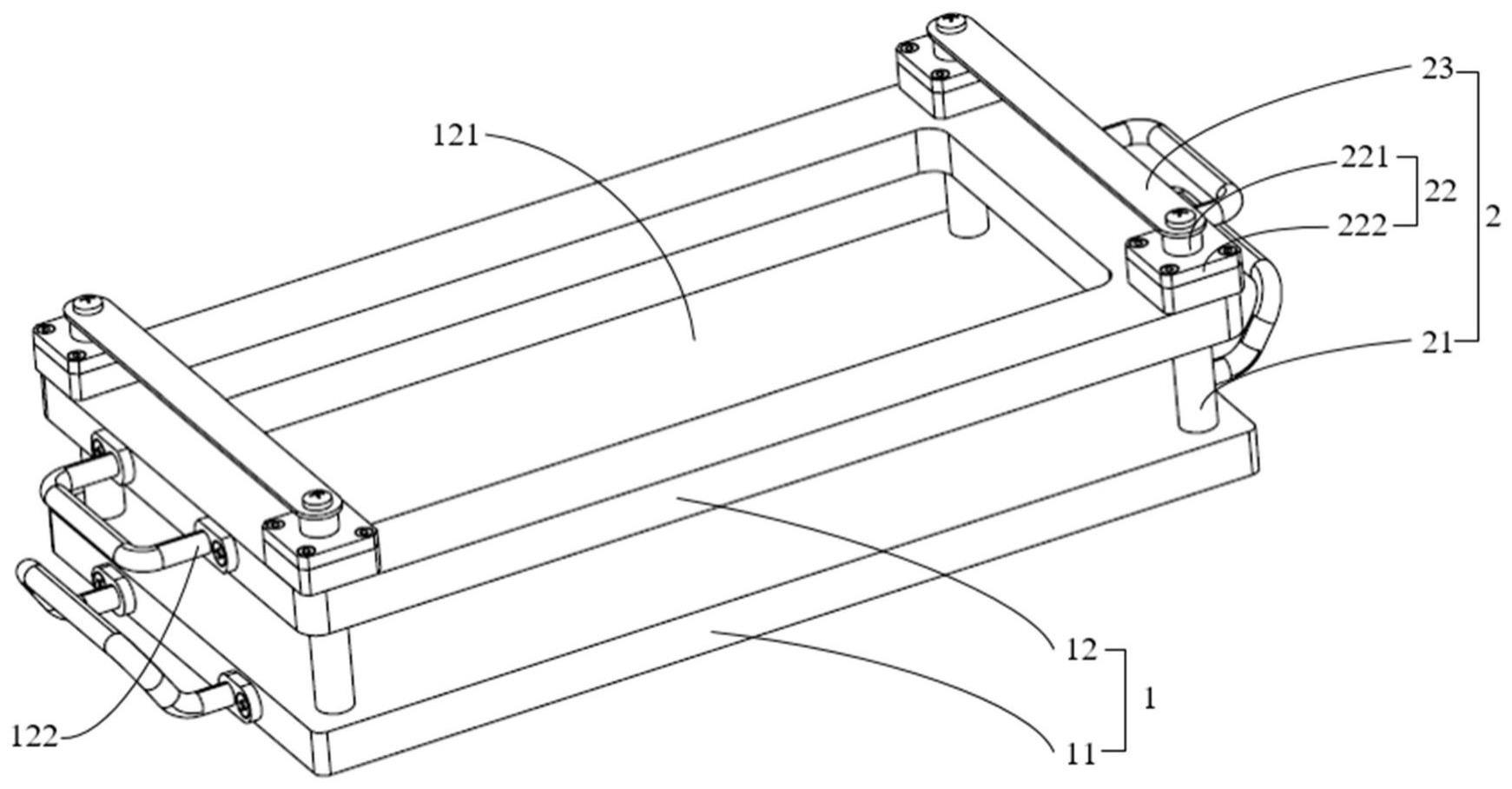

2、第一方面,本发明提供一种电池极片涂布厚度检测装置,包括:夹持组件、擦洗组件、直线运动机构和检测仪;

3、所述夹持组件包括固定板和活动板,所述固定板和所述活动板沿竖直方向依次设置,所述直线运动机构用于带动所述活动板沿所述竖直方向朝向靠近或远离所述固定板的方向运动;

4、所述固定板和所述活动板用于夹持涂布后的箔片,所述活动板设有贯通口,所述贯通口构成擦洗区域;

5、所述擦洗组件用于擦洗所述箔片一侧的第一涂布层;

6、所述检测仪用于检测擦洗后所述箔片另一侧的第二涂布层的厚度。

7、根据本发明提供的一种电池极片涂布厚度检测装置,所述直线运动机构包括导向轴和直线轴承组件;

8、所述导向轴的一端与所述固定板连接,所述导向轴穿设于所述活动板,所述直线轴承组件设于所述活动板背离所述固定板的一侧;

9、所述直线轴承组件包括直线轴承和连接法兰,所述直线轴承套设于所述导向轴,所述连接法兰用于与所述活动板连接。

10、根据本发明提供的一种电池极片涂布厚度检测装置,所述直线运动机构还包括限位件,所述限位件设于所述导向轴的另一端。

11、根据本发明提供的一种电池极片涂布厚度检测装置,所述限位件包括限位板和紧固件,所述限位板的两端分别与相邻两个所述导向轴的端部连接,所述紧固件用于实现所述限位板与所述导向轴的可拆卸连接。

12、根据本发明提供的一种电池极片涂布厚度检测装置,所述活动板的周向设有握持部,所述握持部包括两个把手,两个所述把手相对设置。

13、根据本发明提供的一种电池极片涂布厚度检测装置,所述检测装置还包括密封件,所述密封件设于所述活动板面向所述固定板的一侧,所述密封件与所述贯通口相适配。

14、根据本发明提供的一种电池极片涂布厚度检测装置,所述固定板背离所述活动板的一侧设有凹槽。

15、根据本发明提供的一种电池极片涂布厚度检测装置,所述擦洗组件包括溶解试剂和擦拭件;

16、所述溶解试剂用于喷洒至所述箔片一侧的所述第一涂布层上,以溶解所述第一涂布层;

17、所述擦拭件用于擦拭溶解后的所述第一涂布层。

18、根据本发明提供的一种电池极片涂布厚度检测装置,所述溶解试剂为酒精溶剂或nmp溶剂。

19、第二方面,本发明提供一种电池极片涂布厚度检测装置的检测方法,包括:

20、将涂布后的箔片放置于固定板和活动板之间;

21、直线运动机构带动所述活动板沿竖直方向运动,以使所述活动板与所述固定板相抵触,以压紧所述箔片;

22、擦洗组件擦洗所述箔片一侧的第一涂布层;

23、所述直线运动机构带动所述活动板沿所述竖直方向运动,以使所述活动板与所述固定板相分离,取出擦洗后的所述箔片;

24、检测仪检测所述箔片另一侧的第二涂布层的厚度。

25、本发明提供的电池极片涂布厚度检测装置及其检测方法,固定板和活动板用于夹持涂布后的箔片,活动板构造有擦洗区域,直线运动机构能够带动活动板沿竖直方向朝向靠近或远离固定板的方向运动,以夹持箔片或将箔片取出,通过擦洗组件将箔片一侧的第一涂布层擦洗后,通过检测仪检测箔片另一侧的第二涂布层的厚度,通过检测装置能够便捷、高效、准确地对箔片两侧的涂布层的厚度进行检测。

技术特征:

1.一种电池极片涂布厚度检测装置,其特征在于,包括:夹持组件、擦洗组件、直线运动机构和检测仪;

2.根据权利要求1所述的电池极片涂布厚度检测装置,其特征在于,所述直线运动机构包括导向轴和直线轴承组件;

3.根据权利要求2所述的电池极片涂布厚度检测装置,其特征在于,所述直线运动机构还包括限位件,所述限位件设于所述导向轴的另一端。

4.根据权利要求3所述的电池极片涂布厚度检测装置,其特征在于,所述限位件包括限位板和紧固件,所述限位板的两端分别与相邻两个所述导向轴的端部连接,所述紧固件用于实现所述限位板与所述导向轴的可拆卸连接。

5.根据权利要求1所述的电池极片涂布厚度检测装置,其特征在于,所述活动板的周向设有握持部,所述握持部包括两个把手,两个所述把手相对设置。

6.根据权利要求1所述的电池极片涂布厚度检测装置,其特征在于,所述检测装置还包括密封件,所述密封件设于所述活动板面向所述固定板的一侧,所述密封件与所述贯通口相适配。

7.根据权利要求1所述的电池极片涂布厚度检测装置,其特征在于,所述固定板背离所述活动板的一侧设有凹槽。

8.根据权利要求1至7任一项所述的电池极片涂布厚度检测装置,其特征在于,所述擦洗组件包括溶解试剂和擦拭件;

9.根据权利要求8所述的电池极片涂布厚度检测装置,其特征在于,所述溶解试剂为酒精溶剂或nmp溶剂。

10.一种如权利要求1至9任一项所述的电池极片涂布厚度检测装置的检测方法,其特征在于,包括:

技术总结

本发明提供一种电池极片涂布厚度检测装置及其检测方法,检测装置包括:夹持组件、擦洗组件、直线运动机构和检测仪;夹持组件包括固定板和活动板,固定板和活动板沿竖直方向依次设置,直线运动机构用于带动活动板沿竖直方向朝向靠近或远离固定板的方向运动;固定板和活动板用于夹持涂布后的箔片,活动板设有贯通口,贯通口构成擦洗区域;擦洗组件用于擦洗箔片一侧的第一涂布层;检测仪用于检测擦洗后箔片另一侧的第二涂布层的厚度。本发明的检测装置,固定板和活动板用于夹持涂布后的箔片,通过擦洗组件将箔片一侧的第一涂布层擦洗后,通过检测仪检测箔片另一侧的第二涂布层的厚度,能够便捷、高效、准确地对箔片两侧的涂布层的厚度进行检测。

技术研发人员:贾永富,戴华斌,张鹏,沈正阳,薛凯,曹仕良

受保护的技术使用者:大连中比动力电池有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!