适用于红外测温系统的数据处理方法及装置与流程

本技术涉及数据处理技术,尤其涉及一种适用于红外测温系统的数据处理方法及装置。

背景技术:

1、随着我国高压输电技术的快发展,供电局以及变电所中所使用的高压柜数量也越来越多,而对于高压柜的安全自动监测也变地日益迫切。

2、而现有对于高压柜内部的测温装置均是有线装置,传感器设置在柜体两侧,只能测量柜体的室温,而高压柜的铜排母线室平常是密闭的,因为是高压,正常工作时母线室又不能随意打开检查的。

3、可见,如何亟需一种能够对高压柜内部进行精确测温的方法。

技术实现思路

1、本技术提供一种适用于红外测温系统的数据处理方法及装置,用以对高压柜内部进行精确测温。

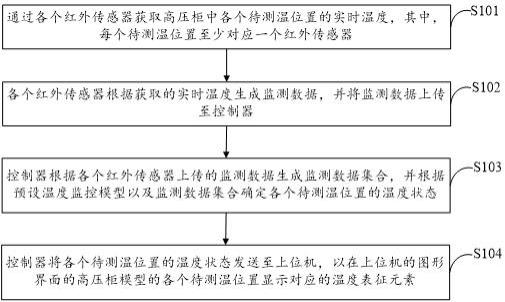

2、第一方面,本技术提供一种适用于红外测温系统的数据处理方法,应用于红外测温系统,所述红外测温系统包括:红外传感器集群、控制器以及上位机,所述红外传感器集群包括多个红外传感器,其中,所述红外传感器用于测量高压柜中待测温位置的实时温度,所述控制器分别与所述红外传感器集群中的各个红外传感器连接,所述控制器与所述上位机连接,所述方法,包括:

3、通过各个所述红外传感器获取所述高压柜中各个待测温位置的实时温度,其中,每个所述待测温位置至少对应一个红外传感器;

4、各个所述红外传感器根据获取的所述实时温度生成监测数据,并将所述监测数据上传至所述控制器,其中,所述监测数据包括所述实时温度以及位置信息,各个所述红外传感器对应有唯一的位置信息;

5、所述控制器根据各个所述红外传感器上传的所述监测数据生成监测数据集合,并根据预设温度监控模型以及所述监测数据集合确定各个所述待测温位置的温度状态,所述温度状态用于表征对应所述待测温位置的实时温度与安全工作温度的偏离程度;

6、所述控制器将各个所述待测温位置的温度状态发送至所述上位机,以在所述上位机的图形界面的所述高压柜模型的各个所述待测温位置显示对应的温度表征元素,所述温度表征元素与所述温度状态相对应。

7、可选的,所述红外测温系统还包括:电流表,所述电流表用于测量所述高压柜输入端的实时电流值;对应的,所述根据预设温度监控模型以及所述监测数据集合确定各个所述待测温位置的温度状态,包括:

8、获取第一预设时长内各个时间节点的所述实时电流值,并确定所述预设时长所对应的第一平均电流值,所述第一预设时长为第一时间点至当前时间点的时长;

9、根据所述第一平均电流值以及预设标定数据库确定温度监控表,所述预设标定数据库用于建立各个平均电流值区间与各个温度监控表之间的映射关系,所述温度监控表用于建立各个所述待测温位置与预设正常工作温度区间的映射关系;

10、根据所述温度监控表以及所述实时温度确定各个所述待测温位置的温度状态,其中,若所述实时温度在所述工作温度区间内,则所述温度状态为正常温度状态;若所述实时温度大于所述工作温度区间的上限值,则所述温度状态为异常温度状态。

11、可选的,所述根据所述温度监控表以及所述实时温度确定各个所述待测温位置的温度状态,包括:

12、获取第二预设时长内各个时间节点的所述实时电流值,并确定所述预设时长所对应的第二平均电流值,所述第二预设时长为第二时间点至所述第一时间点的时长;

13、根据所述第二平均电流值以及预设加权参数对应表确定加权参数,所述预设加权参数对应表用于建立各个平均电流值区间与加权参数之间的映射关系,其中,所述加权参数与各个平均电流值区间的上限值呈正相关;

14、根据所述温度监控表以及所述加权参数确定变更温度监控表,所述变更温度监控表用于建立各个所述待测温位置与加权工作温度区间的映射关系,所述加权工作温度区间根据所述预设正常工作温度区间与所述加权参数进行确定;

15、根据所述变更温度监控表以及所述实时温度确定各个所述待测温位置的温度状态,其中,若所述实时温度在所述加权工作温度区间内,则所述温度状态为正常温度状态;若所述实时温度大于所述加权工作温度区间的上限值,则所述温度状态为异常温度状态。

16、可选的,所述待测温位置为所述高压柜中的铜排搭接位置,所述铜排搭接位置为至少两个铜排通过螺丝进行搭接的位置;对应的,在所述上位机的图形界面的所述高压柜模型的各个所述待测温位置显示对应的温度表征元素之后,还包括:

17、在所述图形界面的所述高压柜模型的各个所述待测温位置显示对应的实时温度;

18、若所述实时温度超过预设报警温度,则生成报警信号,所述报警信号用于提示对在对应的所述待测温位置进行搭接的所有铜排所在回路进行检查;

19、若所述实时温度超过预设断路温度,则生成断路信号,所述断路号用于切断在对应的所述待测温位置进行搭接的所有铜排所在的回路。

20、可选的,在所述生成报警信号或所述生成断路信号之后,还包括:

21、所述控制器将在对应的所述待测温位置进行搭接的所有铜排所在回路的回路编号进行记录,以生成历史故障记录表,所述历史故障记录中记录有各个回路的回路编号、所发生的故障类型以及发生故障的时间;

22、所述控制器将所述历史故障记录表上传至所述上位机,以在所述上位机中进行存储;

23、响应于作用在所述上位机的检修指令,所述上位机显示优先检修列表,所述优先检修列表用于展示所述历史故障记录表在预设周期内记录有发生故障回路的回路编号,并且,所述优先检修列表中的回路编号按照对应的回路在所述预设周期内发生的故障次数进行排序。

24、可选的,每个所述螺丝的螺帽远离螺纹的端面上设置有石墨标识层,每个所述石墨标识层包括基体部以及标识部,所述标识部为所述基体部的周向方向上所设置的至少一个凹部或凸部,所述标识部的特征用于表征所述石墨标识层所对应的螺丝的螺丝编号;所述红外测温系统还包括:红外热像仪,所述红外热像仪与所述控制器连接;

25、对应的,在所述生成断路信号之前,还包括:

26、通过所述红外热像仪获取所述高压柜的红外热成像图像,并根据预设图形特征提取模型提取所述红外热成像图像中各个石墨标识层的热成像范围,并确定各个热成像范围的外轮廓特征确定所对应的螺丝编号;

27、根据以下公式确定各个所述待测温位置的温度偏差,所述公式为:

28、其中,为所述待测温位置对应的所述实时温度,为所述待测温位置上的螺丝端面的所述石墨标识层的热成像范围所对应的平均温度值;

29、确定所述温度偏差小于或等于预设偏差阈值。

30、可选的,所述根据预设图形特征提取模型提取所述红外热成像图像中各个石墨标识层的热成像范围,包括:

31、根据所述高压柜中各个螺丝上的石墨标识层的外轮廓特征以及所对应的螺丝编号建立特征训练集;

32、利用所述特征训练集对基于mobilenetv2建立的待训练模型进行训练,以生成所述预设图形特征提取模型。

33、第二方面,本技术提供一种适用于红外测温系统的数据处理装置,包括:红外传感器集群、控制器以及上位机,所述红外传感器集群包括多个红外传感器,其中,所述红外传感器用于测量高压柜中待测温位置的实时温度,所述控制器分别与所述红外传感器集群中的各个红外传感器连接,所述控制器与所述上位机连接;

34、通过各个所述红外传感器获取所述高压柜中各个待测温位置的实时温度,其中,每个所述待测温位置至少对应一个红外传感器;

35、各个所述红外传感器根据获取的所述实时温度生成监测数据,并将所述监测数据上传至所述控制器,其中,所述监测数据包括所述实时温度以及位置信息,各个所述红外传感器对应有唯一的位置信息;

36、所述控制器根据各个所述红外传感器上传的所述监测数据生成监测数据集合,并根据预设温度监控模型以及所述监测数据集合确定各个所述待测温位置的温度状态,所述温度状态用于表征对应所述待测温位置的实时温度与安全工作温度的偏离程度;

37、所述控制器将各个所述待测温位置的温度状态发送至所述上位机,以在所述上位机的图形界面的所述高压柜模型的各个所述待测温位置显示对应的温度表征元素,所述温度表征元素与所述温度状态相对应。

38、可选的,所述红外测温系统还包括:电流表,所述电流表用于测量所述高压柜输入端的实时电流值;

39、所述电流表用于,获取第一预设时长内各个时间节点的所述实时电流值,并确定所述预设时长所对应的第一平均电流值,所述第一预设时长为第一时间点至当前时间点的时长;

40、所述控制器,用于根据所述第一平均电流值以及预设标定数据库确定温度监控表,所述预设标定数据库用于建立各个平均电流值区间与各个温度监控表之间的映射关系,所述温度监控表用于建立各个所述待测温位置与预设正常工作温度区间的映射关系;

41、所述控制器,用于根据所述温度监控表以及所述实时温度确定各个所述待测温位置的温度状态,其中,若所述实时温度在所述工作温度区间内,则所述温度状态为正常温度状态;若所述实时温度大于所述工作温度区间的上限值,则所述温度状态为异常温度状态。

42、可选的,所述电流表,用于获取第二预设时长内各个时间节点的所述实时电流值,并确定所述预设时长所对应的第二平均电流值,所述第二预设时长为第二时间点至所述第一时间点的时长;

43、所述控制器,用于根据所述第二平均电流值以及预设加权参数对应表确定加权参数,所述预设加权参数对应表用于建立各个平均电流值区间与加权参数之间的映射关系,其中,所述加权参数与各个平均电流值区间的上限值呈正相关;

44、所述控制器,用于根据所述温度监控表以及所述加权参数确定变更温度监控表,所述变更温度监控表用于建立各个所述待测温位置与加权工作温度区间的映射关系,所述加权工作温度区间根据所述预设正常工作温度区间与所述加权参数进行确定;

45、所述控制器,用于根据所述变更温度监控表以及所述实时温度确定各个所述待测温位置的温度状态,其中,若所述实时温度在所述加权工作温度区间内,则所述温度状态为正常温度状态;若所述实时温度大于所述加权工作温度区间的上限值,则所述温度状态为异常温度状态。

46、可选的,所述待测温位置为所述高压柜中的铜排搭接位置,所述铜排搭接位置为至少两个铜排通过螺丝进行搭接的位置;

47、所述上位机,用于在所述图形界面的所述高压柜模型的各个所述待测温位置显示对应的实时温度;

48、若所述实时温度超过预设报警温度,则生成报警信号,所述报警信号用于提示对在对应的所述待测温位置进行搭接的所有铜排所在回路进行检查;

49、若所述实时温度超过预设断路温度,则生成断路信号,所述断路号用于切断在对应的所述待测温位置进行搭接的所有铜排所在的回路。

50、可选的,所述控制器将在对应的所述待测温位置进行搭接的所有铜排所在回路的回路编号进行记录,以生成历史故障记录表,所述历史故障记录中记录有各个回路的回路编号、所发生的故障类型以及发生故障的时间;

51、所述控制器将所述历史故障记录表上传至所述上位机,以在所述上位机中进行存储;

52、响应于作用在所述上位机的检修指令,所述上位机显示优先检修列表,所述优先检修列表用于展示所述历史故障记录表在预设周期内记录有发生故障回路的回路编号,并且,所述优先检修列表中的回路编号按照对应的回路在所述预设周期内发生的故障次数进行排序。

53、可选的,每个所述螺丝的螺帽远离螺纹的端面上设置有石墨标识层,每个所述石墨标识层包括基体部以及标识部,所述标识部为所述基体部的周向方向上所设置的至少一个凹部或凸部,所述标识部的特征用于表征所述石墨标识层所对应的螺丝的螺丝编号;所述红外测温系统还包括:红外热像仪,所述红外热像仪与所述控制器连接;

54、通过所述红外热像仪获取所述高压柜的红外热成像图像,并根据预设图形特征提取模型提取所述红外热成像图像中各个石墨标识层的热成像范围,并确定各个热成像范围的外轮廓特征确定所对应的螺丝编号;

55、根据以下公式确定各个所述待测温位置的温度偏差,所述公式为:

56、

57、其中,为所述待测温位置对应的所述实时温度,为所述待测温位置上的螺丝端面的所述石墨标识层的热成像范围所对应的平均温度值;

58、确定所述温度偏差小于或等于预设偏差阈值。

59、可选的,所述控制器,用于根据所述高压柜中各个螺丝上的石墨标识层的外轮廓特征以及所对应的螺丝编号建立特征训练集;

60、所述控制器,用于利用所述特征训练集对基于mobilenetv2建立的待训练模型进行训练,以生成所述预设图形特征提取模型。

61、第三方面,本技术提供一种电子设备,包括:

62、处理器;以及,

63、存储器,用于存储所述处理器的可执行指令;

64、其中,所述处理器配置为经由执行所述可执行指令来执行第一方面中所述的任一种可能的方法。

65、第四方面,本技术提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,所述计算机执行指令被处理器执行时用于实现第一方面中所述的任一种可能的方法。

66、本技术提供的适用于红外测温系统的数据处理方法及装置,通过各个红外传感器获取高压柜中各个待测温位置的实时温度,并且各个红外传感器根据获取的实时温度生成监测数据,并将监测数据上传至控制器,以使控制器根据各个红外传感器上传的监测数据生成监测数据集合,并根据预设温度监控模型以及监测数据集合确定各个待测温位置的温度状态,从而通过控制器将各个待测温位置的温度状态发送至上位机,以在上位机的图形界面的高压柜模型的各个待测温位置显示对应的温度表征元素。从而使得能够利用红外传感器点对点的测温实现对于高压柜内各个待测温位置的实时温度的准确监测,以及对监测的实时温度进行数据处理后显示至上位机的图形界面中,进而实现对于高压柜各个待测温位置的温度状态的直观展示。

- 还没有人留言评论。精彩留言会获得点赞!