一种汽车零部件生产出厂用质量检测设备的制作方法

本发明涉及零件检测,更具体地说,本发明涉及一种汽车零部件生产出厂用质量检测设备。

背景技术:

1、汽车横拉杆的作用是连接汽车两个后轮。横拉杆主要就是连接左右转向臂的,一可以使两个车轮同步,二可以调正前束,该装置也是保障汽车安全行驶的重要部件之一。其中横拉杆的端部装配有横拉杆球头,在长期使用中球头磨损严重,会导致车辆行驶时产生异响、行驶不稳定以及转向方向间隙过大等问题的产生,因此在横拉杆球头在出厂前需要对球头部分进行圆度检测,符合标准的球头,在实际使用中能够有效地减少磨损,延长使用寿命。

2、根据在该零部件生产加工过程中以及报废的横拉杆球头,该球头的与横拉杆端部中心和球头球心的两点连线相垂直的过球头球心的截面(如图13和图14所示)受到的磨损最大,但现有技术中,无法直接对该特定截面进行自动化圆度检测,导致工件实际使用时的故障率高,更换次数频繁。

技术实现思路

1、本发明提供的一种汽车零部件生产出厂用质量检测设备,所要解决的问题是:现有的检测设备无法对球头的特定截面进行自动化圆度检测。

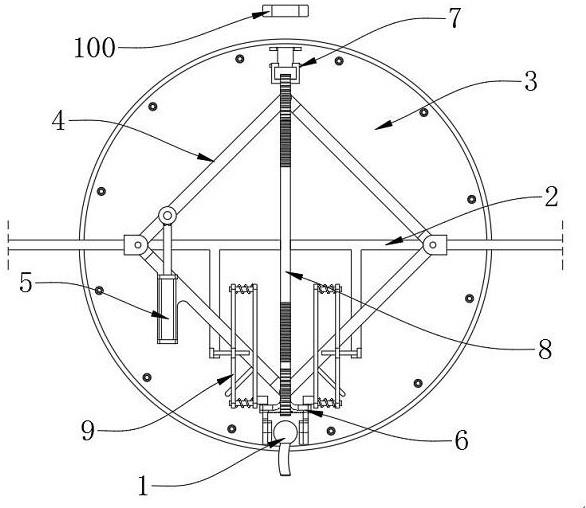

2、为实现上述目的,本发明提供如下技术方案:一种汽车零部件生产出厂用质量检测设备,包括工件和圆度标准件,圆度标准件用于检测工件的圆度,圆度标准件包括杆臂,杆臂的一端固定连接有检测块,检测块上开设有标准圆槽,工件包括弧形杆,弧形杆的一端固定连接有球头,弧形杆的端部中心和球头球心的两点连线与标准圆槽的中心轴线重合。

3、还包括弧形杆定位夹持组件,弧形杆定位夹持组件包括开口筒,圆度标准件位于弧形杆定位夹持组件的一侧,且开口筒的中心轴线与标准圆槽的中心轴线重合,开口筒的内部设有压力传感器,当开口筒内包覆夹持弧形杆时,弧形杆远离球头的端部与压力传感器接触。

4、设置压力传感器的压力变化区间阈值,球头插入到标准圆槽中后,当压力传感器受到弧形杆端部反馈的作用力变化值大于变化区间阈值时,则球头的圆度不符合标准,当压力传感器受到弧形杆端部反馈的作用力变化值小于等于变化区间阈值时,则球头的圆度符合标准。

5、在一个优选的实施方式中,还包括可翻转的球头定心夹持组件,球头定心夹持组件包括横板,横板上活动安装有两个夹块,两个夹块相互靠近的一侧开设有圆槽,开口筒的筒面设有开口侧,开口筒的开口侧安装有两个固定块,固定块上开设有滑槽二,滑槽二的内部滑动设有夹杆,夹杆与滑槽二的内部之间安装有弹簧二,当两个夹块将球头夹住时,横板带动球头翻转,使弧形杆挤压两个夹杆靠近的端部进入到开口筒内,夹杆再恢复原状限制弧形杆从开口筒的开口侧移出。

6、在一个优选的实施方式中,夹杆的外侧安装有楔块,滑槽二的内侧设有滚珠,当弧形杆挤压楔块时,楔块对弧形杆限制导向,弧形杆受压偏转,校准弧形杆进入开口筒内部的姿态,使弧形杆始终以拱起部朝向开口筒的开口侧的姿态处于开口筒内部。

7、在一个优选的实施方式中,还包括有与标准圆槽中心轴线重合的竖杆,竖杆的两端均设有轮齿段;球头定心夹持组件还包括齿环一,横板与齿环一固定连接,齿环一与其中一个轮齿段啮合;弧形杆定位夹持组件还包括齿环二,开口筒与齿环二的侧面固定连接,齿环二与远离齿环一的轮齿段啮合连接。

8、球头定心夹持组件和弧形杆定位夹持组件之间设有菱形组件,菱形组件用于驱动球头定心夹持组件和弧形杆定位夹持组件相向翻转配合或反向翻转脱离。

9、在一个优选的实施方式中,菱形组件包括两个连杆一和两个连杆二,两个连杆一和两个连杆二四者之间首尾铰接,齿环一的内侧绕其中心轴线旋转安装有铰轴一,两个连杆二铰接处的铰接轴与铰轴一固定连接,齿环二的内侧绕其中心轴线旋转安装有铰轴二,两个连杆一铰接处的铰接轴与铰轴二固定连接。

10、在一个优选的实施方式中,还包括支撑架,支撑架为中空结构,且支撑架两侧均固定安装有固定轴,支撑架的两端内均滑动安装有导向杆,连杆一和连杆二的铰接处安装有端架,导向杆远离支撑架的端部与端架固定连接。

11、在一个优选的实施方式中,连杆二上安装有驱动件,驱动件的输出端与其中一个连杆一的杆臂铰接。

12、在一个优选的实施方式中,夹块的顶端固定连接有滑块,两个滑块的外侧均设有夹持驱动组件,夹持驱动组件包括相对设置的推板一和推板二,推板一上固定连接有短轴,推板二活动套在短轴上,短轴上套设有弹簧三,弹簧三的两端压于推板一和推板二,推板一的底部固定连接有推轴,连杆二上固定连接有推杆,连杆二可带动推杆推动相应一侧的推轴以使推板一推动滑块以进行夹持,支撑架的一侧安装有插杆,插杆活动贯穿推板二的一侧。

13、在一个优选的实施方式中,横板上贯穿开设有滑槽一,夹块滑动设于滑槽一内,且滑槽一的内部安装有弹簧一,弹簧一与夹块固定连接。

14、在一个优选的实施方式中,还包括工作台,圆度标准件设于工作台外,固定轴固定安装于工作台上,工作台的一侧安装有驱动装置,用于驱动工作台沿标准圆槽中心轴线做往复直线运动。

15、本发明的技术效果和优点:1、本发明通过将工件保持固定姿态与圆度标准件进行配合,从而可检测出工件对应姿态所对应的工件表面的圆度,并且基于弧形杆远离球头的端部与压力传感器之间挤压力产生的变化,判断出工件的圆度是否符合标准,实现了自动化、标准化、高精度的对车辆零部件的检测功能。2、本发明通过将球头插入到标准圆槽内,检测弧形杆的端部中心和球头球心的两点连线相垂直的过球头球心的截面的圆度,方便若干个工件分别在检测时,均能够始终保持同一姿态与圆度标准件进行配合检测,大大提高了检测结果的精准度和准确度。

技术特征:

1.一种汽车零部件生产出厂用质量检测设备,包括工件(1)和圆度标准件(100),所述圆度标准件(100)用于检测所述工件(1)的圆度,其特征在于:所述圆度标准件(100)包括杆臂(101),所述杆臂(101)的一端固定连接有检测块(102),所述检测块(102)上开设有标准圆槽(103),所述工件(1)包括弧形杆(11),所述弧形杆(11)的一端固定连接有球头(12),所述弧形杆(11)的端部中心和所述球头(12)球心的两点连线与所述标准圆槽(103)的中心轴线重合;还包括弧形杆定位夹持组件(7),所述弧形杆定位夹持组件(7)包括开口筒(72),所述圆度标准件(100)位于弧形杆定位夹持组件(7)的一侧,且所述开口筒(72)的中心轴线与所述标准圆槽(103)的中心轴线重合,所述开口筒(72)的内部设有压力传感器(721),当所述开口筒(72)内包覆夹持弧形杆(11)时,所述弧形杆(11)远离球头(12)的端部与压力传感器(721)接触;设置所述压力传感器(721)的压力变化区间阈值,所述球头(12)插入到所述标准圆槽(103)中后,当所述压力传感器(721)受到所述弧形杆(11)端部反馈的作用力变化值大于变化区间阈值时,则所述球头(12)的圆度不符合标准,当所述压力传感器(721)受到所述弧形杆(11)端部反馈的作用力变化值小于等于变化区间阈值时,则所述球头(12)的圆度符合标准。

2.根据权利要求1所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:还包括可翻转的球头定心夹持组件(6),所述球头定心夹持组件(6)包括横板(62),所述横板(62)上活动安装有两个夹块(63),两个所述夹块(63)相互靠近的一侧开设有圆槽(631),所述开口筒(72)的筒面设有开口侧,所述开口筒(72)的开口侧安装有两个固定块(73),所述固定块(73)上开设有滑槽二(731),所述滑槽二(731)的内部滑动设有夹杆(74),所述夹杆(74)与滑槽二(731)的内部之间安装有弹簧二(732),当两个所述夹块(63)将所述球头(12)夹住时,所述横板(62)带动所述球头(12)翻转,使所述弧形杆(11)挤压两个所述夹杆(74)靠近的端部进入到开口筒(72)内,所述夹杆(74)再恢复原状限制所述弧形杆(11)从所述开口筒(72)的开口侧移出。

3.根据权利要求2所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:所述夹杆(74)的外侧安装有楔块(741),所述滑槽二(731)的内侧设有滚珠,当所述弧形杆(11)挤压楔块(741)时,所述楔块(741)对所述弧形杆(11)限制导向,所述弧形杆(11)受压偏转,校准所述弧形杆(11)进入开口筒(72)内部的姿态,使所述弧形杆(11)始终以拱起部朝向所述开口筒(72)的开口侧的姿态处于开口筒(72)内部。

4.根据权利要求3所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:还包括与标准圆槽(103)中心轴线重合的竖杆(8),所述竖杆(8)的两端均设有轮齿段(81);所述球头定心夹持组件(6)还包括齿环一(61),所述横板(62)与齿环一(61)固定连接,所述齿环一(61)与其中一个轮齿段(81)啮合;所述弧形杆定位夹持组件(7)还包括齿环二(71),所述开口筒(72)与齿环二(71)的侧面固定连接,所述齿环二(71)与远离齿环一(61)的所述轮齿段(81)啮合连接;所述球头定心夹持组件(6)和弧形杆定位夹持组件(7)之间设有菱形组件(4),所述菱形组件(4)用于驱动所述球头定心夹持组件(6)和所述弧形杆定位夹持组件(7)相向翻转配合或反向翻转脱离。

5.根据权利要求4所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:所述菱形组件(4)包括两个连杆一(41)和两个连杆二(42),两个所述连杆一(41)和两个所述连杆二(42)四者之间首尾铰接,所述齿环一(61)的内侧绕其中心轴线旋转安装有铰轴一(611),两个所述连杆二(42)铰接处的铰接轴与铰轴一(611)固定连接,所述齿环二(71)的内侧绕其中心轴线旋转安装有铰轴二(711),两个所述连杆一(41)铰接处的铰接轴与铰轴二(711)固定连接。

6.根据权利要求5所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:还包括支撑架(2),所述支撑架(2)为中空结构,且所述支撑架(2)两侧均固定安装有固定轴(21),所述支撑架(2)的两端内均滑动安装有导向杆(23),所述连杆一(41)和连杆二(42)的铰接处安装有端架(43),所述导向杆(23)远离支撑架(2)的端部与端架(43)固定连接。

7.根据权利要求6所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:所述连杆二(42)上安装有驱动件(5),所述驱动件(5)的输出端与其中一个连杆一(41)的杆臂铰接。

8.根据权利要求7所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:所述夹块(63)的顶端固定连接有滑块(64),两个所述滑块(64)的外侧均设有夹持驱动组件(9),所述夹持驱动组件(9)包括相对设置的推板一(91)和推板二(92),所述推板一(91)上固定连接有短轴(93),所述推板二(92)活动套在短轴(93)上,所述短轴(93)上套设有弹簧三(94),所述弹簧三(94)的两端压于推板一(91)和推板二(92),所述推板一(91)的底部固定连接有推轴(95),所述连杆二(42)上固定连接有推杆(96),所述连杆二(42)可带动推杆(96)推动相应一侧的推轴(95)以使推板一(91)推动滑块(64)以进行夹持,所述支撑架(2)的一侧安装有插杆(22),所述插杆(22)活动贯穿推板二(92)的一侧。

9.根据权利要求8所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:所述横板(62)上贯穿开设有滑槽一(65),所述夹块(63)滑动设于滑槽一(65)内,且所述滑槽一(65)的内部安装有弹簧一(651),所述弹簧一(651)与夹块(63)固定连接。

10.根据权利要求9所述的一种汽车零部件生产出厂用质量检测设备,其特征在于:还包括工作台(3),所述圆度标准件(100)设于工作台(3)外,所述固定轴(21)固定安装于工作台(3)上,所述工作台(3)的一侧安装有驱动装置,用于驱动所述工作台(3)沿所述标准圆槽(103)中心轴线做往复直线运动。

技术总结

本发明公开了一种汽车零部件生产出厂用质量检测设备,具体涉及零件检测领域,包括工件和圆度标准件,圆度标准件用于检测工件的圆度,圆度标准件包括杆臂,杆臂的一端固定连接有检测块,检测块上开设有标准圆槽,工件包括弧形杆,弧形杆的一端固定连接有球头,弧形杆的端部中心和球头球心的两点连线与标准圆槽的中心轴线重合。本发明通过将横拉杆球头保持固定姿态与圆度标准件进行配合,从而可自动检测出横拉杆球头的与横拉杆端部中心和球头球心的两点连线相垂直的过球头球心的特定截面工件外周的圆度,并且基于弧形杆远离球头的端部与压力传感器之间挤压力产生的变化,判断出工件的圆度是否符合标准,有利于延长横拉杆球头的使用寿命。

技术研发人员:栾彬,栾恭勇,王海英,李钰,栾延淇

受保护的技术使用者:青岛迈朗格智能制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!