传动轴空心轴强度的在线自动检测机的制作方法

本发明涉及强度检测设备,具体是轿车传动轴空心轴强度的在线自动检测机。

背景技术:

1、轿车等速万向节传动轴由固定端节、中间轴和移动端节构成。固定端节由外环、内环(设有内花键,花键上设有卡簧槽)、保持架、钢球、胶罩、润滑脂、卡箍组成;移动端节由外套、内套(设有内花键,花键上设有花键槽)、保持架、钢球、护套、胶罩、润滑脂、卡箍组成;中间轴通常包括左轴实心轴和右轴空心轴,是传动轴中的重要安全部件,中间轴两端设有外花键,花键上设有卡簧槽,中间轴的两端花键分别与固定端节中的内环内花键及移动端节中的内套内花键通过弹性卡簧连接,进而与固定节和移动端节连接。中间轴的强度对传动轴的总成性能影响至关重要,尤其是结构特殊的空心轴,是由两端的实心轴头和中间的空心管通过摩擦焊接而成,并对两端的轴头进行中频淬火和回火,若焊接质量有问题、空心管本身强度或刚度有问题或有裂纹、轴头淬火有质量问题,都将导致传动轴总成强度低,出现扭转刚性不足或断裂,严重时会出现车、人受损的情况,导致顾客投诉,会被召回,给企业带来巨大损失。以往对传动轴空心轴强度的检测方式是采用实验室抽验的方式,对同批空心轴按一定的比例进行检测,检测一根空心轴需要20分钟,白班夜班各需要一人,不但耗时耗力,更重要的是不能对空心轴的强度进行100%检测,当抽验出不合格的空心轴时,需要对该批已经装成总成的传动轴进行拆解,并对拆解后的空心轴在实验室100%检测,不仅导致总装效率低下,在拆解过程中,固定节和移动端节的附件卡箍、卡簧、钢球、润滑脂、护套、胶罩等零件全部报废,造成了材料和物料的严重浪费,增加了生产成本。若将强度不合格的传动轴发货至主机厂装车,顾客在短期内会投诉,更严重的是会出现车毁人亡现象,会被召回,给单位造成巨大损失。因此,在原有实验室抽验方式基础上,对检测方式进行技术提升成为企业重要需求。

技术实现思路

1、本发明的目的是提供一种传动轴空心轴强度的在线自动检测机,能够对传动轴空心轴强度进行在线自动检测,能保证质量,省人增效。

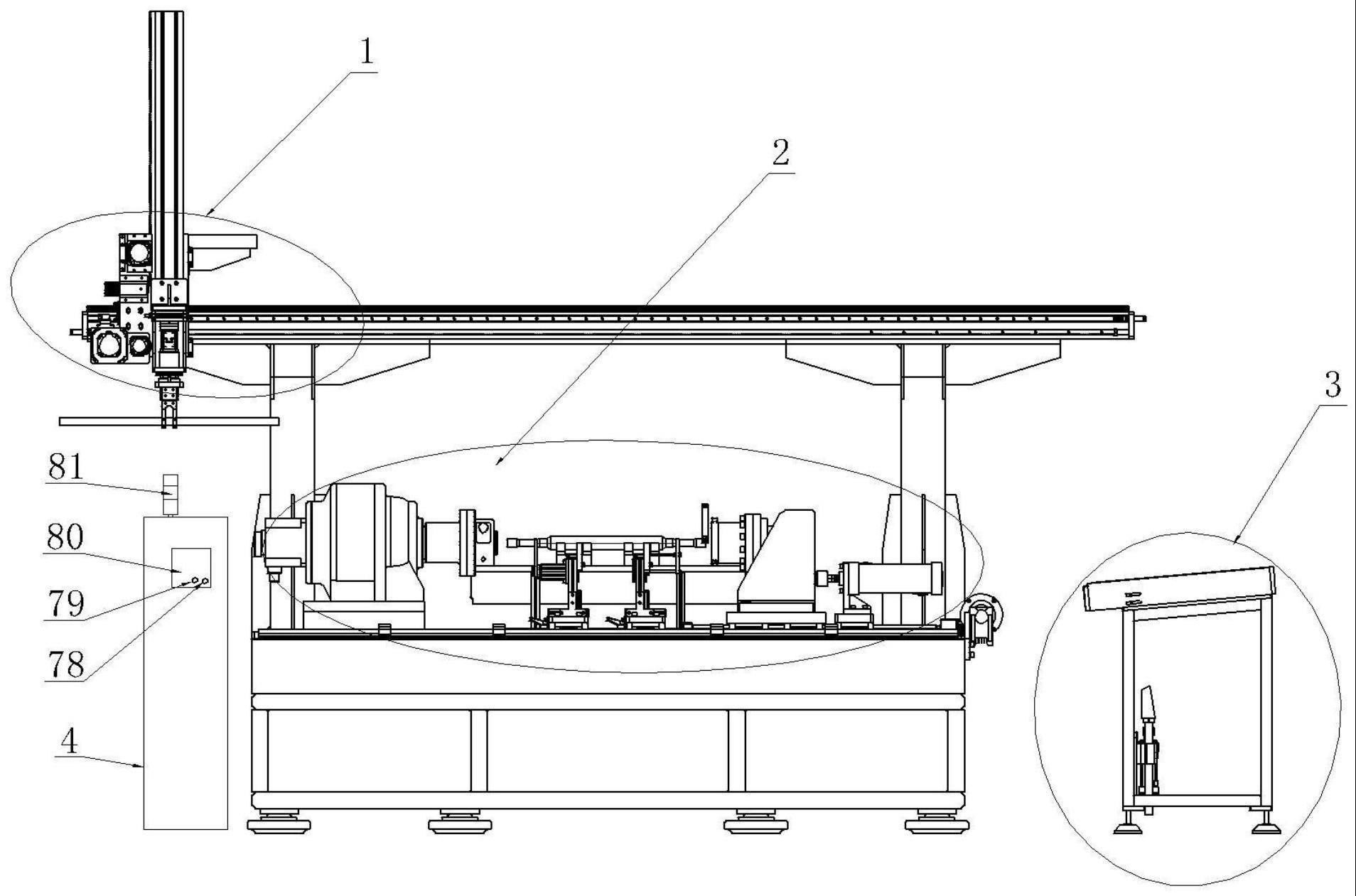

2、本发明的技术方案是:传动轴空心轴强度的在线自动检测机,技术结构包括机架、搬运机构、检测机构、上料机构、在线自动控制系统,机架上固装有工作台板,工作台板上固装有水平双导轨,检测机构包括检测动力输入端、检测动力输出端、检测支撑机构、ng料道,所述的ng料道在工作台板后侧与工作台板固连,检测动力输入端与工作台板固连,检测动力输出端与水平双导轨工作时固定连接,检测动力输入端与检测动力输出端分别设有与工件连接的端口,且两端口相对,检测支撑机构在工作台板上与水平双导轨工作时固定连接,上料机构置于工作台的右侧,搬运机构主体包括横梁、纵梁、滑动架和搬运动力机构,横梁与机架固连并置于上料机构和检测机构上方,横梁上设有单导轨a、单导轨b,纵梁上设有垂直双导轨,滑动架与横梁上的单导轨a和单导轨b滑动连接,还与纵梁上的垂直双导轨滑动连接,所述的在线自动控制系统,包括控制器和设在本检测机各相关部位上的检测部件和执行器,控制器的信号输入端与各检测部件的信号输出端分别通过信号线电连接,控制器的信号输出端与各执行器的信号输入端分别通过信号线电连接,控制器装在电器柜内,电器柜上装有与控制器连接的声光报警器和触控屏,触控屏上设有启动按钮和急停开关。

3、所述检测机构中的检测动力输入端包括伺服电机c、摆线针轮减速机、夹具体a,伺服电机c的转动端通过摆线针轮减速机与夹具体a固连,所述检测动力输出端,包括夹具体b、扭矩传感器,夹具体b与扭矩传感器固连,所述与工件连接的端口是:夹具体a和夹具体b,夹具体a内设有与空心轴的一端活动连接的内花键a,夹具体b内设与空心轴的另一端活动连接的内花键b,夹具体a与夹具体b两端口相对;所述的检测支撑机构包括气缸b、气缸c、气缸d、气缸e、斜面卸料架a、斜面卸料架b、双v形支架a、双v形支架b、u形托架a、u形托架b、支架a、支架b、支架c、支架d,丝杠、轴承座a、轴承座b、蜗轮蜗杆减速器,其中支架a、b、c、d通过导轨滑块与水平双导轨工作时固定连接,气缸b的不动端与支架a固连,伸缩端与支架b固连,气缸c的不动端与支架c固连,伸缩端与斜面卸料架a固连,支架c上固装有双v形支架a和u形托架a;气缸d的不动端与支架d固连、伸缩端与斜面卸料架b固连,支架d上固装有双v形支架b,双v形支架b的槽底固装有传感器c,气缸e的不动端与支架d固连、伸缩端与u形托架b固连,检测动力输出端通过扭矩传感器与支架b固连,支架b下面固连有丝母,装在丝母内的丝杠一端与轴承座a转动连接,另一端与轴承座b转动连接并与蜗轮蜗杆减速器的输出端固连,轴承座a、轴承座b、蜗轮蜗杆减速器固装在工作台板上,丝杠转动时,丝母携支架b在丝杠上移动,作用是调节支架b位置适应不同长度的工件。

4、所述的上料机构,包括上料框架、上料托板、挡板、气缸a、斜面顶板、传感器a、传感器b、槽型定位块,其中,上料托板与上料框架固连,挡板与上料托板固连,气缸a的不动端与上料框架固连,气缸a的伸缩端与斜面顶板固连,上料托板上开有槽口,斜面顶板在上料框架内与槽口相对,活动时能通过槽口上下运动,两个槽形定位块固装在框架上,传感器b固装在槽形定位块的凹槽内,传感器a固装在框架上,位置与槽口相对,上料托板和槽型定位块均与水平面成一定角度,便于中间轴在自重力的作用下向下滚动。

5、所述搬运机构中的横梁下面固装有齿条a,横梁前面固装有单导轨a,横梁上面固装有单导轨b,横梁的左端固装有硬限位螺钉a和限位开关a,横梁的右端固装有硬限位螺钉b和限位开关b;所述的纵梁后面固装有垂直双导轨,纵梁的左面固装有齿条b,纵梁的下端固装有支架e;所述的滑动架通过导轨滑块与单导轨a和单导轨b滑动连接,并通过导轨滑块与纵梁的垂直双导轨滑动连接,所述的搬运动力机构包括伺服电机a、伺服电机b、旋转气缸、夹紧气缸a、夹紧气缸b,支架e、支架f,其中伺服电机a的不动端与滑动架固连,伺服电机a的转动端通过行星减速器与齿轮a固连,齿轮a与齿条a啮合连接,伺服电机b的不动端与滑动架固连,伺服电机b的转动端通过行星减速器与齿轮b固连,齿轮b与齿条b啮合连接;所述的支架e与旋转气缸的不动端固连,旋转气缸的转动端通过联轴器与支架f固连,支架f的下面与夹紧气缸a及夹紧气缸b的不动端固连,夹紧气缸的a及夹紧气缸b的伸缩端分别与夹爪a和夹爪b固连。

6、本发明的强度检测原理是:在强度检测前,首先用手动方式对扭矩传感器进行校准:将标准的扭矩校准仪器一端与花键夹头a连接,另一端与花键夹头b连接,启动伺服电机c,则扭矩校准仪器上会显示扭矩值的实际值,触控屏会显示扭矩传感器的扭矩值,将校准仪器上的扭矩值实际值与触控屏上的扭矩值进行对比,若有差异,则通过触控屏调整,使得触控屏上的显示值与实际值一致并保存。其次是设定空心轴的扭矩起始值和扭矩极限值、扭转角度的极限值,扭矩的起始值是扭转角度开始测量的起始点。自动方式下按下启动按钮,搬运机构将空心轴放到双v形支架a和b上,当双v形支架b上的传感器c探测到有工件,气缸b推动支架b及其上的夹具体b前进,夹具体b内的花键夹头b的内锥面b推动空心轴向左运动并与夹具体a内的花键夹头a的内锥面a接触,并在强力弹簧的作用下持续保持接触,伺服电机c启动,通过摆线针轮减速器带动夹具体a内的花键夹头a按照设定的转速转动,当扭矩小于扭矩起始值时,说明空心轴两端的外花键未进入花键夹头a的内花键a或花键夹头b的内花键b,则伺服电机继续转动,直至空心轴两端的外花键a和外花键b进入花键夹头a的内花键a和花键夹头b的内花键b后,扭矩值会逐渐增加,当扭矩值达到设定的扭矩起始值时,扭转角度开始测量,当扭转角度未达到极限值时扭矩达到极限值,说明空心轴强度及扭转刚度合格,触控屏上显示扭矩和扭转角度曲线,并保存,搬运机构将合格的空心轴送到下道工序进料端;当扭转角度达到极限值时扭矩未达到极限值,说明空心轴扭转刚度不合格,声光报警器提示,ng斜面卸料架a和b将不合格空心轴运到ng料道上。

7、本发明的优点是:通过设定空心轴的扭矩起始值和极限值、扭转角度的极限值,检测后能够自动将合格的空心轴与不合格品分开,确保转入下道工序的空心轴强度及刚度100%合格,同时能统计出每批工件的合格率,便于统计分析整改;以往需要人工去实验室对空心轴进行强度抽验,不但劳动强度大、效率低、人力成本高、质量难以保证,存在将不合格品进行装配的风险,同样存在将不合品发到主机厂到顾客的风险。本发明代替人工去实验室强度抽验的方式,解放了劳动力,降低操作人的劳动强度,确保产品质量100%合格,避免了被索赔召回的风险,避免了不合格工件装成总成后进行拆解的浪费,提高了生产效率,单件自动强度检测的节拍为30秒,单件检测效率提高40倍(原人工实验室检测强度节拍为20分钟),节省2人,年可节省人力成本20万元,解放了实验室的实验设备,增加了顾客满意度,提升了企业的核心竞争力。

- 还没有人留言评论。精彩留言会获得点赞!