一种MEMS惯性器件温度补偿参数在线拟合方法与流程

本发明属于mems惯性器件温度补偿,尤其涉及一种mems惯性器件温度补偿参数在线拟合方法。

背景技术:

1、微电子机械系统(micro-electro-mechanicalsystems,mems)是集成的微型系统,它结合了电子、机械或其他(磁、液体和热等)元件,通常采用传统的半导体批量工艺技术来制造。mems惯性器件是指敏感结构采用微加工手段加工的微机械陀螺和微加速度计,其中陀螺用于测量运动体的角速度,加速度计用于测量运动体的加速度,它们可单独使用,也可组合使用。mems惯性器件具有体积小、重量轻、功耗低、可大批量生产、成本低、抗过载能力强等一系列优点,因此被广泛应用于生物与医药行业、汽车工业、机器人、消费类电子、航空航天、导弹制导等领域中。mems惯性器件不可避免地应用在各种恶劣的工作环境中,由此引发的可靠性问题非常突出,近年来受到了高度重视;然而,现有mems惯性器件温度补偿参数在线拟合方法在对mems惯性器件的温度误差进行分析时存在不准确性,这些方法没有考虑到器件内部温度分布的非均匀性,或者在模型中使用的温度补偿参数不够精确,导致最终的温度补偿效果不佳。现有的在线拟合方法往往不能准确评估mems惯性器件的可靠性,可靠性评估包括对器件在不同工作环境下的长期性能、寿命和可靠性进行分析,这方面的缺点可能是由于拟合方法未能充分考虑到器件在复杂工作环境中的应力、振动和温度变化等因素对器件可靠性的影响。现有的在线拟合方法可能需要较长的计算时间才能确定温度补偿参数,在某些应用中,特别是需要快速响应和实时操作的领域,这种延迟是不可接受的。

2、通过上述分析,现有技术存在的问题及缺陷为:

3、(1)现有mems惯性器件温度补偿参数在线拟合方法对mems惯性器件温度误差分析不准确。

4、(2)不能准确对mems惯性器件可靠性进行评测,同时存在缺乏实时性和模型复杂性的技术缺点。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种mems惯性器件温度补偿参数在线拟合方法。

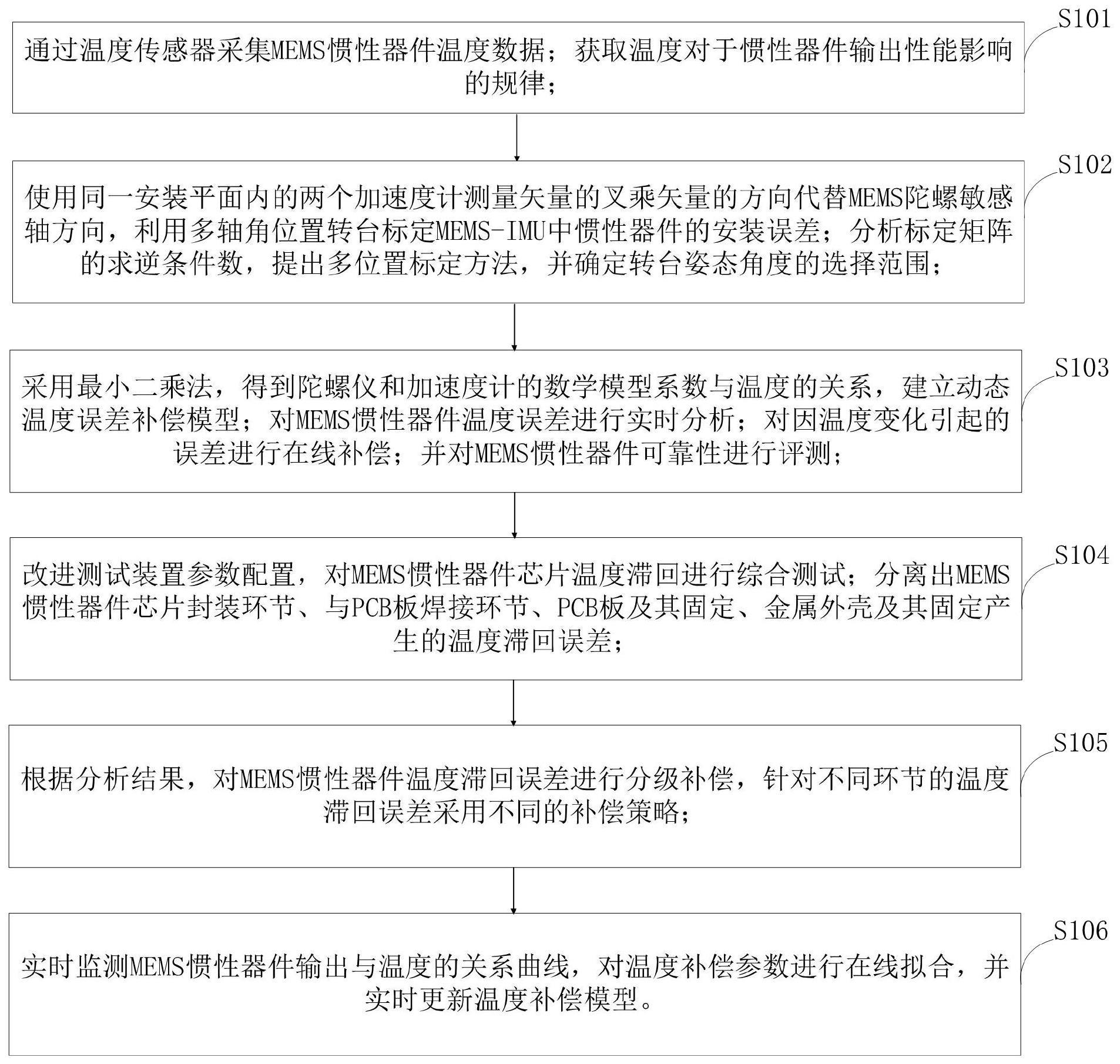

2、本发明是这样实现的,一种mems惯性器件温度补偿参数在线拟合方法,包括:

3、步骤一,通过温度传感器采集mems惯性器件温度数据;获取温度对于惯性器件输出性能影响的规律;

4、步骤二,使用同一安装平面内的两个加速度计测量矢量的叉乘矢量的方向代替mems陀螺敏感轴方向,利用多轴角位置转台标定mems-imu中惯性器件的安装误差;分析标定矩阵的求逆条件数,提出多位置标定方法,并确定转台姿态角度的选择范围;

5、步骤三,采用最小二乘法,得到陀螺仪和加速度计的数学模型系数与温度的关系,建立动态温度误差补偿模型;对mems惯性器件温度误差进行实时分析;对因温度变化引起的误差进行在线补偿;并对mems惯性器件可靠性进行评测;

6、步骤四,改进测试装置参数配置,对mems惯性器件芯片温度滞回进行综合测试;分离出mems惯性器件芯片封装环节、与pcb板焊接环节、pcb板及其固定、金属外壳及其固定产生的温度滞回误差;

7、步骤五,根据分析结果,对mems惯性器件温度滞回误差进行分级补偿,针对不同环节的温度滞回误差采用不同的补偿策略;

8、步骤六,实时监测mems惯性器件输出与温度的关系曲线,对温度补偿参数进行在线拟合,并实时更新温度补偿模型。

9、进一步,所述对mems惯性器件温度误差进行分析方法如下:

10、(1)配置测试装置参数,通过测试装置对mems惯性器件芯片温度滞回的测试;并对mems惯性器件温度滞回的测试,分离出mems惯性器件芯片封装环节产生的温度滞回;

11、将mems惯性器件圆片固定在温控探针台上,利用圆片级测试电路与mems惯性器件芯片互连,用以驱动mems惯性器件,并采集其输出,在所需要测试的mems惯性器件芯片上贴上温度传感器,进行常值温变速率的升降温实验,采集mems惯性器件芯片输出和温度传感器输出,得到mems惯性器件芯片的输出与温度的关系曲线b1;

12、将mems惯性器件圆片划片,得到单个的mems惯性器件芯片,在mems惯性器件芯片上贴温度传感器,将mems惯性器件芯片封装;

13、将mems惯性器倒置放置在mems惯性器件测控电路pcb板的开孔中,通过导线与mems惯性器件测控电路pcb板上的焊盘电连接;将mems惯性器件测控电路pcb板固定在工装上,mems惯性器件倒置;

14、进行常值温变速率的升降温实验,采集mems惯性器件输出和温度传感器输出,得到mems惯性器件输出与温度的关系曲线b2;

15、将b1、b2曲线的升温段和降温段的陀螺输出在相同温度下对应相减,得到的曲线则为mems惯性器件芯片封装环节产生的温度滞回误差;

16、(2)分离mems惯性器件与pcb板焊接环节产生的温度滞回;分离pcb板及其固定产生的温度滞回;分离金属外壳产生的温度滞回;分离金属外壳固定产生的温度滞回:

17、将mems惯性器件焊接在mems惯性器件测控电路pcb板上,将mems惯性器件测控电路pcb板悬挂在温控箱内,进行常值温变速率的升降温实验,采集mems惯性器件输出和温度传感器输出,得到mems惯性器件输出与温度的关系曲线b3,将b3、b2曲线的升温段和降温段的陀螺输出在相同温度下对应相减,得到mems惯性器件与pcb板焊接环节产生的温度滞回误差;

18、将焊接好的mems惯性器件和mems惯性器件测控电路pcb板安装在工装上,进行常值温变速率的升降温实验,采集mems惯性器件输出和温度传感器输出,得到mems惯性器件输出与温度的关系曲线b4,将b4、b3曲线的升温段和降温段的陀螺输出在相同温度下对应相减,从而得到mems惯性器件测控电路pcb板及其固定对陀螺温度滞回的影响。

19、进一步,所述常值温变速率的升降温实验的环境温度为65℃。

20、进一步,所述分离金属外壳产生的温度滞回:

21、将焊接好的mems惯性器件和mems惯性器件测控电路pcb板安装在金属外壳内,形成了mems惯性系统;将金属外壳悬挂在温控箱内,进行常值温变速率的升降温实验,采集mems惯性器件输出和温度传感器输出,得到mems惯性器件输出与温度的关系曲线b5,将b5、b4曲线的升温段和降温段的陀螺输出在相同温度下对应相减,从而得到金属外壳产生的温度滞回误差。

22、进一步,所述分离金属外壳固定产生的温度滞回:

23、将组装好的mems惯性系统,通过金属外壳安装在工装上,进行常值温变速率的升降温实验,采集mems惯性器件输出和温度传感器输出,得到mems惯性器件输出与温度的关系曲线b6,将b6、b5曲线的升温段和降温段的陀螺输出在相同温度下对应相减,得到金属外壳安装环节产生的温度滞回误差。

24、进一步,所述对mems惯性器件可靠性进行评测方法如下:

25、1)对mems惯性器件工作状态进行监测;确定复杂工况下目标mems惯性器件的失效模式与失效机理;

26、2)根据对mems器件的材料、结构、工艺本构特性以及器件在复杂工况下的失效机制及两者的关联性分析,确定目标mems惯性器件在各敏感应力下的可靠性评价模型;

27、3)确定的各敏感应力的可靠性评价模型及加速因子,设计确定具体的评价mems惯性传感器在复杂工况下可靠性评估方法;确定的加速评价模型,设计形成适应多复杂工况的加速评价试验方法。

28、进一步,所述对mems惯性器件工作状态进行监测;确定复杂工况下目标mems惯性器件的失效模式与失效机理:

29、确定目标mems惯性器件在寿命周期内的环境载荷剖面;确定目标mems惯性器件中的材料体系和工艺特点;确定的器件的环境载荷剖面、材料体系和工艺特点,建立微观退化机理和外界环境载荷的关联性矩,为建立复杂环境的可靠性评价模型提供基础支撑。

30、进一步,所述根据对mems器件的材料、结构、工艺本构特性以及器件在复杂工况下的失效机制及两者的关联性分析,确定目标mems惯性器件在各敏感应力下的可靠性评价模型:

31、具体按以下子步骤执行:

32、确定的目标mems惯性器件中的主要失效模式与失效机理,构建典型目标mems惯性器件在典型环境载荷作用下的失效物理模型;

33、确定的单应力可靠性模型,构建目标mems惯性器件在典型复杂环境载荷作用下的可靠性评价模型。

34、进一步,所述确定目标mems惯性器件在寿命周期内的环境载荷剖面包括:

35、在获得mems器件详细应用环境的前提下,确定其在不同工况下的环境载荷剖面;环境载荷剖面是指温度、振动、电的应力及其组合,影响mems器件可靠性的外因参数是各应力组合及其它们的幅值、持续时间、以及应力间的相互耦合及影响;环境载荷基于其物理特性分解为热、力、电的载荷。

36、进一步,所述确定目标mems惯性器件中的材料体系和工艺特点包括:

37、考虑失效和退化面向目标mems惯性器件的基础和共性问题,从基础理论和底层材料的角度自下而上地解释材料特性、工艺过程、传感器微结构的失效和退化的关联性;通过分析与mems惯性传感器相关的材料、工艺、结构本构关系以及器件在多工况即多物理场耦合作用下的失效机制,为评估mems惯性传感器的可靠性提供理论基础。

38、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

39、本发明通过对mems惯性器件温度误差进行分析方法逐步分解,实现mems惯性系统各个组成部分所产生的温度滞回误差,明晰了各个部分的作用;采用自由悬挂法,分离了安装环节对mems惯性系统温度滞回误差的影响,方法简单可靠易操作,可准确对mems传感器的温度滞回误差进行分析;同时,通过对mems惯性器件可靠性进行评测方法可以准确对mems惯性器件可靠性进行评测。

- 还没有人留言评论。精彩留言会获得点赞!