一种微观检测铬样品的表面处理方法与流程

本发明涉及金属表面处理,具体涉及一种微观检测铬样品的表面处理方法。

背景技术:

1、铬是金属材料中重要的合金成分,不同纯度的铬,其应用领域也截然不同。较高纯度的铬材料主要用于电气触头或冶炼特种钢及特种合金,因此逐渐成为航空、汽车等工业生产中不可缺少的材料;高纯铬则主要作为封装装配材料应用于在电子、光电、军用、装饰或功能镀膜等领域。

2、铬材料的组织结构对其综合性能的影响较大。通过对铬材料的组织结构进行微观检测分析,有利于后续材料性能的研究。为获得更优的材料组织结构分析界面,样品的表面处理是较为关键的部分,而在对被检测样品进行处理时,往往由于处理方法与操作人员的不同,从而影响到表面组织结构的体现,即由于表面样品处理结果的不同,在分析和获取产品组织形貌时无法有效识别材料的组织情况,一旦样品表面结果不同,所有表面原子面上产生的衍射组成及衍射花样将有所不同,从而使体现出来的晶粒取向、晶界等结果均会有所不同,最终影响了材料的性能分析。因此,需要采用合适的表面处理方法,才能获得优异的表面形貌,进而对后续材料的微观检测提供有利的前提条件。

3、cn 108896339a公开了一种金相试样的制备方法,包括以下步骤:s1、取样:在样品的边缘处和样品的中心处分别切取试样;s2、镶嵌:将胶体通过镀锌铁丝缓慢导流至镶嵌模中进行固化;s3、磨光;s4、抛光;s5、腐蚀:用腐蚀液对金相检测面进行腐蚀。

4、cn 103759993a公开了一种金相试样制备方法,具体步骤包括:首先,金相试样取样;其次,金相试样镶嵌;再次,金相试样磨光;再次,金相试样的待抛光面酸浸蚀、冲洗:对待抛光面放到硝酸酒精溶液浸蚀后用水冲洗;最后,金相试样抛光。

5、上述制备方法在进行表面腐蚀时,液面高度无法有效识别,液面过高可能过腐蚀或者直接无法腐蚀出晶界,导致样品表面发黑,液面过低时,样品不能有效腐蚀,导致无法分析组织情况。另外,由于样品的组织情况存在差异,要求腐蚀的时间和表面处理也会存在差异,因此无法做到样品表面的有效处理。

6、针对现有技术的不足,亟需提供一种高效优异且能够得到样品的清晰组织结构的表面处理方法。

技术实现思路

1、本发明的目的在于提供一种微观检测铬样品的表面处理方法,采用辉光放电溅射处理对铬样品的表面进行处理,提高了样品表面的品质,从而避免了由于人员操作差异和材料组织差异造成的影响。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种微观检测铬样品的表面处理方法,所述表面处理方法包括如下步骤:

4、(1)对微观检测铬样品的表面依次进行第一抛光处理、第二抛光处理以及第三抛光处理,得到预处理铬样品;

5、(2)对步骤(1)所得预处理铬样品的表面进行辉光放电溅射处理,得到待测铬样品。

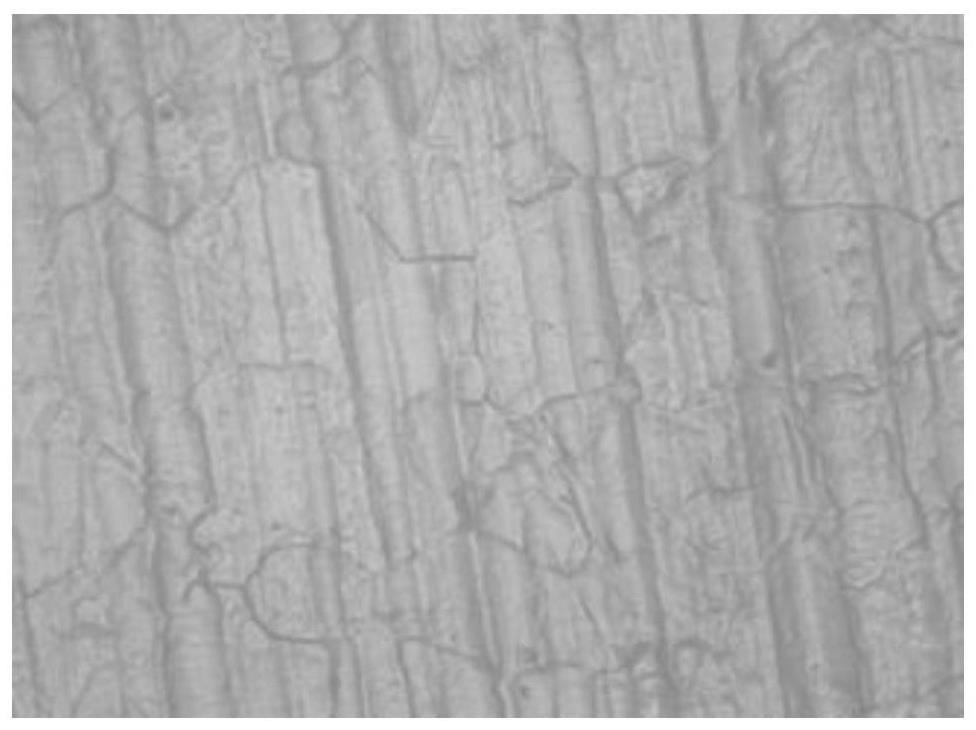

6、本发明提供的微观检测铬样品的表面处理方法,依次采用三段抛光处理对微观检测铬样品的表面进行预处理,相较于一段或两段抛光处理,可以更加有效地提高铬样品表面的抛光效果;结合辉光放电溅射处理,相较于常规的盐酸腐蚀表面处理,可以获得组织更为清晰的结构,且辉光放电溅射处理不受操作人员、材料组织及外界环境因素的影响,可操作性强。

7、优选地,步骤(1)所述微观检测铬样品包括靶材、蒸发料或装配配件中的任意一种。

8、所述“蒸发料”是指蒸镀材料,其所使用的镀膜工艺、设备与靶材不同。

9、优选地,步骤(1)所述第一抛光处理采用400#砂纸进行。

10、优选地,步骤(1)所述第一抛光处理的时间为18-22min,例如可以是18min、19min、20min、21min或22min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、优选地,步骤(1)所述第二抛光处理采用1000#砂纸进行。

12、优选地,步骤(1)所述第二抛光处理的时间为18-22min,例如可以是18min、19min、20min、21min或22min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,步骤(1)所述第三抛光处理采用2000#砂纸进行。

14、优选地,步骤(1)所述第三抛光处理的时间为18-22min,例如可以是18min、19min、20min、21min或22min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、本发明中依次采用400#砂纸、1000#砂纸及2000#砂纸进行抛光处理,相较于仅采用400#砂纸或400#砂纸与1000#砂纸进行抛光处理,可以获得抛光效果更加优异的铬样品表面;同时限定各段抛光处理的时间在合理范围内,进一步优化了表面处理效果,避免了抛光不足或过磨导致表面劣化的情况。

16、优选地,步骤(2)所述辉光放电溅射处理的电压为950-1000v,例如可以是950v、960v、970v、980v或1000v,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,步骤(2)所述辉光放电溅射处理的电流为1.8-2.2ma,例如可以是1.8ma、1.9ma、2ma、2.1ma或2.2ma,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,步骤(2)所述辉光放电溅射处理的温度为-195至-185℃,例如可以是-195℃、-192℃、-190℃、-188℃或-185℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、所述辉光放电溅射处理的电压、电流及温度限定在合理范围内,可准确检测得出结果;超过限定范围下限,则会由于信号强度低,无法除去干扰;超过限定范围上限,容易堵塞辉光放电室,需重新开腔维护,消耗时间较多。

20、优选地,步骤(2)所述辉光放电溅射处理的时间为28-32min,例如可以是28min、29min、30min、31min或32min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、所述辉光放电溅射处理的时间限定在合理范围内,可以获得表面处理优异的铬样品用于后续微观检测,但时间过短或过长,均会降低表面的处理效果,进而导致界面不清晰的缺陷。

22、作为本发明所述的表面处理方法的优选技术方案,所述表面处理方法包括如下步骤:

23、(1)对微观检测铬样品的表面依次采用400#砂纸进行第一抛光处理18-22min、采用1000#砂纸进行第二抛光处理18-22min以及采用2000#砂纸进行第三抛光处理18-22min,得到预处理铬样品;

24、(2)对步骤(1)所得预处理铬样品的表面进行辉光放电溅射处理28-32min,电压为950-1000v,电流为1.8-2.2ma,温度为-195至-185℃,得到待测铬样品。

25、相对于现有技术,本发明具有以下有益效果:

26、本发明提供的微观检测铬样品的表面处理方法,依次采用三段抛光处理对微观检测铬样品的表面进行预处理,相较于一段或两段抛光处理,可以更加有效地提高铬样品表面的抛光效果;结合辉光放电溅射处理,并设置合理的工艺参数,可以获得组织更为清晰的结构,且辉光放电溅射处理不受操作人员、材料组织及外界环境因素的影响,可操作性强。

- 还没有人留言评论。精彩留言会获得点赞!