一种卫星振动试验太阳电池阵表面传感器粘贴方法与流程

本发明属于传感器应用,尤其涉及一种卫星振动试验太阳电池阵表面传感器粘贴方法。

背景技术:

1、目前,加速度传感器在实验室用电动振动台开展的试验中被广泛使用。在试验过程中,加速度传感器的型号、安装位置及安装方法的选择,都会对试验结果产生影响。一般情况,我们会根据试验条件,如频率范围,加速度大小来选择传感器型号,根据试验标准、试验大纲要求选择传感器的安装位置,但对于传感器的安装方法就略为随意,凭习惯、图方便,不注重安装方法导致的对试验结果的影响。

2、现阶段,采用粘接法进行传感器固定是最常用的安装方式之一,传感器粘贴也是振动试验过程中的重要环节,其粘贴质量直接影响测量数据的准确性和有效性,也会直接或间接对试验样品表面造成损伤等影响。然而现有的卫星振动卫星太阳电池阵正样件正弦振动试验传感器粘贴过程不规范,使得粘贴后的传感器表面容易出现损伤,且粘贴后的传感器准确性不佳,有效性有待提高。

3、通过上述分析,现有技术存在的问题及缺陷为:

4、1)缺乏规范化的传感器粘贴流程:现有的卫星振动卫星太阳电池阵正样件正弦振动试验传感器粘贴过程不规范,可能导致不同实验室之间的操作差异较大,影响试验结果的准确性和可比性。

5、2)传感器安装方法随意性较大:现阶段,传感器的安装方法往往凭习惯、图方便,缺乏统一的指导原则,可能导致安装方法对试验结果产生不良影响。

6、3)传感器粘贴质量问题:由于粘贴过程不规范,粘贴后的传感器表面容易出现损伤,可能导致传感器的测量性能下降,影响试验结果的准确性。

7、4)传感器准确性不佳:由于安装方法的随意性和粘贴质量问题,传感器的准确性可能受到影响,导致试验数据的有效性有待提高。

8、5)试验样品表面损伤:不规范的传感器粘贴过程可能对试验样品表面造成损伤,影响试验的可靠性和试验样品的完整性。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种卫星振动试验太阳电池阵表面传感器粘贴方法。

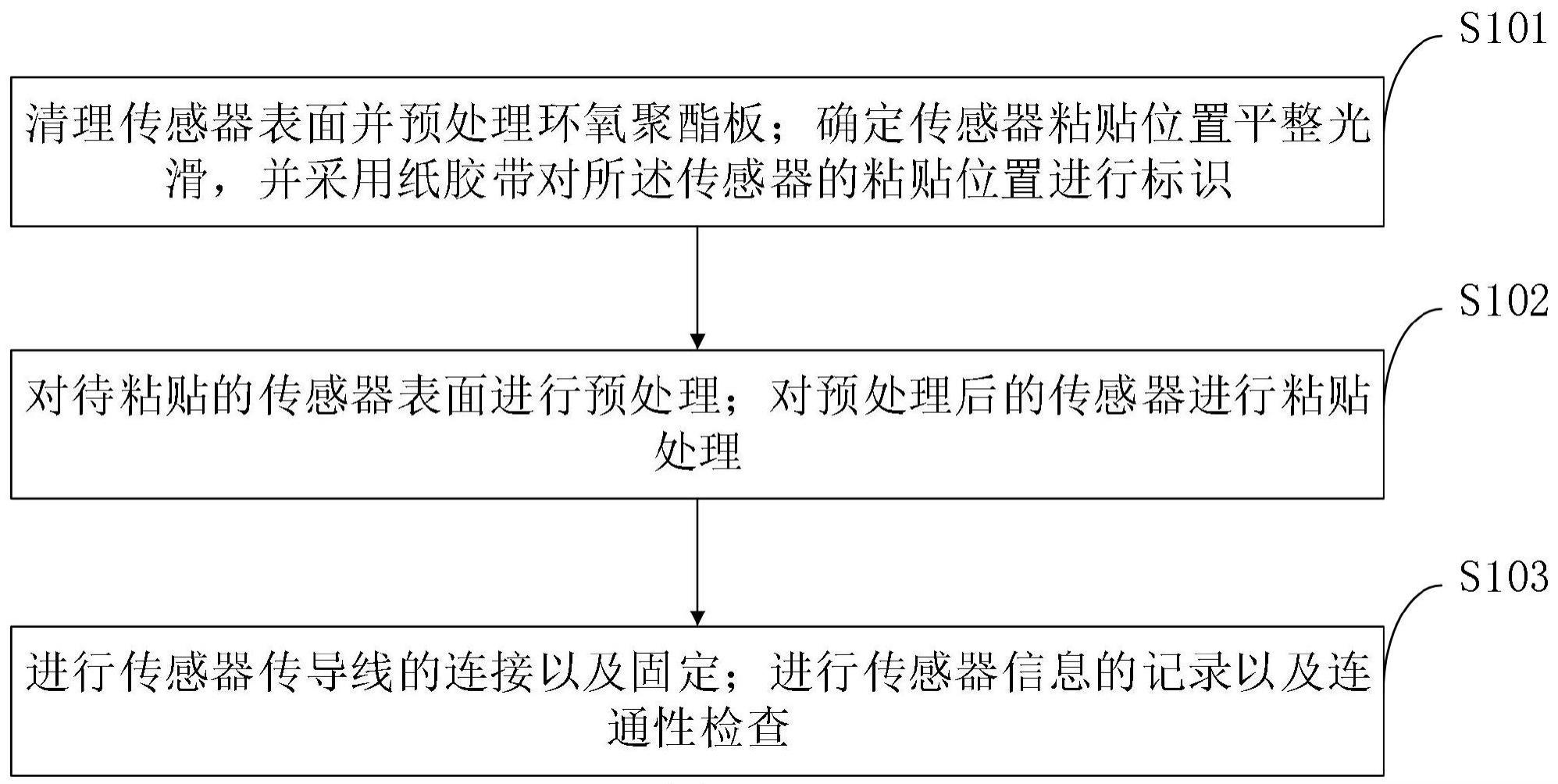

2、本发明是这样实现的,围绕传感器粘贴流程,通过清理传感器表面、预处理环氧聚酯板,预处理传感器表面、传感器粘贴处理、传导线的连接与固定、传感器的导通测试、试验后传感器的拆卸等方面一一详细进行描述,形成一种卫星振动试验太阳电池阵表面传感器的粘贴方法,具体步骤如下:

3、步骤一,清理传感器表面并预处理环氧聚酯板;确定传感器粘贴位置平整光滑,并采用纸胶带对所述传感器的粘贴位置进行标识。

4、步骤二,对待粘贴的传感器表面进行预处理;对预处理后的传感器进行粘贴处理;

5、步骤三,进行传感器传导线的连接以及固定;进行传感器信息的记录以及连通性检查。

6、进一步,所述步骤一中清理传感器表面包括:

7、利用刀片将传感器粘贴面清理干净并保持平整,或先将传感器粘贴面浸入丙酮溶液中,于胶水残迹软化后再利用刀片进行传感器表面的清理。传感器表面的平整、干净,保证粘贴的牢固可靠。

8、进一步,所述步骤一中预处理环氧聚酯板包括:

9、所述预处理环氧聚酯板包括:将环氧聚酯板裁剪为正方块;所述裁剪后的环氧聚酯板的任一边长比传感器安装面直径长1/6;所述裁剪后的环氧聚酯板的四个角为圆弧倒角。环氧聚酯板的尺寸选择为能完全覆盖传感器粘贴面大小且方便粘贴的尺寸,并将四个角修剪为圆弧倒角,避免试验过程中环氧聚酯板对样品外观的划伤。

10、进一步,所述步骤二中对待粘贴的传感器表面进行预处理包括:

11、首先,去除粘贴的纸胶带,在确定的传感器粘贴位置处利用酒精清洁所述传感器的表面;

12、其次,采用宽型聚酰亚胺胶带平整的粘贴在传感器粘贴位置处;再次利用酒精清洁传感器粘贴面。

13、进一步,所述采用宽型聚酰亚胺胶带平整的粘贴在传感器粘贴位置处包括:

14、所述聚酰亚胺胶带的粘贴位置为距离电池表面5mm处,所述聚酰亚胺胶带的长度和宽度均为环氧聚酯板正方片边长的3倍;

15、同时将聚酰亚胺胶带两端卷起或粘贴纸胶带;所述纸胶带的粘贴点位于聚酰亚胺胶带宽的中心处。

16、进一步,所述步骤二中对预处理后的传感器进行粘贴处理包括:

17、(1)确定传感器粘贴位置,将传感器信号传输接口与传导线连接,将传感器粘贴面朝上,在传感器粘贴面上涂抹502胶水并迅速将环氧聚酯板正方块居中贴至传感器粘贴面上;

18、(2)10秒后确认环氧聚酯板正方块粘贴牢靠,并确定环氧聚酯板正方块的另一面平整洁净;

19、(3)于平整洁净的环氧聚酯板正方块的面上涂抹502胶水后迅速将传感器与环氧聚酯板正方块居中贴至样品测点位置处;并利用棉球擦除溢出的502胶水;

20、(4)压实粘贴好传感器1分钟,当传感器周围无液体胶水痕迹时轻轻扳动传感器,当所述传感器未出现松垮和晃动的情况时,判断所述传感器粘贴面已干燥。

21、进一步,所述步骤三中进行传感器传导线的连接以及固定包括:

22、1)于所有测点处传感器粘贴结束后,将传感器传导线散开并逐一连接至振动控制仪对应通道接口上,同时在靠近控制仪端的传导线上粘贴纸胶带,标识清楚传导线对应的传感器或对应的测点位置;

23、2)将传导线捋顺后,利用纸胶带或3m胶带对所述传导线进行固定;

24、进一步,所述步骤2)中利用纸胶带或3m胶带对所述传导线进行固定包括:

25、对振动台面上、样品上的传导线利用纸胶带或3m胶带每间隔1米固定一次;

26、以不与台面棱边发生摩擦且振动过程中不会收到拉扯为原则对振动台边沿处的传导线利用纸胶带固定;

27、其余传导线均固定至振动控制仪周边位置处。

28、进一步,所述步骤三中进行传感器信息的记录以及连通性检查包括:

29、首先,记录传感器型号、编号、传感器灵敏度、传感器对应测点位置编号及对应控制仪通道、传感器用途;并将传感器类型、灵敏度、控制或监测信息上传至振动控制仪中;

30、其次,利用振动控制仪监测振动台台面振动时各测点位置处传感器是否有信号产生;若测点均产生明显的不规则突变信号,则判断所述传感器连通正常;若存在产生有明显异常或未产生信号的测点,则依次排除传感器信息输入错误、通道设置错误、传导线连接错误、传导线故障、传感器故障,确定信号异常原因并记录。

31、进一步,所述卫星振动试验太阳电池阵表面传感器粘贴方法还包括:

32、于试验结束后,利用小号扳手卡住传感器底部左右轻微转动,直到传感器粘贴面松动后将传感器取下,再将传感器粘贴面利用刀片清理干净并保证平整;

33、若传感器表面有环氧聚酯板方块片,利用棉球蘸丙酮溶液,将所述环氧聚酯板方块片的表面及周围浸湿,待环氧聚酯板方块片底部502胶水软化后,去除传感器表面粘贴的聚酰亚胺胶带,用酒精擦拭样品表面。

34、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

35、第一、针对上述现有技术存在的技术问题,解决问题之后带来的一些具备创造性的技术效果。具体描述如下:

36、本发明提供一种卫星振动卫星太阳电池阵正样件正弦振动试验传感器规范化、标准化的粘贴流程,且能够保证不会对传感器表面造成损伤或其他影响。

37、第二,本发明的优点和积极效果主要表现在以下几个方面:

38、1)系统性和全面性:本发明针对卫星振动试验太阳电池阵表面传感器的粘贴方法,从清理传感器表面、预处理环氧聚酯板,预处理传感器表面、传感器粘贴处理、传导线的连接与固定、传感器的导通测试、试验后传感器的拆卸等方面进行了详细描述。这种全面的处理方法有助于提高传感器粘贴的质量和精度。

39、2)易操作性:本发明的粘贴方法采用简便易操作的步骤,便于操作人员快速掌握和实施。标识粘贴位置、预处理传感器表面和连接传导线等步骤均较为简单,有助于提高工作效率。

40、3)可靠性:本发明通过对传感器表面的清理、预处理和粘贴处理,以及对传导线的连接与固定,确保了传感器在卫星振动试验过程中的稳定性和可靠性。此外,通过传感器导通测试和试验后的拆卸检查,可以确保传感器在整个试验过程中的性能稳定。

41、4)灵活性:本发明的传感器粘贴方法适用于不同类型和规格的太阳电池阵表面传感器,具有较高的通用性和适应性。无论是大型卫星还是小型卫星,本发明都可以为其提供有效的传感器粘贴解决方案。

42、5)成本效益:本发明的粘贴方法采用易于操作的步骤和简单的工具,减少了生产成本。与其他复杂的粘贴方法相比,本发明可以在保证传感器粘贴质量的同时,降低生产成本,提高经济效益。

43、总之,本发明为卫星振动试验太阳电池阵表面传感器提供了一种简便、可靠、灵活且成本效益高的粘贴方法,有助于提高卫星振动试验的质量和效率。

44、第三,本发明的技术方案是否克服了技术偏见:。

45、在振动试验过程中,加速度传感器的型号、安装位置及安装方法的选择,都会对试验结果产生影响。一般情况,我们会根据试验条件,如频率范围,加速度大小来选择传感器型号,根据试验标准、试验大纲要求选择传感器的安装位置,但对于传感器的安装方法就略为随意,凭习惯、图方便,甚至认为传感器的安装方式对试验带来的影响相对于整个试验来看都可以忽略不计,不注重安装方法导致的对试验结果的影响。

46、通过本发明中关于一种卫星振动卫星太阳电池阵正样件正弦振动试验传感器规范化、标准化的粘贴流程,对传感器粘贴过程进行规范化要求,既保证试验的准确性,又保护了传感器粘贴面。

- 还没有人留言评论。精彩留言会获得点赞!