一种用于材料性能检测的夹持结构及检测方法

本发明涉及材料检测领域,特别涉及一种用于材料性能检测的夹持结构及检测方法。

背景技术:

1、在温度和/或交变载荷等复杂环境中服役的材料会发生蠕变和/或疲劳行为,内部会产生微孔洞或微裂纹,降低材料的使用性能和服役寿命。目前,对于材料力学性能的检测大多为服役前的静态检测,或者在给定载荷和温度下进行模拟检测,未考虑热/力对服役材料的动态作用及交互作用,难以甚至不能对服役条件下的材料进行准确的质量检测、损伤程度评价及服役寿命预测。将材料看作均匀连续介质,在进行蠕变、疲劳或蠕变疲劳交互作用测试时,材料产生的损伤积累可以采用某些物理参量进行表征,比如模量、硬度以及电阻等,其中电阻信息对其微观组织的变化非常敏感,第二相析出或回溶、缺陷形成及演变等组织变化均会导致电阻信息发生明显的变化,利用材料电阻率(或电导率)的变化可以灵敏地表征材料的组织性能变化。

2、目前,采用电阻法对材料的蠕变和/或疲劳损伤进行表征时,或是采用中断试验的静态检测,或是未考虑非损伤因素对电阻信号的干扰,很难兼顾测试过程的动态连续和测量数据的准确可靠。材料电阻是因为其晶格振动和内部结构对载流电子产生散射所致,温度升高会使晶格振动加剧,造成电子散射加剧,从而使电阻增大。在采用四点法检测材料电阻变化时,流经受测材料的恒定电流会产生焦耳热效应,使受测试样温度略高于服役温度,如果产生的焦耳热足够多,甚至会引起材料的热软化,对电阻法的测试结果产生非损伤因素的干扰,并且由电阻检测方法产生的接触电阻和导线电阻也会对采集的电阻信息产生干扰。

3、现有技术中虽然提供了不少对于材料性能进行检测的装置或方法,只能进行静态检测,或者可以在微振动作用下测量电阻的变化,但是测量过程并未考虑电阻测试仪器与试样连接造成的接触电阻以及连接导线电阻等非损伤因素的影响。

4、针对现有技术存在的问题,开发能够实现材料损伤的连续动态检测并保证电阻信号采集准确可靠的性能检测系统及损伤检测方法,对于准确评价材料损伤程度、预测服役寿命具有重要意义。

技术实现思路

1、本发明提供了一种用于材料性能检测的夹持结构及检测方法,其目的是为了对材料损伤进行连续动态检测,并且确保电阻信号采集的准确性以实现准确评价材料损伤程度、预测服役寿命。

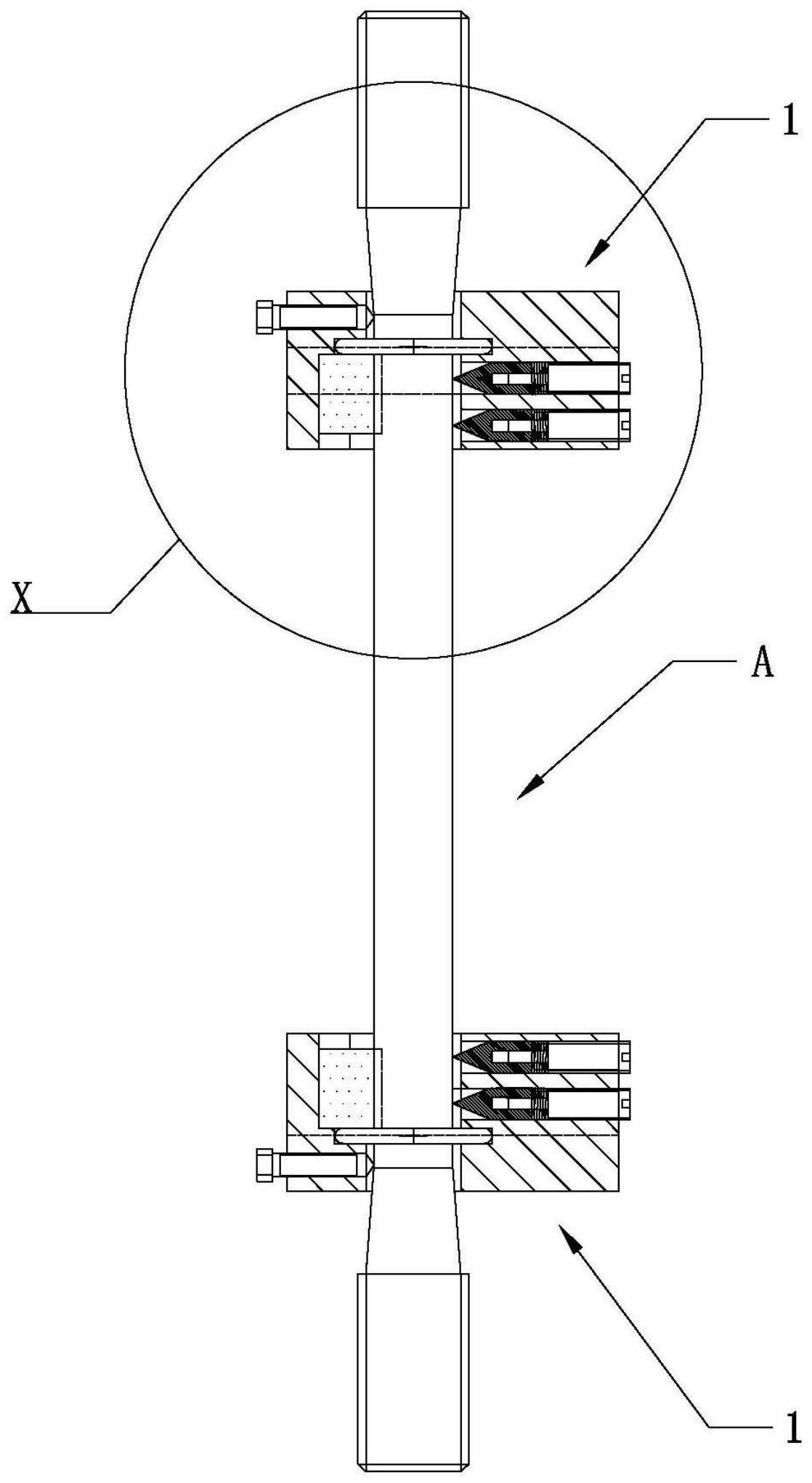

2、为了达到上述目的,本发明的实施例提供了一种用于材料性能检测的夹持结构,包括:

3、两个夹持座,分别夹持在受测试样的平行段上下端,每个夹持座上设置有两个测试探头,两个测试探头在夹持座上沿受测试样的长度方向布置;所述测试探头包括用于与受测试样平行段点接触的抵接部;

4、恒流装置,电性连接两个夹持座中相距最远的两个测试探头;

5、电压检测装置,电性连接两个夹持座中相距最近的两个测试探头;

6、数据采集与处理装置,与恒流装置和电压检测装置信号连接。

7、优选地,所述夹持座包括矩形部件和凸台部件,所述矩形部件和凸台部件合围在受测试样平行段的两侧,所述凸台部件在朝向矩形部件的一面以及矩形部件朝向凸台部件的一面设置有与受测试样外轮廓相适应的凹陷,所述测试探头设置在所述凸台部件的凹陷处。

8、优选地,所述凸台部件的凹陷处设置有第一螺纹孔;

9、所述测试探头包括变截面螺栓,所述变截面螺栓的大截面端与第一螺纹孔螺接,变截面螺栓的小截面端为光轴,所述抵接部设置有可套设在光轴上的盲孔,所述盲孔与大截面端之间设置有压缩弹簧,所述压缩弹簧推动抵接部在光轴上移动,所述抵接部朝向受测试样平行段的一端为锥状,所述抵接部由耐磨损的导体制成。

10、优选地,所述矩形部件在凹陷处设置有绝缘块,所述绝缘块朝向受测试样平行段的一侧设置有与受测试样平行段相配适的弧形凹槽。

11、一种材料性能检测方法,用于检测蠕变损伤,采用前述的夹持结构,包括:

12、s0.将夹持座(1)分别固定在受测试样的两端,并保持抵接部(22)与受测试样的平行段抵接;

13、s1.将受测试样在服役温度下保温一段时间,并使受测试样产生的焦耳热与在服役环境中的热散失达到平衡;

14、s2.将带有夹持座(1)的受测试样安装在蠕变试验机;

15、s3.获取受测试样的初始电阻r0、瞬时加载引起试样的应变增量ε0以及承受载荷后的t时刻由材料损伤造成的电阻增量δrn(t)、t时刻蠕变过程引起试样的应变增量εt;根据公式δrn(t)/t=ω(t)确定在t时刻结构损伤参量ω(t),并构建结构损伤参量ω(t)与时间t的虚线曲线,虚线曲线的拐点ω(tp)为结构损伤标准,tp为产生结构损伤的时间,以虚线曲线判定相同受测材料和相同条件下,材料的蠕变损伤;

16、在步骤s3中,初始电阻r0通过欧姆定律计算,经过受测材料的电压和电流由分别由电压检测装置和恒流装置获得。

17、优选地,在步骤s3中,在受测试样施加载荷后,获得:

18、瞬时加载电阻增量δrtr、

19、t时刻的电阻r(t)、

20、t时刻电阻增量δr(t)、

21、t时刻由试样变形造成的电阻增量δrm(t),并计算得到t时刻由材料损伤造成的电阻增量δrn(t),δrn(t)=r(t)-r0-δrtr-δrm(t);

22、t时刻由试样变形造成的电阻增量δrm(t)通过获得,其中ε0和εt均通过蠕变试验机进行测量。

23、优选地,受测试样受测时,服役时间为t*,实时判断虚线曲线是否到达拐点,若没有,则t*<tp,判定材料未产生明显的蠕变损伤;若虚线曲线已到达过拐点,则t*≥tp,判定材料产生明显的蠕变损伤,蠕变损伤程度为ω(t*)。

24、一种材料性能检测方法,用于检测疲劳损伤,采用前述的夹持结构,包括:

25、s0.将夹持座(1)分别固定在受测试样的两端,并保持抵接部(22)与受测试样的平行段抵接;

26、s1.将受测试样在服役温度下保温一段时间,并使受测试样产生的焦耳热与在服役环境中的热散失达到平衡;

27、s2.将带有夹持座(1)的受测试样安装在疲劳试验机;

28、s3.根据受测试样未施加载荷前的初始电阻r0以及施加载荷后t时刻的电阻r(t)并计算电阻增量δr(t),进而获得结构损伤参量φ(t),交变载荷的循环次数n与时间t呈线性关系,获得结构损伤参量

29、

30、绘制φ(n)-n曲线,并定义φ(n)-n曲线的拐点对应的φ(nq)为结构损伤标准,nq为产生结构损伤的循环次数,所述初始电阻r0通过欧姆定律计算,经过受测材料的电压和电流由分别由电压检测装置和恒流装置获得;

31、s4.根据φ(n)-n曲线判断受测试样的损伤程度。

32、优选地,在步骤s4中,由疲劳试验机检测受测试样的在循环次数n*后判断损伤程度,判断φ(n)-n曲线是否到达拐点,若没有,则n*<nq,判定材料未产生明显的疲劳损伤;若φ(n)-n曲线已到达过拐点,则n*≥nq,判定材料产生明显的疲劳损伤,疲劳损伤程度为φ(n*)。

33、本发明的上述方案有如下的有益效果:

34、申请提供的夹持结构能够降低与受测试样的接触电阻,减少对检测结果的干扰。同时还能有效的防止蠕变、疲劳测试时出现的探头接触不良,保证接触的同一性和数据采集的稳定性和准确性。夹持结构还能与恒流装置、电压检测装置对待测材料进行蠕变和/或疲劳测试时产生的损伤进行连续检测和评价。

35、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!