一种轮胎胎体反包端点高度的检测方法与流程

本发明涉及轮胎检测,特别涉及一种轮胎胎体反包端点高度的检测方法。

背景技术:

1、胎体是全钢丝子午线轮胎的骨架材料,其主要作用是承受载荷。其中合理的胎体反包端点高度对轮胎寿命有很大影响:胎体反包端点过高时容易发生早期外裂口,胎体反包端点过低时胎圈刚性下降,进而导致胎圈脱层。实际制造过程中,由于轮胎半成品、成型工艺、硫化工艺本身存在的波动,成品轮胎中胎体反包端点高度并不固定,胎体反包端点高度可能会出现超出设计要求的情况。

2、现有技术的轮胎批量生产时,仅通过抽查并切割轮胎得到断面,在断面上测量胎体反包端点高度,以此来确认胎体反包端点高度是否符合要求,这种方法缺点:一是费时费力,成本高;二是无法保证同批次所有轮胎胎体反包端点高度都符合设计要求。

技术实现思路

1、本发明的目的克服现有技术存在的不足,为实现以上目的,采用一种轮胎胎体反包端点高度的检测方法,以解决上述背景技术中提出的问题。

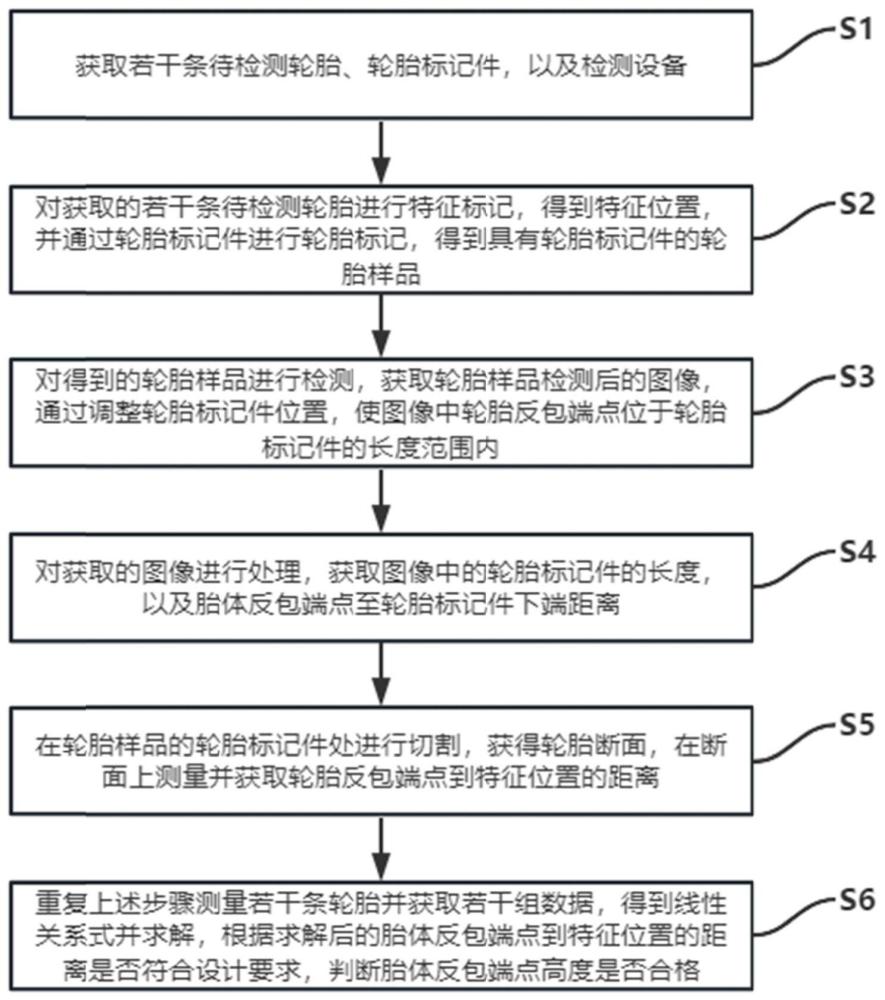

2、一种轮胎胎体反包端点高度的检测方法,包括以下步骤:

3、步骤s1、获取若干条待检测轮胎、轮胎标记件,以及检测设备;

4、步骤s2、对获取的若干条待检测轮胎进行特征标记,得到特征位置,并通过轮胎标记件进行轮胎标记,得到具有轮胎标记件的轮胎样品;

5、步骤s3、对得到的轮胎样品进行检测,获取轮胎样品检测后的图像,通过调整轮胎标记件位置,使图像中轮胎反包端点位于轮胎标记件的长度范围内;

6、步骤s4、对获取的图像进行处理,获取图像中的轮胎标记件的长度,以及胎体反包端点至轮胎标记件下端距离;

7、步骤s5、在轮胎样品的轮胎标记件处进行切割,获得轮胎断面,在断面上测量并获取轮胎反包端点到特征位置的距离;

8、步骤s6、重复上述步骤测量若干条轮胎并获取若干组数据,得到线性关系式并求解,根据求解后的胎体反包端点到特征位置的距离是否符合设计要求,判断胎体反包端点高度是否合格。

9、作为本发明的进一步的方案:所述步骤s1的具体步骤包括:

10、获取若干条待检测轮胎、轮胎标记件,以及检测设备;

11、其中,所述轮胎标记件采用金属片,且金属片的宽度大于单根胎体帘线的直径,所述检测设备为x光机。

12、作为本发明的进一步的方案:所述步骤s2的具体步骤包括:

13、在待检测轮胎上选取与胎体反包端点最近的特征位置a;

14、并将轮胎标记件粘贴在轮胎胎侧上,记录轮胎胎侧上特征位置a与轮胎标记件下端的距离h1。

15、作为本发明的进一步的方案:所述步骤s3的具体步骤包括:

16、将带有轮胎标记件的轮胎样品放入x光机中进行x光检测,获得轮胎检测后图像;

17、判断获得的图像中胎体反包端点是否存在于轮胎标记件长度范围内;

18、若图像中胎体反包端点不在金属片长度范围内,需重新调整h1,直至胎体反包端点在轮胎标记件长度范围内。

19、作为本发明的进一步的方案:所述步骤s4的具体步骤包括:

20、测量并记录图像中金属片长度l',以及胎体反包端点与金属片下端距离h2';

21、其中,胎体反包端点是投影到轮胎标记件上,若胎体反包端点投影到金属片上的点为b,则b点与轮胎标记件下端的实际距离公式为:h2=l*h2'/l',l为轮胎标记件的实际长度。

22、作为本发明的进一步的方案:所述步骤s5的具体步骤包括:

23、在轮胎样品的轮胎标记件处进行断面切割,并测量断面上轮胎反包端点到特征位置a的距离h3。

24、作为本发明的进一步的方案:所述步骤s6的具体步骤包括:

25、重复步骤s1至s5测量若干条同一种轮胎,并得到若干组数据;

26、以特征位置a与金属片下端距离h1、胎体反包端点在轮胎标记件上的实际长度h2两者之和(h1+h2)为横坐标,以胎体反包端点到特征位置a的实际距离h3为纵坐标,得到h3与(h1+h2)存在如下线性关系为:

27、h3=α(h1+h2)+β;

28、同时获得α、β具体数值;

29、根据得到的α、β具体数值,轮胎批量检测时,再按步骤s1至s4操作得到特征位置a与金属片下端距离h1、胎体反包端点在金属片上的实际长度h2,计算出胎体反包端点到特征位置a的距离h,公式:

30、h=α(h1+h2)+β;

31、根据胎体反包端点到特征位置a的距离h是否符合胎体反包端点设计要求,判断胎体反包端点高度是否合格。

32、与现有技术相比,本发明存在以下技术效果:

33、采用上述的技术方案,通过采用在轮胎胎侧贴金属片的方法,通过x光检测,计算出轮胎胎体反包高度,进而监控轮胎胎体反包端点高度是否符合设计要求。

技术特征:

1.一种轮胎胎体反包端点高度的检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s1的具体步骤包括:

3.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s2的具体步骤包括:

4.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s3的具体步骤包括:

5.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s4的具体步骤包括:

6.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s5的具体步骤包括:

7.根据权利要求1所述一种轮胎胎体反包端点高度的检测方法,其特征在于,所述步骤s6的具体步骤包括:

技术总结

本发明公开了一种轮胎胎体反包端点高度的检测方法,包括获取若干条待检测轮胎、轮胎标记件,以及检测设备;对轮胎进行特征标记,并通过轮胎标记件进行轮胎标记,得到轮胎样品;对轮胎样品进行检测,获取轮胎样品检测后的图像;对图像进行处理,获取轮胎标记件的长度,以及胎体反包端点至轮胎标记件下端距离;在轮胎样品的轮胎标记件处进行切割,获得轮胎断面,在断面上测量并获取轮胎反包端点到特征位置的距离;测量数据,得到线性关系式并求解,根据求解后胎体反包端点到特征位置距离是否符合设计要求,判断胎体反包端点高度是否合格。本发明通过X光检测时轮胎胎侧贴金属片的方法,计算并判断轮胎胎体反包端点是否符合设计要求。

技术研发人员:马俊勇,黄学海,汪源,张婷,蔡颖

受保护的技术使用者:安徽佳通乘用子午线轮胎有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!