深冷条件下超声辅助板材成形极限测试装置及操作方法

本发明涉及特种能场辅助板材成形加工,特别是深冷条件下超声辅助板材成形极限测试装置及操作方法。

背景技术:

1、成形极限测试作为一种探究板材在不同应变路径下极限变形程度的方法,被广泛应用于板材成形性能的研究中,通过对不同尺寸和几何形状的试样进行半球形(nakajima)/圆柱形(marciniak)凸模胀形实验,获取破裂前试样的表面应变,进而绘制出相应的成形极限曲线/图,指导板材的冲压成形工艺。随着材料技术的不断发展和冲压零件需求的复杂化,出现了传统塑性成形方法无法满足生产需求的情况,导致零件的成形质量和精度难以控制,无法批量进行生产,因此需要借助一些特种能场如超声振动场、温度场和电磁场等来进行辅助成形。近年来,深冷成形被认为是提高成形零件质量的一种先进方法,其与超声能场相结合有望获得高性能的成形零件。因此有必要开发相应特种能场辅助成形极限测试装置,对其作用机理进行探究,以表征板材在复杂特种能场下的成形性能,为板材的冲压成形工艺提供理论指导。

2、传统的成形极限测试主要在室温下进行,与在室温环境中成形相比,部分材料在深冷环境中有着更好的塑性变形能力。目前现有的深冷工艺常采用的方式有整体深冷和先深冷后成形等,这些冷却方式通常操作繁复,设备造价昂贵,并且不能稳定和精确地控制深冷温度。

3、现有技术存在的以下问题:1)现有的成形极限测试设备无法实现在深冷场和超声场等多重特种能场下进行板材成形性能的研究;2)传统先深冷后成形工艺存在转运过程中温度不均匀,操作复杂等缺陷,而现有整体深冷工艺消耗液氮较多,且冷却效率不高,代价高昂。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种深冷条件下超声辅助板材成形极限测试装置,利用超声振动装置与分体式超声凸模相结合,降低对整体超声振动设备抗低温性能的要求;采用液冷模具对板材和分体式超声凸模进行冷却,始终使成形区域处于深冷环境。

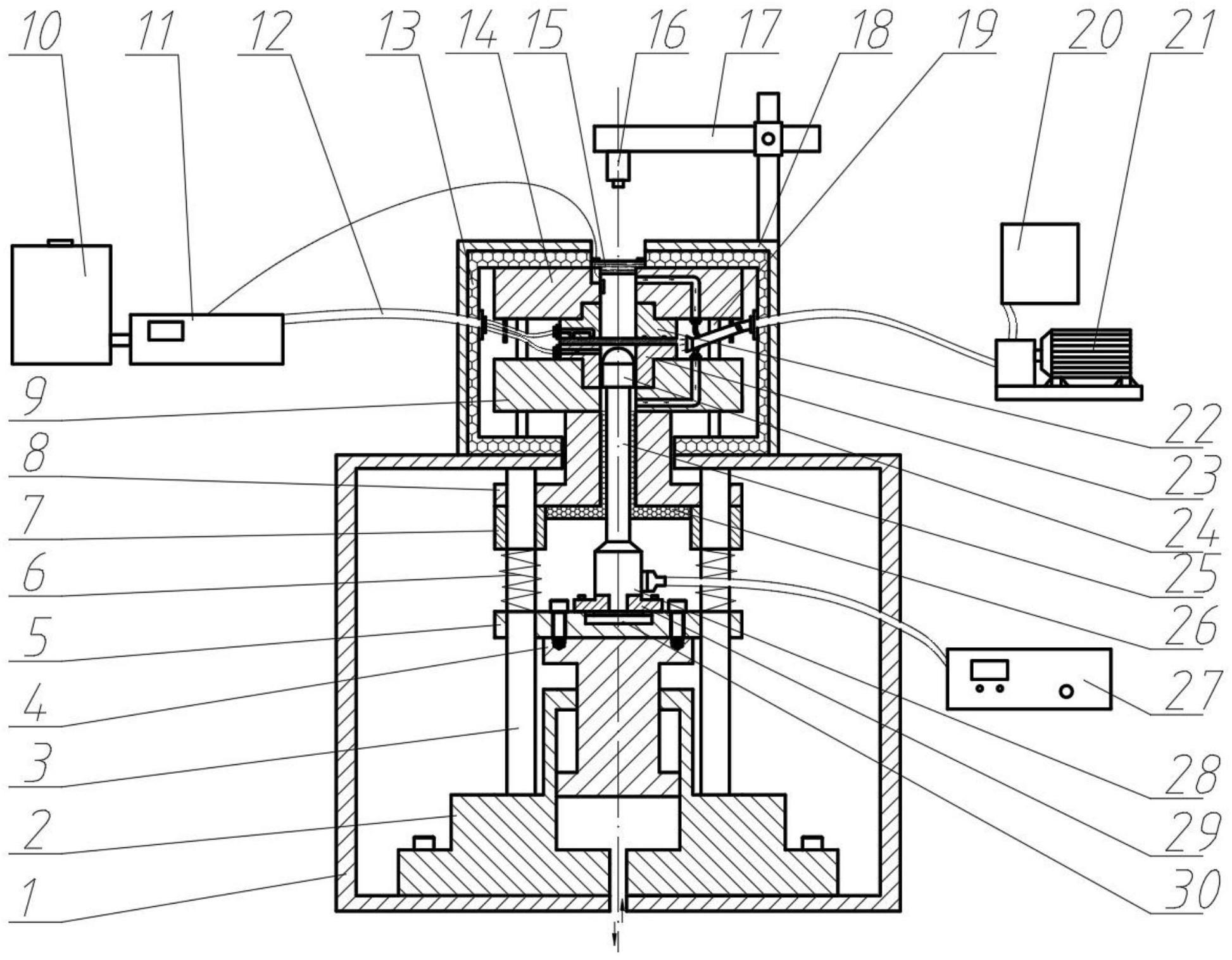

2、为实现上述目的,本发明采用如下技术方案:深冷条件下超声辅助板材成形极限测试装置,包括加载装置外箱体、液压缸、加载装置导柱、液压缸活塞、超声设备固定板、弹簧、限位块、压边滑块、压边圈固定板、液氮桶、液冷泵机、真空绝热管、第一保温材料、凹模固定板、玻璃盖板、ccd相机、相机支架、成形装置外箱体、成形装置导柱、氮气存放箱、空气压缩泵、凹模、压边圈、分体式超声凸模、变幅杆、第二保温材料、超声波发生器、换能器、法兰盘、力传感器、止逆阀、固定支架、非接触式温度传感器、实验板材以及吸气装置;

3、分体式超声凸模由变幅杆装载,两者之间通过螺纹连接,变幅杆和换能器为一体式结构由超声设备固定板装载,换能器与超声设备固定板之间通过法兰盘连接,超声设备固定板通过四组螺栓螺母锁紧固定在液压缸活塞上,同时通过弹簧与限位块和压边滑块固定连接;限位块和压边滑块之间通过螺纹连接,压边滑块中设置有装配加载装置导柱的通孔,在加载装置导柱与压边滑块的配合作用下实现液压缸活塞对压边圈的位移控制,并在压边圈的作用下对实验板材的压边区域施加一定压力;压边圈固定板、凹模固定板和成形装置导柱为一个整体,并且压边圈固定板和凹模固定板分别与压边圈和凹模通过螺纹连接;凹模和压边圈内部均有液氮流道开槽/孔,用于实现对实验板材的深冷处理,同时通过真空绝热管和止逆阀与液冷泵机相连;在凹模顶部设置有玻璃盖板和非接触式温度传感器,非接触式温度传感器通过耐低温胶布固定于凹模固定板外表面,用于测量和反馈实验板材的实时温度,同时液冷泵机与非接触式温度传感器通过引线相连,非接触式温度传感器在整个加工过程中实时监测实验板材上表面的温度,将温度信息传输给液冷泵机。

4、在一较佳的实施例中,液冷模具开始工作时,液冷泵机控制液氮桶释放液氮开始冷却,非接触式温度传感器反馈信号至液冷泵机,液冷泵机接收到反馈信号后,控制液氮桶的输出流量、通断电、使实验板材上表面的温度稳定在目标温度;同时吸气装置通过压边圈固定板和凹模固定板中的气孔流道吸收逸散的氮气,防止封闭的成形装置内气压过大,并且与第二保温材料结合阻止低温氮气接触到换能器,避免换能器温度降低到临界工作温度以下,损坏超声振动设备。

5、在一较佳的实施例中,超声振动设备开始工作时,由超声波发生器将高频电流输入换能器并由其转换成机械振动输出,再经变幅杆将相应的振幅通过分体式超声凸模施加到实验板材上,通过调节超声波发生器的功率来调整分体式超声凸模传递给实验板材的超声振幅值;通过调节限位块在加载装置导柱中的位置可以控制弹簧的压紧程度,从而控制压边圈对实验板材施加的压边力大小,还调节压边滑块与换能器之间的相对距离,避免出现过位移情况,损坏换能器。

6、本发明还提供了深冷条件下超声辅助板材成形极限测试装置的操作方法,采用了所述的深冷条件下超声辅助板材成形极限测试装置,首先将所需成形实验板材放置在压边圈上,通过液压活塞推动压边滑块使板材固定在模具中;待凹模和压边圈合模后,打开液冷泵机,设置目标温度,由非接触式温度传感器控制液冷泵机工作,将实验板材冷却到目标温度,同时打开空气压缩泵控制吸气装置吸收模具逸散的氮气,防止成形装置内部气压过大和低温氮气接触到换能器;在到达目标温度后,打开超声波发生器,设定好振幅后,通过液压活塞推动分体式超声凸模对板材进行成形极限测试;待力传感器感应到压力超过预设值后,打开ccd相机开始记录板材变形过程,直至板材破裂,停止液压活塞运动,关闭液冷泵机、超声波发生器和ccd相机;然后,液压活塞回程,待凹模和压边圈分开后,加大空气压缩泵的功率,快速吸收气化的液氮,防止取件时低温氮气伤人;从装置上方的玻璃盖板观察到气化的液氮完全消失后,关闭吸气装置,取下成形后的实验板材,实验结束。

7、与现有技术相比,本发明具有以下有益效果:

8、该装置能够在深冷条件下进行超声振动辅助板材成形极限测试,解决了现有的成形极限测试装置只能在简单工况下进行成形的问题。

9、该装置中的液冷模具直接对实验板材和分体式超声凸模进行冷却,结合模具外包覆的保温材料使得冷却区域集中在模具内部,提高液氮利用率,解决了整体深冷过程中液氮损耗量大的问题;同时实验板材冷却和成形使用同一套模具,避免了先深冷后成形工艺中板材在转移过程出现的温度场不均匀问题。液冷模具中靠近板材的冷却孔能够快速地使其达到目标温度,提高冷却效率。

10、通过分体式超声凸模结构,可以降低对整体超声振动装置抗低温性能的要求,不仅提高了超声振动设备的使用寿命还减小了维护成本。

11、吸气装置采用空气压缩泵驱动,装载在液冷模具侧面,能够吸收模具逸散的氮气,避免封闭的成形装置内部气压过大;同时结合压边滑块内的保温材料,避免低温氮气接触到换能器,损坏超声振动设备。在测试结束后,吸气装置能够快速吸收气化的液氮,防止拿取板材时低温氮气伤人。

12、非接触式温度传感器安装在试样顶部玻璃盖板附近,可以实时对实验板材上表面的温度进行监测和反馈,还能避免液氮气化对设备的损害,同时非接触式温度传感器和液冷泵机直连,有利于对实验板材成形温度的闭环控制。

13、用途:国防装备、航空航天、交通运输、生物医疗器械等领域中超低温复杂工况下服役板材的成形性能研究。

- 还没有人留言评论。精彩留言会获得点赞!