一种电主轴刚度检测仪

本发明涉及一种检测仪,具体涉及一种通过对电主轴一次装夹,测量其轴向和径向刚度的电主轴刚度检测仪。

背景技术:

1、电主轴作为机床的核心部件,其性能好坏直接影响机床加工性能。电主轴刚度高意味着受载工作时零件的加工精度高,这是用户在选择电主轴时最为关注的性能参数。现行行业标准jb/t 13826-2020规定了电主轴动、静刚度检测方法:检测时,对主轴进行轴向或径向加载,测量加载位置处的变形量,通过计算载荷与变形量的比值得出主轴刚度;电主轴静刚度检测方法较为成熟,难度较小;动刚度检测方法是在静刚度检测基础上,还需使主轴达到较高转速;参照该标准,可以发现检测高速旋转的主轴动刚度难度较大:1、在轴端加载难度较大,2、实时采集变形量难度较大。现行标准给出电磁加载方式解决加载难度大的问题;同时配合使用位移传感器对变形量进行测量。

2、现阶段检测方案在实际操作中存在以下不足:1、检测时需要在轴端连接较长的检测棒用于电磁加载,电磁力推动检测棒使主轴轴向或径向受载;位移传感器测量检测棒在施力点处的轴向或径向的位移,计算动刚度;电磁力加载时加载区域是一个面,且不是均布载荷,计算刚度时需要转化成集中力,力的作用点在哪里,具体很难确定,因此这种方法计算的刚度误差较大,同时较长的检测棒由于制造误差,自身也存在较大的回转误差,这增加了刚度计算误差。此外,使用电磁力给检测棒加载需要较强磁场,这会与电主轴电机线圈的磁场分布相互影响;较大的磁场可能引起电主轴端部轴承磁化,从而影响轴承寿命。2、主轴加载导致的检测棒变形量为微米级别,需要精度较高传感器才能测出,同时不能受外界磁场的影响;因此对于电涡流传感器、超声波传感器等常用的非接触式位移传感器就不再适用。3、上述方法检测出的刚度结果仅仅反映出主轴伸出端极限位置的刚度参数,测量时并未考虑安装刀具后的主轴实际切削时的刚度,而实际切削时主轴载荷与变形影响了加工工艺的制定,以及最终的加工精度。若在主轴切削时能测得刀柄与主轴伸出端等多处位置的刚度,则可以直接判定主轴在出厂前装配精度的好坏,以及主轴与机床装配后切削精度的好坏,此外还能帮助客户更精准地确定产品选择范围。

3、由于上述问题还未解决,目前,多数电主轴生产制造企业只会给出电主轴静刚度参数,无法给出电主轴的动刚度参数。

技术实现思路

1、针对上述问题,本发明的主要目的在于提供一种通过对电主轴一次装夹,测量其轴向和径向刚度的电主轴刚度检测仪。

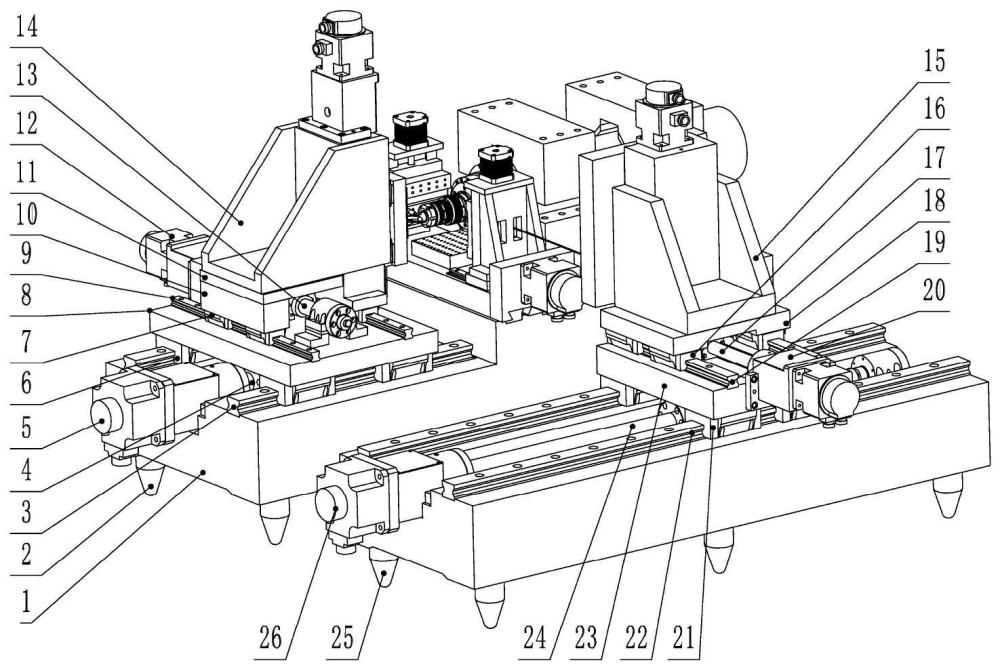

2、本发明是通过下述技术方案来解决上述技术问题的:一种电主轴刚度检测仪,所述电主轴刚度检测仪包括:液压滑台、加载装置、检测装置。

3、液压滑台:所述液压滑台使电主轴刚度检测仪在移动过程中保持较高的刚性和移动精度。

4、加载装置:所述加载装置包括刀柄加载装置和轴承加载装置。

5、刀柄加载装置包括刀柄加载模块和刀柄模块,二者与检测装置共同作用,测量电主轴在实际切削过程中刀具、刀柄、主轴轴端轴向、径向刚度。

6、轴承加载装置包括轴承加载模块与轴承模块,二者与检测装置共同作用,测量电主轴伸出端轴向与径向刚度。

7、检测装置:所述检测装置采用高精度的激光干涉检测模块,检测装置保证主轴刚度的测量精度。

8、在本发明的具体实施例子中,所述刀柄加载模块中的反光板(34)位于工件(33)一侧,并固定在第七支撑座(32)侧面,且其侧表面喷有第七镜面涂层(151);反光板(34)与激光干涉检测装置配合,用于检测刀具(124)切削端在径向载荷作用下的位移。

9、在本发明的具体实施例子中,所述刀柄模块(40)包括第三紧定螺钉(118)、第一进气孔(119)、控温鳍片(120)、第四紧定螺钉(121)、第二进气孔(122)、紧固螺母(123)、第十一镜面涂层(165)、刀具(124)、第二温度传感器(125)、第二引线孔(126)、第一镜面涂层(127)、第三引线孔(128)、第二镜面涂层(129)、第二电路板外壳(130)、第四引线孔(131)、第三温度传感器(132)、第三镜面涂层(133)、弹簧夹(152)、第二电池外壳(134)、第二电池(135)、第二电路板(136)、第二电池固定螺钉(137)、固定螺钉(138)、第五引线孔(139)、第四温度传感器(140)、第五温度传感器(141)、第四镜面涂层(142)、第一天线与温度传感器集成模块(143)、第八引线孔(145)、第五镜面涂层(146)、第一光路(147)、第二光路(148)。

10、所述刀柄模块(40)开有第一进气孔(119)、第二进气孔(122),目的是将压缩气体引入刀柄模块(40)内部用于调节内部温度;其外表面圆周方向均布若干第三紧定螺钉(118)与若干第四紧定螺钉(121)用于调节刀柄模块(40)动平衡;其外表面分布控温鳍片(120)用于控制刀柄模块(40)表面温度。

11、刀具(124)的外表面夹持段固定有弹簧夹(152),并通过紧固螺母(123)夹紧;其外表面夹持段与刀刃过渡部位设置有第十一镜面涂层(165);其内部安装有第四温度传感器(140)、第五温度传感器(141),分别设置在第五引线孔(139)对应第十一镜面涂层(165)下方以及第五引线孔(139)对应刀刃切削处,用来监测刀具(124)在这两处的温度变化,其电源及数据信号线均与第二电路板(136)连接。

12、在本发明的具体实施例子中,第一天线与温度传感器集成模块(143)固定在第四镜面涂层(142)、第五镜面涂层(146)附近,其电源及数据信号线均通过第八引线孔(145)、第一进气孔(119)与第二电路板(136)连接;用于监测第四镜面涂层(142)、第五镜面涂层(146)温度变化以及将第二电路板(136)数据通过无线传输。

13、所述第二温度传感器(125)固定在第一镜面涂层(127)与第二镜面涂层(129)附近,其电源及数据信号线通过第二引线孔(126)、第三引线孔(128)与第二电路板(136)连接;用于监测第一镜面涂层(127)与第二镜面涂层(129)附近温度变化。

14、所述第三温度传感器(132)固定在第三镜面涂层(133)附近,其电源及数据信号线通过第四引线孔(131)、第二进气孔(122)与第二电路板(136)连接;用于监测温度变化第三镜面涂层(133)附近温度变化。

15、所述第二电路板外壳(130)、第二电池外壳(134)均固定在刀柄模块(40)内孔,二者轴向通过固定螺钉(138)固定,二者内部分别固定第二电路板(136)与第二电池(135),并且第二电路板(136)由第二电池(135)供电。

16、所述第七支撑座(32)与工件(33)之间安装有力传感器,用于检测切削时工件(33)对刀具(124)的刀尖加载时沿刀具(124)轴向和径向力的大小。

17、所述第四镜面涂层(142)与刀柄模块(40)轴线成45度角,用于径向照射的第二光路(148)实现90度转向,沿轴向照射到密封盖(162)端面第十一镜面涂层(165)上;测量主轴受轴向载荷时,运动着的主轴(164)相对于静止着的密封盖(162)的位移变化,进而计算出电主轴切削时的轴向刚度。

18、所述激光干涉检测模块与第五镜面涂层(146)、第一镜面涂层(127)配合,测出刀柄模块(40)较粗轴段两端的径向位移;激光干涉检测模块与第二镜面涂层(129)、第三镜面涂层(133)配合测出刀柄模块(40)中间轴段两端的径向位移;激光干涉检测模块与第七镜面涂层(151)、第十一镜面涂层(165)配合,测量出刀具(124)两端的径向位移。

19、在本发明的具体实施例子中,所述轴承加载模块由第一滑台(41)、第一连接板(42)、第六液压导轨(43)、第三固定板(44)、第六丝杠螺母副(45)、第六伺服电机(46)、喷气管(47)、固定座(48)、第一加载台(49)、第七液压导轨(50)、第二滑台(51)、第七丝杠螺母副(52)、第四固定板(53)、第七伺服电机(54)、第八伺服电机(55)、第五固定板(56)、第八丝杠螺母副(57)、第三滑台(58)、第八液压导轨(59)、第九伺服电机(60)、第二连接板(61)、第六固定板(62)、第二加载台(63)、第四滑台(64)、第九丝杠螺母副(65)、第九液压导轨(66)、轴承检测模块(67)、清洁台(68)、第三进气孔(149)、第四喷腔(150)、第一平面(166)、第二平面(167)、第三平面(168)构成。

20、第六伺服电机(46)、第一滑台(41)、一对第六液压导轨(43)、第六丝杠螺母副(45)共同构成第四液压滑台,第六伺服电机(46)通过第一连接板(42)固定在第一支撑座(1)侧面。

21、第七液压导轨(50)、第二滑台(51)、第七丝杠螺母副(52)、第四固定板(53)、第七伺服电机(54)均通过第三固定板(44)固定在第一滑台(41)上,并且共同构成第五液压滑台。

22、第二滑台(51)上固定第一加载台(49),其侧面通过固定座(48)固定有喷气管(47)。

23、第八伺服电机(55)、第五固定板(56)、第八丝杠螺母副(57)、第三滑台(58)、第八液压导轨(59)均通过第六固定板(62)固定在第四滑台(64)上,并且共同构成第六液压滑台。

24、第九伺服电机(60)、第二连接板(61)、第四滑台(64)、第九丝杠螺母副(65)与一对第九液压导轨(66)均固定在第一滑台(41)上,并且共同构成第七液压滑台。

25、第三滑台(58)、第八液压导轨(59)、第六固定板(62)、第二加载台(63)相同位置开有光路孔(173),使激光光路能够顺利照射到刀柄模块(40)、轴承模块(67)相应的位置,进而测量轴向、径向刚度。

26、在本发明的具体实施例子中,固定在第二滑台(51)上的第一加载台(49)、固定在第三滑台(58)上的第二加载台(63)以及固定在第一滑台(41)上的清洁台(68)表面均开有若干第四喷腔(150),与第三进气孔(149)成一定角度,并指向工件(33),若干第四喷腔(150)与第三进气孔(149)相通用于输出高压气流形成气幕,用于保证刀柄模块(40)和轴承模块(67)的表面清洁同时用于调控二者外部温度。

27、在本发明的具体实施例子中,轴承模块(67)包括第一加载台(49)、第二加载台(63)、回流孔(86)、第一管接头(87)、轴承外圈(88)、轴承保持架(89)、轴承滚动体(90)、第一轴承内圈(91)、连接柄(92)、第一紧定螺钉(93)、第一喷腔(94)、喷气环(95)、轴承壳体(96)、第二管接头(97)、第一进流孔(98)、第一固定螺母(99)、第二喷腔(100)、第二紧定螺钉(101)、第二固定螺母(102)、第一电路板(103)、第一电池(104)、保护壳(105)、第一引线孔(106)、第一温度传感器(107)、隔圈(108)、第二轴承内圈(109)、第三喷腔(110)、第三管接头(111)、第二进流孔(112)、第一固定头(113)、第二固定头(114)、导流槽(115)、进流槽(116)、回流槽(117)、第八镜面涂层(153)、第四光路(154)、第九镜面涂层(155)、第三光路(156)、第二天线与温度传感器集成模块(157)、第一平面(166)、第二平面(167)、第三平面(168)、第七引线孔(158)、第一球面(169)、第一圆柱面170)、第二圆柱面(171)、第二球面(172);

28、所述第一固定头(113)、第二固定头(114)固定在轴承壳体(96)两侧,分别与第二加载台(63)、第一加载台(49)配合,对轴承模块(67)施加径向载荷,用于计算主轴径向刚度;当第二加载台(63)对轴承模块(67)施加径向载荷时,第一固定头(113)中的第二球面(172)与第二加载台(63)上的第三平面(168)接触且仅传递点载荷,加载时不会在第一固定头(113)中的第二圆柱面(171)上附加弯矩,第二圆柱面(171)与第一平面(166)、第二平面(167)接触,限制轴承模块(67)沿主轴轴线的旋转自由度;此时,第一加载台(49)中的第一平面(166)、第二平面(167)与第二固定头(114)上第一圆柱面(170)接触,用于限制轴承模块(67)沿主轴轴线的旋转自由度,且第二固定头(114)上的第一球面(169)与第一加载台(49)中的第三平面(168)不接触。

29、所述第二加载台(63)与第三滑台(58)以及第一加载台(49)与第二滑台(51)之间均安装力传感器用于控制第七液压滑台、第四液压滑台调整位置以施加要求的径向载荷以及实现第二固定头(114)上的第一球面(169)与第一加载台(49)上的第三平面(168)不接触。

30、第三光路(156)为激光检测装置发出激光照射到第九镜面涂层(155)上用于检测电主轴在该处的径向位移的光路;由于加载位置在第一固定头(113)与激光光路照射位置不同,因此在计算第三光路(156)照射位置第九镜面涂层(155)处,即主轴伸出端径向刚度时,可取加载处第一固定头(113)上的力在该位置的径向分力来计算。

31、轴承外圈(88)、第一轴承内圈(91)、第二轴承内圈(109)滚道倾角在制造过程中可以通过调整实现轴承外圈(88)一侧滚道、第二轴承内圈(109)滚道、轴承滚动体(90)的两个接触点与轴承滚动体(90)质心三点共线,且该线的延长线与第三光路(156)延长线的交点落在主轴回转轴线上;进而实现第一固定头(113)上的力在轴承滚道作用下其分力的施力点即为第三光路(156)延长线与主轴回转轴线的交点。

32、第一固定螺母(99)外侧面用于承载轴向均布载荷以测量电主轴轴向刚度;

33、第八镜面涂层(153)与轴承模块(67)轴线成45度角,用于径向照射的第四光路(154)实现90度转向,沿轴向照射到密封盖(162)端面第十一镜面涂层(165)上,测量主轴受轴向载荷时,运动着的主轴(164)相对于静止着的密封盖(162)的位移变化,进而计算出电主轴轴向刚度。

34、轴承外圈(88)、轴承保持架(89)、轴承滚动体(90)、第一轴承内圈(91)、隔圈(108)、第二轴承内圈(109)共同构成轴承结构,其中轴承外圈88、轴承滚动体(90)、第一轴承内圈(91)、第二轴承内圈(109)材料为陶瓷材料。

35、连接柄(92)挡肩固定第二天线与温度传感器集成模块(157)用于监测第八镜面涂层(153)、第九镜面涂层(155)附近温度,其电源及数据信号线均通过第七引线孔(158)与第一电路板(103)连接。

36、连接柄(92)上固定安装第一轴承内圈(91)、隔圈(108)、第二轴承内圈(109)以及第二固定螺母(102),其中隔圈(108)材料刚性略小于轴承内圈材料刚性,在旋转第二固定螺母(102)对轴承内圈加载轴向预紧力时,隔圈(108)产生轴向微变形,使第一轴承内圈(91)、第二轴承内圈(109)、轴承滚动体(90)、轴承外圈(88)相互压紧以提高轴承整体刚度;第二固定螺母(102)上端伸出挡边与固定在轴承壳体(96)的第一固定螺母(99)下端伸出挡边共同构成油气密封结构,防止轴承内部油气喷出;第二固定螺母(102)圆周方向均布开有若干螺纹孔,内部对应安装若干第二紧定螺钉(101)用于调整轴承模块(67)的动平衡。

37、连接柄(92)端面安装有保护壳(105),其内表面固定有第一电池(104)用于第一电路板(103)供电;第一电路板(103)固定在连接柄(92)内孔侧面。

38、所述第一温度传感器(107)安装在第二轴承内圈(109),其电源及数据信号线通过第一引线孔(106)与第一电路板(103)连接。

39、所述轴承外圈(88)固定在轴承壳体(96)内表面,通过第一固定螺母(99)轴向压紧,其圆周上开有若干第二喷腔(100)、第三喷腔(110)用于将油气引入或引出轴承。

40、所述轴承壳体(96)上设有第一进流孔(98)、回流孔(86)、进流槽(116)、回流槽(117)、第二进流孔(112);第一进流孔(98)与进流槽(116)连通,回流孔(86)与回流槽(117)连通,且进流槽(116)与回流槽(117)二者隔开不相连通。

41、所述喷气环(95)与轴承壳体(96)固定连接,其圆周方向均布若干第五喷腔(160);所述第五喷腔(160)另一侧对应安装若干第一紧定螺钉(93)用于密封;喷气环(95)上的导流槽(115)与第二进流孔(112)相连通,并从第五喷腔(160)喷出干燥压缩气体,在轴承一侧形成气幕,防止油气从轴承内溅出。

42、所述第二管接头(97)、第一进流孔(98)、第二喷腔(100)将加压油气引入轴承内部用于轴承润滑;加压油气与外围温控系统相连,可根据第一温度传感器(107)所测温度进行温度调整,使轴承内部温度保持恒定;第三喷腔(110)、回流孔(86)、第一管接头(87)与外围负压系统相连,将调温后的油气快速引出轴承。

43、所述轴承模块(67)测主轴轴向拉伸刚度时在轴承壳体96侧面均布钻出若干螺纹孔,工件(33)圆周对应的位置也钻出若干螺纹孔,上述两个零件通过若干等长螺杆连接;通过调整工件(33)轴向位移即可对主轴施加轴向拉伸载荷,进而得到主轴轴向拉伸刚度。

44、在本发明的具体实施例子中,激光干涉检测装置除实现电主轴动刚度检测,还能检测被测电主轴(36)安装位置的好坏;被测电主轴(36)由v型块安装固定后,刚度测量前需要保证激光干涉检测模块发射的激光光路与被测电主轴(36)轴线在同一平面内;在被测电主轴(36)壳体靠近激光干涉检测模块的一侧喷涂镜面反射涂层,激光干涉检测模块在第八液压滑台、第九液压滑台、第十液压滑台联动作用下测量被测电主轴(36)壳体多点的位置变化,给出v型块位置微调的建议,从而实现激光干涉检测模块发射的激光光路与被测电主轴(36)在同一平面内。

45、在本发明的具体实施例子中,所述激光干涉检测装置除实现电主轴动刚度检测,还可以检测被测电主轴(36)安装位置的好坏;被测电主轴(36)由v型块安装固定后,刚度测量前需要保证激光干涉检测模块发射的激光光路与被测电主轴(36)轴线在同一平面内;在被测电主轴(36)壳体靠近激光干涉检测模块的一侧喷涂镜面反射涂层,激光干涉检测模块在第八液压滑台、第九液压滑台、第十液压滑台联动作用下测量被测电主轴(36)壳体多点的位置变化,给出v型块位置微调的建议,实现激光干涉检测模块发射的激光光路与被测电主轴(36)在同一平面内。

46、本发明的积极进步效果在于:本发明提供的电主轴刚度检测仪与常见的技术相比有如下优点:1、目前电主轴生产后其动刚度的检测仅是在仿真软件上完成,而仿真软件的仿真结果只能验证主轴结构设计的合理性,并且存在计算误差;因此本发明公开了电主轴动、静刚度的检测装置的设计以弥补电主轴在动、静刚度检测上的空缺。

47、2、本发明给出了电主轴伸出端动、静刚度的检测方法与结构设计,同时也给出了电主轴在实际切削过程中主轴、刀柄、刀具所构成整体的动、静刚度;前者所测量动、静刚度的结果较大,但参考价值较低;后者由于包含了主轴、刀柄、刀具各部件装配后造成刚度损失以及截面直径减小导致刚度减低,但所测量动、静刚度的结果就反映了电主轴在实际工况下的性能,也直接反映出主轴加工精度;可作为主轴出厂前或主轴维修后切削精度的检验标准,也可作为客户选择主轴时的依据。

48、3、本发明采用较为成熟的激光干涉方法检测变形量,激光干涉检测精度很高,可反映出微小的形变,因此刚度测量精度更高;

49、4、本发明将电主轴的加载部分与激光测量部分分开,从而避免切削加载时振动对激光测量部份的干扰;

50、5、本发明考虑到了刀柄模块在测量主轴动刚度时的散热问题,在刀柄模块内嵌入多个温度传感器,用于实时检测温度变化,采用压缩气体对刀柄模块进行温度调控,此外,压缩气体还能形成气幕,保护激光光路不受切削干扰;

51、6、本发明考虑到了轴承模块在测量主轴动刚度时的散热问题,在轴承模块内嵌入多个温度传感器,用于实时检测温度变化;采用可调温度的油气实时控制轴承模块内部,主要是轴承的温度调控。

52、7、本发明中的导轨均采用液压导轨提高装置整体刚性和运动精度,此外支撑座材料均为大理石,用以减少热变形,提高整体测量精度。

53、8、本发明对刀柄模块和轴承模块均设置了动平衡调整装置,减少主轴回转时的振动,提高回转精度。

54、9、本发明电主轴刚度仪不仅能够实现电主轴动、静刚度检测,还能实现回转体圆度检测。

55、10、本发明可通过对电主轴一次装夹,测量其轴向和径向刚度。

- 还没有人留言评论。精彩留言会获得点赞!