一种钢板切割零件尺寸检测系统及方法

本发明涉及数字化测量,特别是涉及一种钢板切割零件尺寸检测系统及方法。

背景技术:

1、钢板切割零件是机械制造、汽车、航空航天等行业中常见的零件类型,同时是激光切割、火焰切割等加工技术的重要加工产品之一,是一类十分普遍但重要的机械零件,其加工后尺寸的检测也是零件质量保证的重要一环。在高端制造领域,往往要求平板类零件具有较高的精度,因此在加工完成后需要对零件进行重要尺寸的测量,保证零件的尺寸满足设计要求。然而平板类零件往往具有复杂的几何参数,具有较多数量的直线边、圆弧、孔等几何尺寸。目前,平板类零件的几何参数检测主要以人工量规量尺、三坐标测量仪等接触式检测为主,这种检测方式人员劳动强度较大、检测效率低、人为主观因素存在较大的误差,导致测量的精度和可靠性不高,难以满足快速自动化检测的需求。

2、近年来,随着非接触测量技术的发展,零件几何参数的测量速度、测量精度取得了较大的进步。非接触式三维重建测量是近年来发展迅速的一种测量方式,非接触式三维重建测量是指在不接触待测物体的前提下,通过一定的技术手段,获取待测物体的三维空间信息并进行测量的方法。相比于二维图像数据,三维点云数据更贴近于实际,可以更完整地描述待测物体的几何特征。根据测量信号源的不同,非接触式三维重建测量可分为主动式测量和被动式测量两种类型。被动式测量不主动发出测量信号,而是依靠环境光源直接获取被测物体信息图像,通过图像分析计算获得物体的三维数据。而主动式测量是主动向被测物体发射信号,同时接收返回信号,通过分析返回信号计算物体表面各个点的空间位置,进而完成测量。主动式三维重建测量对环境光源没有依赖,测量精度最高可达纳米级别,适用于工业场景的高精度三维测量。目前主动式三维重建测量主要有基于激光测距的测量法、基于信号干涉测量法和基于结构光的测量法。其中结构光法是一种基于三角测量技术的三维结构测量法,设计特定的照明光,在物体表面形成特定形状的光场,结合三角测距原理将光场信息解算为深度信息,从而获得物体表面三维结构。根据光场的形式,可将结构光法分为光点式、光条式和光面式,光点式每次测量只能得到一个点的位置信息,测量效率较低,光条式每次测量可以得到一个轮廓的信息,需要进行扫描才能获得完整的三维形貌,光面式一次测量可以得到整个光面的信息,但是处理结构光复杂,匹配难度大、成本高。

3、精确地测量零件的几何参数,除了高精度三维点云模型的重建,还依赖于可靠的点云的处理技术,包括点云滤波、边缘提取、角点检测、分类等。其中,点云滤波:因为操作者、扫描设备、扫描环境等多方面因素的影响,三维点云数据往往会包含一些噪点和离群点,这些噪点和离群点对三维测量的精度产生较大的影响,因此需要设计滤波算法去除。边缘提取:点云的边缘特征主要是指包含在点云数据中的一些能够表达产品特征的边缘测量点,边缘提取的精度将直接影响三维测量的精度,是几何尺寸测量的研究重点。角点检测和点云分类:零件的不同边往往是以角点为分界点的,检测边缘点云中角点的数量并获取位置数据;根据角点位置,将边缘点云分类到各自所属的边,进行边缘点云的分类,是实现尺寸自动化检测的重要步骤。

4、在发明专利“一种用于中厚板尺寸的测量装置及其测量方法.cn113324483a”中,发明者提出利用线激光传感器扫描板材边缘轮廓而提取出厚度信息及板材偏移量,利用摄影测量相机测量线激光之间的相对距离,通过相对距离和偏移量加和计出算板材的宽度,利用位移传感器测量板材表面的光流来测量其运动速度进而计算位移距离,从而确定板材的长度的钣材宽度测量方法。

5、在发明专利“一种基于线结构光的钢板尺寸测量方法及系统.cn115574725b”中,发明者提出了一种基于线结构光的钢板尺寸测量方法及系统,钢板尺寸测量方法包括:获取待测钢板的倾斜角度及板头;根据倾斜角度和板头,调整线结构光至初始扫描位置;初始扫描位置在板头之前,且不在待测钢板上;按照预设速度匀速移动线结构光,直至线结构光扫描至待测钢板的板尾,并标记线结构光扫描至板头的第一时间,以及,线结构光扫描至板尾的第二时间;获取待测钢板的扫描图像组;扫描图像组包括线结构光扫描过程中的每帧图像;从扫描图像组中提取待测钢板的宽度;根据预设速度、第一时间和第二时间确定待测钢板的长度。如此,通过用加强的线结构光扫描待测钢板,再提取线结构光的中心线,进而根据中心线准确测得待测钢板的长和宽。

6、在发明专利“一种工件尺寸视觉检测装置.cn114152206a”中,发明者提出了一种工件尺寸视觉检测装置,包括:机架,其上设有输送组件;直线导轨,其沿工件传输方向分布在输送组件两侧;相机支架,其位于输送组件上方,相机支架与工件传输方向垂直,相机支架两端向下弯折并滑动连接于直线导轨表面;ccd相机,其沿垂直工件传输方向滑动设置在相机支架上,ccd相机用于对工件进行拍照。通过相机支架沿着直线导轨移动以及ccd相机沿着相机支架移动,可使得ccd相机对空间不同位置进行拍照,然后对拍照的图像进行处理,并得到工件边缘部分的空间位置,进行计算得到工件的尺寸。

7、通过对当前主要采用的方法和一些现有技术方案的实现分析不难发现,现有的钢板切割零件尺寸检测技术具有以下几个的缺点。

8、1、当前钢板切割零件主要的检测方法还是人工量规、量尺等接触式检测为主,这种检测方式存在检测人员劳动强度较大、检测效率低、人为主观因素存在较大的误差,导致测量的精度和可靠性不高,难以满足快速自动化检测需求等诸多缺点。

9、2、在一些采用自动化检测的场合,当前提出的相似技术方案检测对象单一,无法满足钢板切割零件形状多样化的检测需求。在第2部分介绍的前两个相似的技术方案中,也是采用线激光传感器进行钢板的尺寸检测,但其检测的零件对象局限于形状规则的矩形钢板,但钢板切割零件往往具有直线、圆弧等丰富的尺寸特征,现有技术方案无法对形状多样化的钢板切割零件进行尺寸检测。

10、3、当前提出的技术方案获取的零件的的维度信息少,无法实现全方位的零件尺寸检测。在第2部分介绍的第二个技术方案只进行一次同一个方向的扫描,受限于线激光传感器的量程,其测量的宽度有限;在第2部分介绍的第三个技术方案中,采用ccd相机采集图像进行尺寸测量,缺少零件在高度方向的信息,无法实现零件在高度方向尺寸的检测。

11、4、当前钢板切割零件的尺寸检测主要以人工量规量尺、三坐标测量仪等接触式检测为主,这种检测方式人员劳动强度较大、检测效率低、人为主观因素存在较大的误差,导致测量的精度和可靠性不高,难以满足快速自动化检测的需求。

技术实现思路

1、本发明的目的是提供一种钢板切割零件尺寸检测系统及方法,解决了钢板切割零件在尺寸检测过程中,检测人员劳动强度较大、尺寸检测效率低、难以适应自动化生产的技术难题,实现了钢板切割零件的在线自动化高精度尺寸检测。

2、为实现上述目的,本发明提供了如下方案:

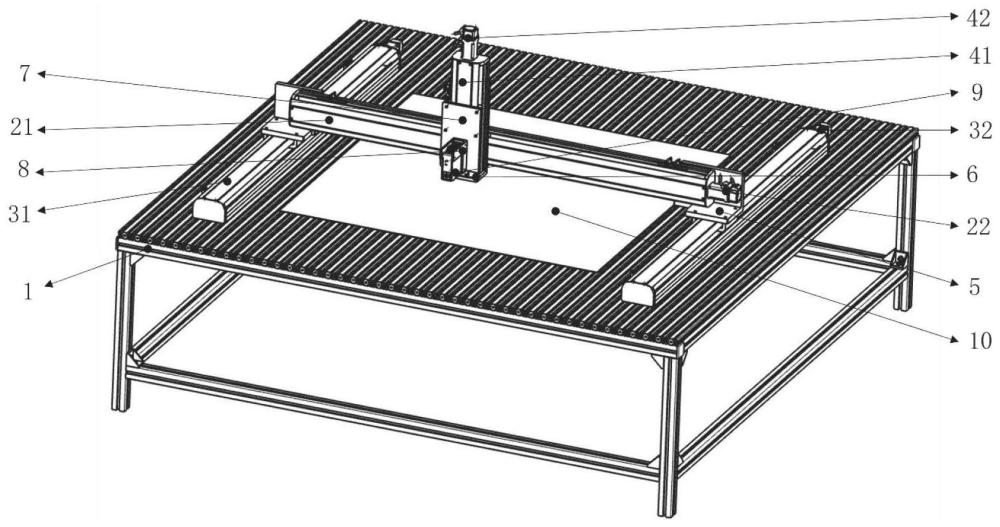

3、一种钢板切割零件尺寸检测系统,所述检测系统包括:平台、支撑架、电机、线激光传感器和上位机;

4、所述支撑架包括固定支撑架和移动支撑架;所述固定支撑架设置在所述平台的上表面;所述移动支撑架与所述固定支撑架连接;所述电机设置在所述支撑架上;所述线激光传感器设置在所述移动支撑架上;

5、待测钢板切割零件设置在所述平台的上表面上且位于所述线激光传感器的下方;所述线激光传感器用于向所述待测钢板切割零件上表面和所述平台的上表面发射等间距脉冲;

6、所述上位机分别与所述电机和所述线激光传感器连接;所述上位机用于向所述电机发送控制信号;所述电机根据所述控制信号带动所述移动支撑架运动,使得所述线激光传感器对所述待测钢板切割零件上表面和所述平台的上表面进行扫描得到所述待测钢板切割零件上表面与所述线激光传感器之间的多个第一距离以及所述平台上表面与所述线激光传感器之间的多个第二距离,并将各所述第一距离和各所述第二距离发送至所述上位机;

7、所述上位机根据各所述第一距离和各所述第二距离确定所述待测钢板切割零件的尺寸;所述尺寸包括长度、宽度和高度。

8、可选地,所述固定支撑架包括第一直线模组和第二直线模组;所述第一直线模组和所述直线第二模组设置在所述平台的上表面且所述第一直线模组和所述直线第二模组相互平行;所述移动支撑架垂直设置在所述第一直线模组和所述第二直线模组上且所述移动支撑架;

9、所述电机包括第一电机、第二电机和移动电机;所述第一电机设置在所述第一直线模组上;所述第二电机设置在所述第二直线模组上;所述移动电机设置在所述移动支撑架上;

10、所述上位机分别与所述第一电机、所述第二电机和所述移动电机连接;所述上位机用于向所述第一电机和所述第二电机发送第一控制信号,以及向所述移动电机发送第二控制信号;所述第一电机和所述第二电机用于按照所述第一控制信号带动所述移动支撑架沿所述第一直线模组的轴线方向运动;所述移动电机用于按照所述第二控制信号带动所述移动支撑架和所述线激光传感器在与所述平台上表面垂直的平面运动。

11、可选地,所述移动支撑架包括第三直线模组第四直线模组;所述移动电机包括第三电机和第四电机;所述第二控制信号包括第三控制信号和第四控制信号;

12、所述第三直线模组的一端与所述第一直线模组垂直相接;所述第三直线模组的另一端与所述第二直线模组垂直相接;所述第三直线模组的轴线与所述平台的上表面平行;所述第四直线模组与所述第三直线模组垂直相接且所述第四直线模组的轴线垂直于所述平台的上表面;

13、所述第三电机设置在所述第三直线模组上;所述第四电机设置在所述所述第四直线模组上;所述线激光传感器设置在所述第四直线模组上;

14、所述上位机分别与所述第三电机和所述第四电机连接;所述上位机用于向所述第三电机发送所述第三控制信号,以及向所述第四电机发送所述第四控制信号;

15、所述第三电机用于按照所述第二控制信号带动所述第四直线模组和所述线激光传感器沿所述第三直线模组的轴线的方向运动;所述第四电机按照所述第三控制信号带动所述线激光传感器沿所述第四直线模组的轴线运动。

16、可选地,所述第三直线模组通过螺钉分别与所述第一直线模组和所述第二直线模组连接。

17、可选地,所述第三直线模组通过螺钉与所述第四直线模组连接。

18、可选地,所述检测系统还包括传感器定位夹具;所述传感器定位夹具用于将所述线激光传感器进行固定;所述第四直线模组与所述传感器定位夹具通过沉头螺钉连接。

19、可选地,所述第一直线模组通过滚珠丝杠与所述第一电机连接;所述第二直线模组通过滚珠丝杠与所述第二电机连接;所述第三直线模组通过滚珠丝杠与所述第三电机连接;所述第四直线模组通过滚珠丝杠与所述第四电机连接。

20、可选地,所述平台为铝型材平台;所述平台包括框架和桌面;所述框架用于支撑所述桌面;所述框架与所述桌面通过角座和滑动螺母连接。

21、一种钢板切割零件尺寸检测方法,应用于上述的钢板切割零件尺寸检测系统,所述检测方法包括:

22、获取多个第一距离和多个第二距离;所述第一距离为待测钢板切割零件上表面与所述线激光传感器之间的距离;所述第二距离为所述平台上表面与所述线激光传感器之间的距离;

23、根据所述多个第一距离和所述多个第二距离,得到所述待测钢板切割零件的三维点云模型;

24、对所述三维点云模型依次进行点云滤波、背景平面拟合和高度尺寸计算,得到所述待测钢板切割零件的高度;

25、对所述三维点云模型依次进行点云滤波、边缘提取、边缘点云分类和表面尺寸计算,得到所述待测钢板切割零件的长度和宽度。

26、可选地,所述高度尺寸计算的公式为:

27、

28、其中,h为待测钢板切割零件的高度;ax+by+cz+d=0为背景平面拟合方程,a、b、c为背景平面拟合方程的参数;x1、y1和z1分别为待测钢板切割零件的上表面的点。

29、根据本发明提供的具体实施例,本发明公开了以下技术效果:

30、本发明提出了一种钢板切割零件尺寸自动检测系统及方法。首先,基于线激光传感器,对待测钢板切割零件进行三维坐标扫描得到待测钢板切割零件的三维点云模型,扩大了线激光传感器的可测量范围,实现了大尺寸零件的重建,使得线激光传感器的使用不再局限于长条形零件。其次,根据待测钢板切割零件的三维点云模型,计算待测钢板切割零件的长度、宽度和高度,实现了钢板切割零件的尺寸的检测自动化,大大提高了钢板切割件尺寸检测的效率和可靠性,提高了钢板切割件检测的自动化水平。

- 还没有人留言评论。精彩留言会获得点赞!