一种矿产勘察矿石分析用破碎装置的制作方法

本技术涉及矿产勘察的,尤其是涉及一种矿产勘察矿石分析用破碎装置。

背景技术:

1、矿产勘察是寻找和开发利用地下矿产资源的重要环节。在矿产勘察过程中,对矿石进行分析是至关重要的步骤之一,而破碎装置则是进行矿石分析的重要设备之一。

2、在传统的矿产勘察过程中,对矿石的分析通常采用人工破碎的方法,即将矿石样本送到实验室,由工作人员使用破碎设备进行破碎,然后对破碎后的样品进行化学分析、物理分析等。这种人工破碎方法虽然可行,但存在很多问题。

3、首先,人工破碎方法效率低下,需要大量的人工劳动,而且受到人为因素的影响较大,难以保证破碎样品的准确性和一致性。其次,人工破碎方法容易造成样品污染,因为工作人员在操作过程中不可避免地会接触到其他的物质,从而影响样品的分析结果。此外,人工破碎还会产生大量的粉尘和噪音,对工作环境和工作人员的健康造成不利影响。

技术实现思路

1、为了改善相关技术中采用人工对矿石进行破碎存在的缺陷,本技术提供一种矿产勘察矿石分析用破碎装置。

2、本技术提供的一种矿产勘察矿石分析用破碎装置采用如下的技术方案:

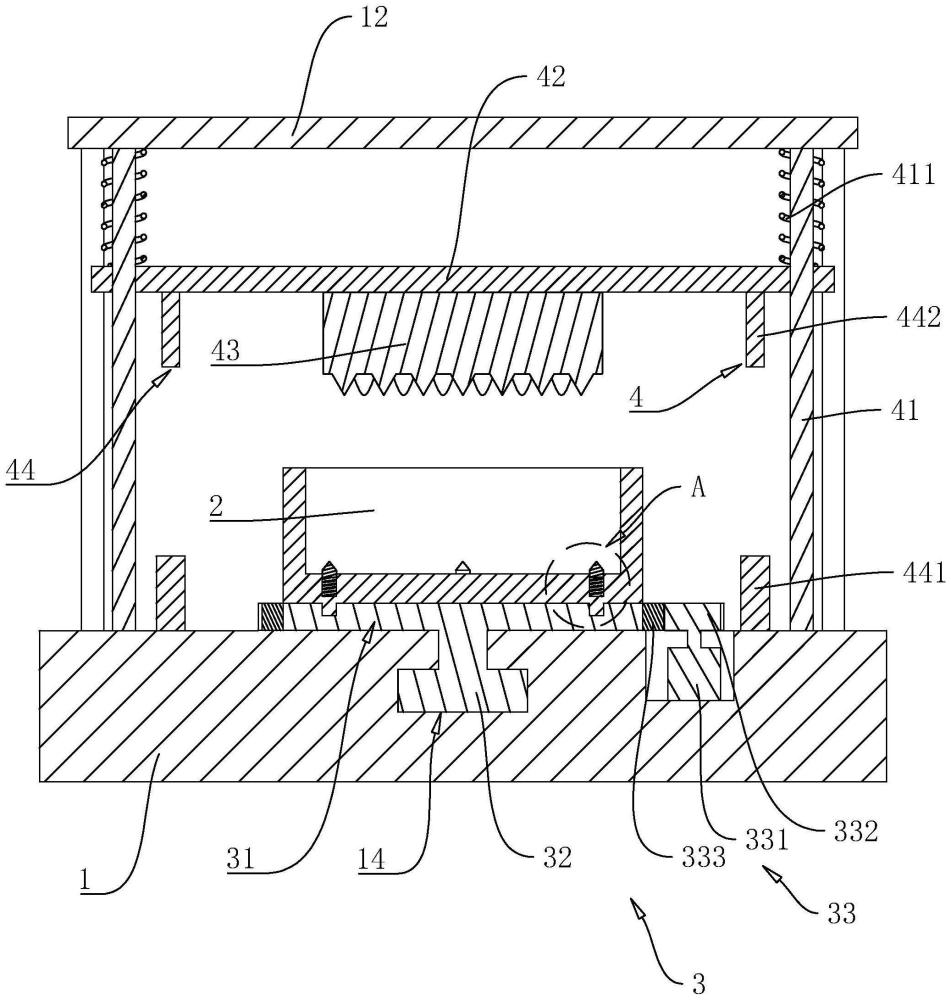

3、一种矿产勘察矿石分析用破碎装置,包括底座、承压料斗和重击组件,所述承压料斗位于底座上,所述承压料斗用于装载待破碎的矿石,所述底座上固定连接有四个竖直杆,所述竖直杆顶部固定连接有顶板;

4、所述重击组件包括导向杆、滑板、重击压头和第一驱动件,所述导向杆设有两个,两个所述导向杆互相平行且竖直设置,所述导向杆一端和所述底座固定连接、另一端顶板固定连接,所述滑板竖直滑动连接于导向杆上,所述重击压头位于滑板底部且与滑板固定连接,所述第一驱动件用于驱动滑板沿导向杆竖直往复滑动。

5、通过采用上述技术方案,该破碎装置通过底座、承压料斗和重击组件的配合使用,实现了对待破碎矿石的高效处理。在具体使用过程中,首先将待破碎的矿石放入承压料斗中,然后通过第一驱动件驱动滑板沿导向杆竖直往复滑动,进而带动重击压头对矿石进行破碎。由于导向杆和滑板的稳定滑动连接,以及第一驱动件的精确驱动,确保了矿石破碎的有效性和准确性。此外,四个竖直杆和顶板的设置,增强了整个装置的结构稳定性,提高了使用寿命。上述的破碎装置无需人工对矿石进行破碎,大大提高了矿产勘察矿石分析的效率,降低了工作难度,通过第一驱动件和重击压头配合能够使每次压碎的力度一致,从而保证对样品破碎的一致性和准确性。

6、可选的,所述第一驱动件包括电磁定头和电磁动头,所述电磁定头设有两个,两个电磁定头与底座固定连接,两个电磁定头位于承压料斗两侧,所述电磁动头设有两个,两个电磁动头与滑板底部固定连接,两个电磁动头与两个电磁定头的位置一一对应。

7、通过采用上述技术方案,电磁定头与底座固定连接,位于承压料斗两侧,而电磁动头与滑板底部固定连接,并与电磁定头的位置一一对应。这种电磁驱动的方式,比传统的机械驱动更加高效、稳定,且易于控制。同时,电磁驱动的使用也降低了装置的能耗,提高了能源利用效率。这种改进不仅简化了操作流程,也提高了装置的性能和使用寿命。当需要滑板带动重击压头升高时,控制电磁定头和电磁动头的磁极相同,由于电磁定头和电磁动头间互相排斥,从而带动滑板沿导向杆上升,进而带动重击压头升高;但更需要对承压料斗内的矿石进行破碎时,控制电磁定头和电磁动头的磁极相反,由于电磁定头和电磁动头间互相吸引,并且加上滑板和重击压头自身的重力作用,滑板沿导向杆下滑,进而带动重击压头下降,以便实现对承压料斗内的矿石重击破碎,上述的第一驱动件通过电磁定头和电磁动头的配合使用,实现了对滑板的高效驱动,也提高了重击压头的动能利用效率,进而有利于保持良好的破碎效果。

8、可选的,所述导向杆上套设有驱动弹簧,所述驱动弹簧位于顶板和滑板之间,所述驱动弹簧一端和顶板固定连接、另一端和所述滑板固定连接,当驱动弹簧处于自由状态时,所述重击压头位于承压料斗内。

9、通过采用上述技术方案,通过在导向杆上套设驱动弹簧,当第一驱动件带动滑板上升至导向杆顶部时,驱动弹簧被压缩,需要进行破碎时,控制电磁定头和电磁动头的磁极相反,由于电磁定头和电磁动头间互相吸引,并且加上滑板和重击压头自身的重力作用,并且加上驱动弹簧复位的弹力能够带动滑板迅速下滑,进而带动带动重击压头下降,以便实现对承压料斗内的矿石重击破碎。通过设置驱动弹簧能够充分提高重击压头的冲击力,进而有利于保证较好的破碎效果,提高对矿石的破碎效率。

10、可选的,所述破碎装置还包括转动组件,所述转动组件包括转盘、凸台和第二驱动件,所述凸台位于转盘底部且和转盘同轴固定连接,所述底座于中心处开设有与凸台配合的转孔,所述凸台转动连接于转孔内,所述第二驱动件用于驱动所述转盘转动,所述承压料斗位于所述转盘上。

11、通过采用上述技术方案,在破碎过程中,通过第二驱动件带动转盘转动,转盘转动时能够带动承压料斗转动,进而带动承压料斗内的矿石转动,从而能够使矿石在破碎过程中能够均匀分布并接受多角度的破碎,提高了破碎效果和效率,实现了更全面的矿石破碎。

12、可选的,所述承压料斗底部固定连接有多个限位柱,所述转盘上表面开设有多个与限位柱一一对应的限位孔,所述限位柱插接于所述限位孔内。

13、通过采用上述技术方案,承压料斗底部固定连接的限位柱与转盘上表面的限位孔配合使用,确保了承压料斗在转盘上的稳定位置。这种限位设计防止了承压料斗在转盘转动过程中的偏移或倾覆,从而保障了破碎过程的顺利进行。此外,限位柱和限位孔的精确配合也降低了装置的磨损和维护成本。

14、可选的,所述承压料斗底壁上开设有多个沉孔,所述沉孔内设置有翻拌件,所述翻拌件用于对承压料斗内的物料进行翻拌搅动。

15、通过采用上述技术方案,承压料斗底壁上开设的沉孔内设置有翻拌件,翻拌件的作用是在矿石破碎过程中将物料均匀翻拌,防止物料堆积和堵塞,从而提高了破碎效果和装置的工作效率。上述结构实现了对承压料斗内物料的翻拌搅动,也使得破碎装置能够适应不同性质和状态的矿石破碎需求。

16、可选的,所述翻拌件包括压缩弹簧和顶冲头,所述顶冲头为圆柱状,所述顶冲头滑动连接于沉孔内,所述顶冲头顶部为锥形,所述压缩弹簧位于沉孔内,所述压缩弹簧一端和所述沉孔底部固定连接、另一端和所述顶冲头固定连接,所述压缩弹簧处于自由状态时,所述顶冲头的端部位于沉孔以外。

17、通过采用上述技术方案,当重击动头位于承压料斗内时,重击动头能够使得压缩弹簧和顶冲头位于沉孔内,从而避免对破碎过程造成干扰,当重击动头升起来时,压缩弹簧带动顶冲头伸出沉孔外,从而实现对承压料斗内物料的翻拌搅动,进而有利于下一次对矿石进行充分的破碎。

18、可选的,所述底座上罩设有隔音玻璃罩。

19、通过采用上述技术方案,底座上罩设的隔音玻璃罩有效降低了破碎装置在工作过程中产生的噪音污染改善了工作环境。隔音玻璃罩的设计不仅能够隔绝噪音还能方便观察者清晰地看到装置的工作状态便于及时调整操作参数。这一人性化设计提高了装置的使用舒适度也保护了操作者的听力健康。

20、综上所述,本技术包括以下至少一种有益技术效果:

21、1.本技术的破碎装置通过底座、承压料斗和重击组件的配合使用,实现了对待破碎矿石的高效处理。在具体使用过程中,首先将待破碎的矿石放入承压料斗中,然后通过第一驱动件驱动滑板沿导向杆竖直往复滑动,进而带动重击压头对矿石进行破碎。由于导向杆和滑板的稳定滑动连接,以及第一驱动件的精确驱动,确保了矿石破碎的有效性和准确性。并且上述的破碎装置无需人工对矿石进行破碎,大大提高了矿产勘察矿石分析的效率,降低了工作难度,通过第一驱动件和重击压头配合能够使每次压碎的力度一致,从而保证对样品破碎的一致性和准确性。

22、2.本技术通过电磁定头和电磁动头的配合使用,这种电磁驱动的方式,比传统的机械驱动更加高效、稳定,且易于控制。同时,电磁驱动的使用也降低了装置的能耗,提高了能源利用效率。这种改进不仅简化了操作流程,也提高了装置的性能和使用寿命。

23、3.本技术的破碎装置通过第二驱动件带动转盘转动,转盘转动时能够带动承压料斗转动,进而带动承压料斗内的矿石转动,从而能够使矿石在破碎过程中能够均匀分布并接受多角度的破碎,提高了破碎效果和效率,实现了更全面的矿石破碎。

- 还没有人留言评论。精彩留言会获得点赞!