一种铁水罐液位智能安全生产监测系统和方法与流程

本发明涉及钢铁安全生产,尤其涉及一种铁水罐液位智能安全生产监测系统和方法。

背景技术:

1、炼铁厂在钢铁冶炼工艺过程,采用鱼雷式鉄水罐盛装和运送铁水,在生产安全管理过程中,需要控制鱼雷罐内铁水装载量,生产现场会发生千度以上的铁水接触到温度较低的罐身和空气,而产生大量的汽化及粉尘烟雾,导致现场工作人员依靠人眼无法看清倒罐过程铁水液位上升到什么位置,容易出现铁水溢出等生产安全事故,浪费铁水、能源,也会造成重大的安全事故发生。

2、在数字化、信息化、人工智能、激光技术应用蓬勃发展的现阶段,完全采用人工判断液位是否到达极限高度,并手动抄录铁水重量进行每日产量核算等工矿需要完成的工作任务,必然存在人工劳动强度大,生产信息登记易出错、劳动效率低、安全生产事故造成浪费损失等问题。

3、据不完全统计,每发生一次鱼雷罐钢铁金属泄漏、溢出事故,不仅仅是钢水材料损失,还会造成车与罐体需要清除铁水残渣费用消耗,直接损失20万元以上,若是造成人员伤害事故,损失得超过100万元。

4、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种铁水罐液位智能安全生产监测系统和方法,能够更加智能、可靠、准确地对铁水灌装过程中铁水罐内的液位高度进行检测,提高生产过程的安全性。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种铁水罐液位智能安全生产监测系统,包括偏振相机和处理器,所述偏振相机设置在铁水罐的上方,其输出端与所述处理器的输入端电连接,其被配置为采集铁水罐及其内部铁水的偏振图像并传输至所述处理器;

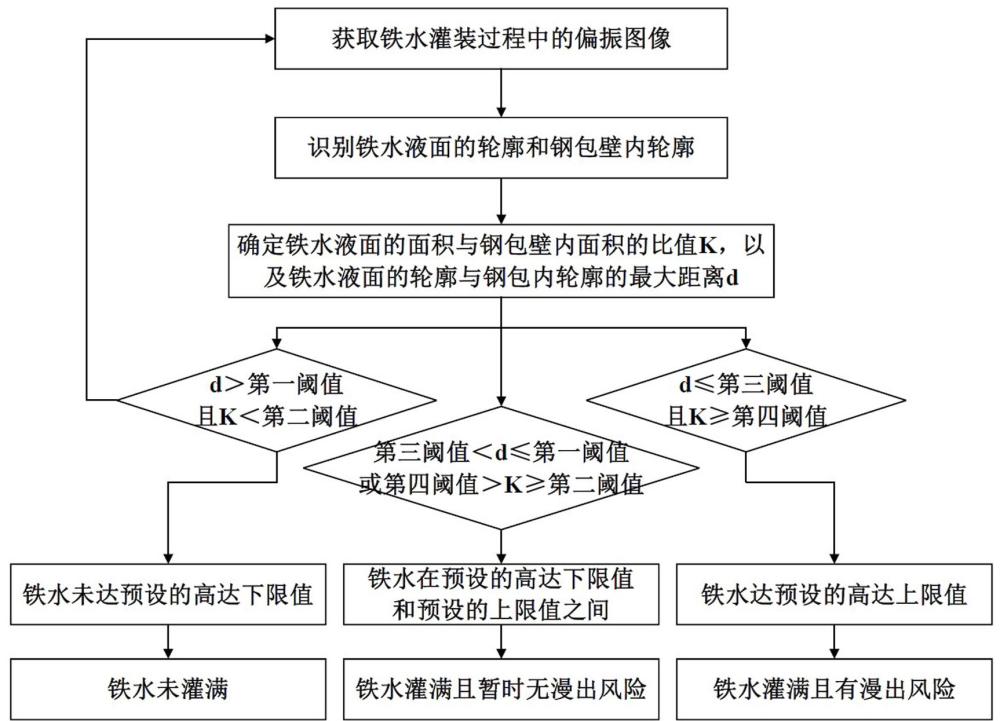

4、所述处理器被配置为根据所述偏振图像确定铁水罐内的铁水的液位高度信息,包括:

5、根据所述偏振图像获取铁水液面的面积s1、铁水罐的钢包壁内面积s2,铁水液面的轮廓与铁水罐的钢包壁内轮廓的最大距离d;

6、确定所述铁水液面的面积s1与所述钢包壁内面积s2的比值k,k=s1/s2;

7、若所述最大距离d大于预设的第一阈值且所述比值k小于预设的第二阈值,则确定铁水罐内的铁水未达到预设的高度下限值;

8、若所述最大距离d不大于预设的第一阈值或者所述比值k不小于预设的第二阈值,且所述最大距离d大于预设的第三阈值以及所述比值k不大于预设的第四阈值,则确定铁水罐内的铁水达到预设的高度下限值且未达到预设的高度上限值;

9、若所述最大距离d不大于预设的第三阈值或所述比值k大于预设的第四阈值,则确定铁水罐内的铁水达到预设的高度上限值,具有漫出风险。

10、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括液位监测雷达,所述液位监测雷达被配置为检测铁水罐内的铁水的液位高度;

11、根据所述偏振图像确定铁水罐内的铁水的液位高度信息设置为第一液位高度,由所述液位监测雷达确定的铁水的液位高度设置为第二液位高度;

12、若所述第一液位高度和所述第二液位高度均未达到预设的高度下限值,则确定铁水罐内的铁水未达到预设的高度下限值;

13、若所述第一液位高度和所述第二液位高度中的至少一个达到预设的高度下限值且二者均未达到预设的高度上限值,则判断铁水罐内的铁水达到预设的高度下限值;

14、若所述第一液位高度和所述第二液位高度均达到预设的高度下限值且其中一个或两个达到预设的高度上限值,则确定铁水罐内的铁水达到预设的高度上限值,具有漫出风险。

15、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括控制模块,所述控制模块的输入端与所述处理器的输出端电连接,所述处理器还被配置为在铁水的液位高度达到预设的高度下限值时向所述控制模块发送停止灌装铁水指令;

16、所述控制模块被配置为接收到所述停止灌装铁水指令,则控制外部设备停止灌装铁水。

17、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括提示装置,其输入端与所述控制模块的输出端电连接;

18、当所述第一液位高度和所述第二液位高度中的一个达到预设的高度下限值且二者均未超过预设的高度上限值时,所述处理器向所述控制模块发送第一提示指令,所述控制模块接收所述第一提示指令则控制所述提示装置发出第一提示信号;

19、当所述第一液位高度和所述第二液位高度均达到预设的高度下限值且二者均未超过预设的高度上限值时,所述处理器向所述控制模块发送第二提示指令,所述控制模块接收所述第二提示指令则控制所述提示装置发出第二提示信号;

20、当所述第一液位高度和所述第二液位高度中的一个达到预设的高度上限值时,所述处理器向所述控制模块发送第三提示指令,所述控制模块接收所述第二提示指令则控制所述提示装置发出第三提示信号;

21、当所述第一液位高度和所述第二液位高度均达到预设的高度上限值时,所述处理器向所述控制模块发送第四提示指令,所述控制模块接收所述第四提示指令则控制所述提示装置发出第四提示信号。

22、进一步地,承前所述的任一技术方案或多个技术方案的组合,若所述第一液位高度和所述第二液位高度中的一个未达到预设的高度下限值,另一个达到预设的高度上限值,则判断所述铁水罐液位智能安全生产监测系统存在故障,停止灌装铁水并对所述铁水罐液位智能安全生产监测系统进行故障排查。

23、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述处理器还被配置为根据所述偏振图像确定铁水罐的钢包壁轮廓,若所述钢包壁轮廓与预设的标记位置重合,则确定铁水罐至目标灌装铁水的位置。

24、进一步地,承前所述的任一技术方案或多个技术方案的组合,所述铁水罐液位智能安全生产监测系统被配置为对并列的两列铁水罐进行液位监测,每列铁水罐的上方均配置有一个所述偏振相机。

25、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括控制模块,所述控制模块的输入端与所述处理器的输出端电连接;

26、所述处理器确定当前铁水罐中的铁水的液位高度达到预设的高度下限值并且另一列铁水罐中的一个铁水罐至目标灌装铁水的位置,则向所述控制模块发送摆嘴切换指令;

27、所述控制模块接收所述摆嘴切换指令则控制摆嘴切换装置将摆嘴从当前铁水罐上方切换到另一列铁水罐中至目标灌装铁水的位置的铁水罐上方。

28、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括称重装置,其输出端与所述处理器的输入端电连接,所述称重装置被配置对灌装铁水前后的铁水罐进行称重以获取相应的重量数据并传输至所述处理器;

29、所述处理器被配置为根据所述重量数据确定铁水罐灌装铁水的重量。

30、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括显示装置,所述显示装置的输入端与所述偏振相机和所述处理器的输出端分别电连接,其被配置为接收并显示所述偏振图像和所述液位高度信息。

31、根据本发明的另一方面,本发明提供了一种铁水罐液位智能安全生产监测方法,在向铁水罐内灌装铁水的过程中,利用如上任一技术方案或多个技术方案的组合任一项所述的铁水罐液位智能安全生产监测系统实时监测获取铁水罐内铁水的液位高度信息。

32、进一步地,承前所述的任一技术方案或多个技术方案的组合,在向铁水罐内灌装铁水之前,配置所述偏振相机实时采集偏振图像并传输至所述处理器;

33、所述处理器对其接收的偏振图像进行处理并提取铁水罐的钢包壁轮廓,若所述钢包壁轮廓与预设的标记位置重合,则确定铁水罐至目标灌装铁水的位置。

34、进一步地,承前所述的任一技术方案或多个技术方案的组合,还包括获取每个铁水罐灌装开始时刻、灌装过程中、灌装结束时刻的偏振图像以及灌装铁水的重量,对设定时间内灌装铁水的总重量进行统计,并存储每个铁水罐对应的液位高度信息和灌装铁水的重量数据以及设定时间内灌装铁水的总重量数据。

35、本发明提供的技术方案带来的有益效果如下:

36、a. 本发明根据偏转图像中的铁水液面轮廓、面积和钢包壁轮廓、面积信息,通过处理器自动获取铁水液面的轮廓与钢包壁内轮廓之间的最大距离以及铁水液面的面积和钢包壁内面积的比值,并将最大距离和比值与预设值进行比较直接确定铁水是否灌满以及是否有漫出风险,不受人为视线偏差、铁水罐上方烟雾等因素影响,能够更加智能、快速、可靠、准确地监测铁水罐的液位高度信息,提高生产的安全性;

37、b. 本发明通过偏振相机和液位监测雷达同时对铁水罐内的铁水的液位高度信息进行监测,在一个失效时另一个仍然能够工作,进而降低系统的失效率、提高系统的可靠性,并且偏振相机和液位监测雷达的监测结果可以相互验证,提高液位监测的准确性;

38、c. 本发明通过识别偏振图像中的钢包壁轮廓,若钢包壁轮廓与预设的标记位置重合,则确定铁水罐至目标灌装铁水的位置,进而实现铁水罐自动定位功能,不需要多人配合,不仅节约人力且定位更准确高效,同时通过避免铁水外溢达到节能降耗的目的。

- 还没有人留言评论。精彩留言会获得点赞!