一种外置式多维力弹簧定位载荷测试装置及其测试方法与流程

本发明涉及可靠性测试,具体涉及一种外置式多维力弹簧定位载荷测试装置及其测试方法。

背景技术:

1、数控机床可靠性水平的高低直接影响产品的加工质量,因此,需要对其进行可靠性试验,通过试验条件来模拟数控机床实际的加工工况,从而,加速反映产品在实际工况下能否达到研发、设计、制造中预期的质量目标,从而对产品性能与可靠性进行评估。

2、然而目前,在可靠性试验方法方面,传统采用的气缸气源对数控机床主轴实时跟随的加载方法,对机床主轴在不同方向载荷加载时,都需要重新安装一次试验装置,耗时又费力,严重增加了测试成本;同时,对于大尺寸数控机床的考核,仅考虑机床主轴跟随加载的试验方法,效果也比较局限。

3、因此,探索一种结构简便、能够实现主轴多维力加载、同时能够满足考核大型机床随动加载过程的综合性能,且测试准确率高的测试装置则显得尤为迫切。

技术实现思路

1、本发明的目的是提供一种外置式多维力弹簧定位载荷测试装置及其测试方法。此测试装置及测试方法旨在解决数控机床可靠性试验时,在一个控制程序中无法对主轴实施多维力随动加载、传统的单向载荷装置需多次拆装才能完成多维力加载、且大规格机床测试点不足等问题,通过在基座的轴向和径向分别外置一组弹簧加载装置,结合一次性装夹、快速进给的手段,外置可视化程度高,即便于观察加载过程,又通过控制弹簧的压缩量,以调控加载力度,即可实现对主轴多维力的随动加载,实现机床多轴、多方向的快速定位,又方便快速模拟主轴径向和轴向载荷的加载,测试过程无需多次拆装,大大提高了工作效率。

2、为达到上述目的,本发明提供了一种外置式多维力弹簧定位载荷测试装置,该测试装置应用于数控机床的可靠性测试中,该数控机床上设置有机床主轴,该可靠性测试主要是对该机床主轴的轴向和径向方向进行定位、及载荷加载模拟测试,具体的,可靠性测试过程中,需要在该机床主轴上设置一把模拟刀柄,以实现对机床主轴的轴向和径向方向的定位、及载荷加载模拟测试。

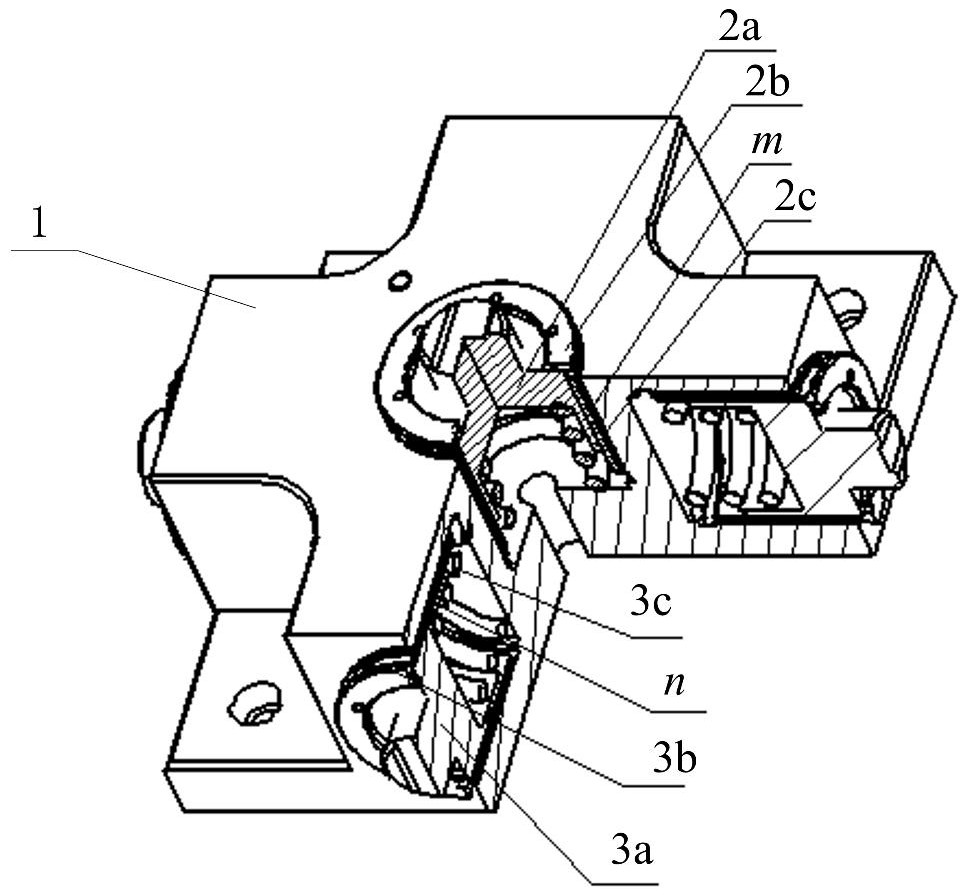

3、具体的,该外置式多维力弹簧定位载荷测试装置包括:

4、测试基座,用于承载该测试装置;

5、轴向加载机构,设置于该基座顶部中心处,该测试装置安装于数控机床上时,该轴向加载机构与机床主轴的轴向相对应,用于对机床主轴的轴向方向进行定位、及载荷加载测试;

6、径向加载机构,设置于该测试基座中心对称的四周外壁上,该测试装置安装于数控机床上时,该径向加载机构与机床主轴的径向相对应,用于对机床主轴的径向方向进行定位、及载荷加载测试或者反向加载测试。

7、本方案的一种实施方式,其中,该轴向加载机构数量为一个,设置于该测试基座的顶部中心处,用于对机床主轴的轴向方向进行定位、及加载测试。

8、本方案的一种实施方式,其中,该径向加载机构数量为四个,分别均匀对称分布于该测试基座的四周外壁上,用于分别对机床主轴的径向方向进行定位、加载测试或者反向加载测试。

9、本方案的一种实施方式,其中,该测试基座还包括:

10、一个轴向套筒,设置于该测试基座的顶部中心处,与一个轴向加载机构相配合,使得轴向加载机构位于轴向套筒内部;

11、四个径向套筒,分别均匀对称分布于该测试基座的四周外壁上,分别与四个径向加载机构对应配合,使得每个径向加载机构均位于每个径向套筒内部。

12、本方案的一种实施方式,其中,该测试基座为一体式加工而成,一体化加工的测试基座机构刚性好,耐冲击,更适合于结构大、尺寸大的测试机床。

13、本方案的一种实施方式,其中,该轴向加载机构还包括:

14、轴向加载头,设置该轴向套筒端口外侧;该数控机床测试模拟时,该轴向加载头与机床主轴上设置的模拟刀柄的轴向相接触;

15、轴向外螺纹端盖,设置于该轴向加载头外周,且其外周设置有外螺纹,用以与该轴向套筒相配合;

16、轴向弹簧,与该轴向加载头连接,用于接收该轴向加载头承受的模拟刀柄轴向上的轴向压力而发生弹簧轴向压缩时,以产生反向的轴向载荷作用在模拟刀柄上,实现对机床主轴的轴向加载。

17、本方案的一种实施方式,其中,每个径向加载机构还包括:

18、径向加载头,设置于对应每个径向套筒的端口外侧;该数控机床测试模拟时,该径向加载头与机床主轴上设置的模拟刀柄的径向相接触;

19、径向外螺纹端盖,设置于该径向加载头外周,且其外周设置有外螺纹,用以与每个对应的径向套筒相配合;

20、径向弹簧,与该径向加载头连接,用于接收该径向加载头承受的模拟刀柄径向上的径向压力而发生弹簧径向压缩时,以产生反向的径向载荷作用在模拟刀柄上,实现对机床主轴的径向加载或反向径向加载。

21、本方案的一种实施方式,其中,径向加载头为u形加载头,该u形加载头的“u”形结构与该数控机床测试模拟时,机床主轴上设置的模拟刀柄相接触,使得该模拟刀柄沿径向方向上的双面均与u形加载头接触,通过增大两者的接触面积,以保证测试过程中的模拟刀柄沿径向方向上加载的稳定性。

22、本发明提供了一种外置式多维力弹簧定位载荷测试方法,该测试方法是基于上述外置式多维力弹簧定位载荷测试装置实现的,该测试方法具体包括以下步骤:

23、步骤s1,将上述测试装置安装于机床工作台上,并在该机床主轴上装夹一把模拟刀柄;

24、步骤s2,当需要该模拟机床轴向加载测试时,模拟刀柄在一定转速的条件下,从程序起始位置在轴向方向上快速进给一定距离后,慢慢进给使所述模拟刀柄与弧形加载头接触,挤压弧形加载头继续向前进给10mm,同时压缩与该弧形加载头连接的轴向弹簧,该轴向弹簧接收该弧形加载头承受的模拟刀柄轴向上的轴向压力后,发生弹簧轴向压缩,以产生反向的轴向载荷作用在模拟刀柄上,实现对机床主轴的轴向加载测试后,模拟刀柄快速退至程序起点位置;

25、步骤s3,当需要该模拟机床径向加载测试时,所述模拟刀柄从程序起始位置移动至径向加载位置,在保持轴向方向不变,快速在径向方向上进给一定距离后,慢慢进给使所述模拟刀柄与设置于所述测试基座四周外壁任意径向一侧的u形加载头接触,挤压u型加载头继续向前进给10mm,同时压缩与所述u形加载头连接的径向弹簧,所述径向弹簧产生反向的径向载荷作用在所述模拟刀柄上,对所述机床主轴的径向加载测试,完成径向加载测试后,该模拟刀柄快速退至程序起点位置;

26、步骤s4,当需要该模拟机床反向径向加载测试时,该模拟刀柄在上述步骤s3的径向方向反方向上快速进给一定距离,使得该模拟刀柄与上述步骤s3中测试基座四周外壁径向对称另一侧上的u形加载头接触,重复上述步骤s3继续进给10mm,则对称方向上的径向弹簧会发生反方向上的弹簧径向压缩,从而,实现对机床主轴的反向径向加载测试;

27、步骤s5,完成上述径向和轴向上的加载测试后,刀柄快速退至程序起点位置,以完成对该数控机床的机床主轴的轴向和径向方向的第一次载荷加载模拟测试;

28、步骤s6,重复上述步骤s2-步骤s5,对该数控机床的机床主轴进行反复多次加载测试。

29、相对于现有技术,本发明至少具有以下有益效果之一:

30、1. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,通过在该装置轴向和径向分别设置一组弹簧加载装置,采用标定好的弹簧载荷,只需改变弹簧压缩量,就能控制加载力大小,具有方便性,实现了对主轴多维力的随动加载。

31、2. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,通过采用外置结构进行进给加载的方式,保证了试验可视化程度高,便于观察实际加载过程,同时不易因刀柄尺寸过大与试验装置产生干涉,试验过程更为安全。

32、3. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,通过一次性装夹,就可以实现机床主轴多向和正反径向的力载荷加载,并且能够实现机床主轴径向和轴向载荷同时加载,更加真实的模拟了实际工况,无需多次拆装操作,大大提高了工作效率。

33、4. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,径向弹簧加载装置和轴向弹簧加载装置中的螺纹套筒与外螺纹端盖通过螺纹连接,测试前可通过拧松或拧紧外螺纹端盖,调节弹簧力大小,即载荷大小。

34、5. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,采用弹簧加载成本低,并且若弹簧失效方便更换。

35、6. 本发明提供的外置式多维力弹簧定位载荷测试装置及其测试方法,测试基座采用一体式加工,轴向和径向的弹簧组件分别通过螺纹连接安装于基座的不同方向上,一体化加工的测试基座机构刚性好,耐冲击,更适合于结构大、尺寸大的测试机床。

- 还没有人留言评论。精彩留言会获得点赞!