轴承油气润滑试验装置的制作方法

本技术涉及一种轴承油气润滑试验装置。

背景技术:

1、高速电主轴单元是实现高速切削的关键部件,高速电主轴单元为内装式电动机,润滑是影响轴承性能的一个关键因素,传统的电主轴轴承润滑方式多为脂润滑、油润滑等。这些润滑方式多为过量润滑,不仅浪费资源,还会在轴承内产生额外的摩擦力矩,影响轴承性能,限制电主轴的极限转速。为了提高轴承转速,目前高速轴承多采用油气润滑。油气润滑属于微量润滑,其特点是将定量的润滑油通过压缩空气运输至轴承内,由于润滑油量少,在轴承内产生摩擦力矩低,轴承发热量小,轴承转速可极大提高;而压缩空气不仅用于运输润滑油,还可以提高轴承的冷却效果,并对轴承进行气封。由于油气润滑具有节约油量,降低轴承温升,提高轴承转速等特点,十分适用于高速电主轴轴承的润滑。

2、但目前许多油气润滑电主轴供油精度不高,经常使用一条油路同时为两个轴承供油,并对不同轴承使用相同的油气润滑参数。若使用一条油路同时为多个轴承供油,如果设计不合理会导致多个轴承供油不均,由于油气润滑是微量润滑,容易造成轴承供油不足,轴承温升增加,导致轴承烧结;目前的油气润滑电主轴的出气口通常为一个且与轴承的轴向方向分布,在对外界输出润滑油的时候容易造成在出气口处的润滑油的堆积,时间久了容易形成润滑油的析出现象,造成出气口的堵塞,从而需要进行出油口的清理降低试验效率,并且清理较为困难不方便使用。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种轴承油气润滑试验装置。

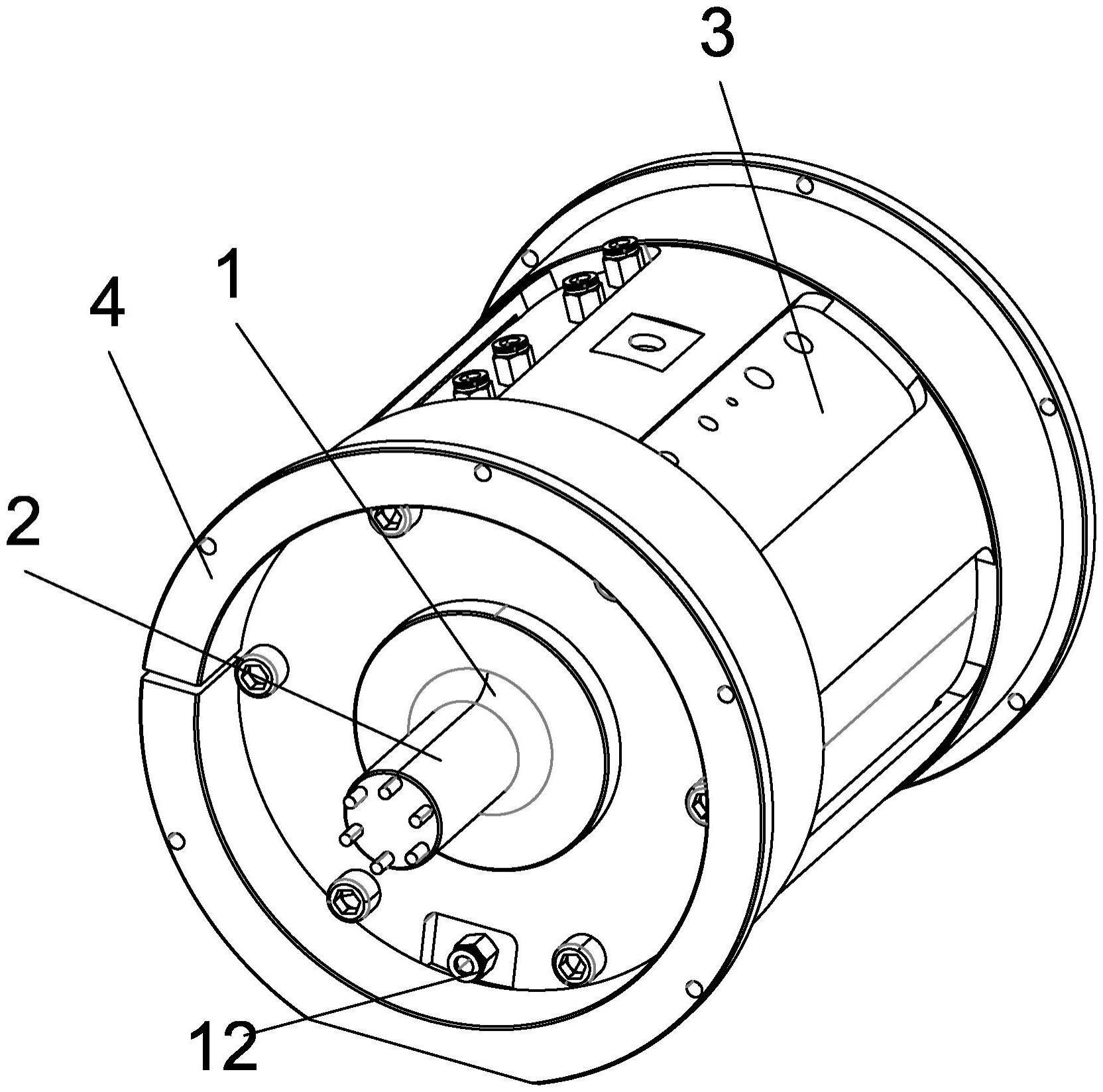

2、为实现上述目的,本实用新型提供一种轴承油气润滑试验装置,包括芯轴、设置在芯轴轴向一端的连接销、设置在芯轴上的衬套和试验轴套,所述芯轴与衬套之间设置有四套试验轴承,所述试验轴承沿芯轴轴向方向均匀分布,所述试验轴承两两通过隔套隔开,所述衬套朝向每个试验轴承均开设有沿径向方向开设的进油孔,所述试验轴承的外圈对应所述进油孔设置有输油管道,所述输油管道一端对准试验轴承的滚子设置,所述输油管道的另一端与进油孔底部相连通形成润滑油的进油气通道,所述输油管道小于进油孔设置;所述衬套对应位于隔套左侧的两个试验轴承之间设置有沿径向分布的第一出油通道,所述衬套对应位于隔套右侧的两个试验轴承之间设置沿径向分布有第二出油通道,所述第一出油通道、第二出油通道通过沿轴向分布的第三出油通道连通,所述第三出油通道一端与外界连通形成出油口,所述第三出油通道在出油口位置处设置有沿径向设置并配合出油口输出油气的辅助出油孔,所述辅助出油孔可拆卸连接有堵塞件。

3、本实用新型的有益效果是:本实用新型结构通过设置在芯轴上的衬套和试验轴套对芯轴进行固定,所述衬套朝向每个试验轴承均开设有沿径向方向开设的进油孔并且轴承外圈设置有输油管道对应所述进油孔连接,若使用能够通过进气位置的多个油路分别对应试验轴承设置能够同时为多个轴承进行供油,能够使得每个进油孔与输油管道配合对多个轴承供油均匀,对轴承进行微量油气润滑,使得轴承温度稳定,防止轴承烧结;通过第一出油通道、第二出油通道分别对隔套两侧的轴承进行油气的输送,并且分别对应两个轴承之间位置设置,通过所述第一出油通道、第二出油通道与第三出油通道连通朝出油口排出,并且通过径向设置的辅助出油孔能够对在出油口堆积的润滑油进行进一步的疏通,防止润滑油的推积,在不需要通过辅助出油孔进行辅助疏通第三出油通道时能够通过可拆卸的堵塞件对辅助出油孔进行塞堵,进行密封,提高使用效果以及方便使用。

4、进一步地,所述衬套分体为第一衬套件与第二衬套件,所述第一衬套件与第二衬套件之间设置有若干沿周向均匀分布的弹簧安装槽以及设置在弹簧安装槽中的若干弹簧,第一衬套件与第二衬套件通过若干弹簧与弹簧安装槽形成定压预紧,所述第一衬套件对应的两个试验轴承固定设置,所述第二衬套件对应的两个试验轴承通过所述弹簧形成浮动设置。

5、通过采用上述技术方案,所述衬套分体为第一衬套件与第二衬套件能够分别对隔套两侧的试验轴承安装,所述试验轴承其中两个对应第一衬套件安装,另外两个对应第二衬套件安装,所述第一衬套件与第二衬套件之间的若干沿周向均匀分布的弹簧安装槽以及若干弹簧能够形成第一衬套件的固定以及第二衬套件的浮动,并且使第一衬套件与第二衬套件能够定压预紧,方便对后续的轴承油气润滑输送进行试验。

6、进一步地,所述芯轴的轴向两端分别安装有左端盖与右端盖,所述左端盖与右端盖配合衬套安装所述试验轴承,所述左端盖与右端盖对应衬套的连接处设置有环形的密封槽,所述密封槽均安装有o型圈,所述衬套通过o型圈与分别与左端盖以及右端盖形成密封安装。

7、通过采用上述技术方案,衬套通过密封槽以及o型圈分别对左端盖以及右端盖进行安装连接,并通过衬套与左右端盖的连接形成对所述试验轴承的安装空间,所述芯轴上靠近连接销的一端设置有安装嵌槽,所述安装嵌槽对应第一衬套件所安装的两个试验轴承位置其中靠近连接销的试验轴承端面进行抵接,配合第一衬套件以及左端盖形成第一衬套件对应的两个试验轴承的固定安装。

8、进一步地,所述试验轴套对应所述辅助出油孔设置有通孔,所述堵塞件包括对应辅助出油孔插接配合的插接部、对应试验轴套的通孔处设置的定位安装部,所述插接部位置设置有弹性件,以使辅助出油孔与插接部形成过盈配合,所述定位安装部的端部设置有环形的定位凸缘,所述试验轴套对应所述定位凸缘设置有定位插接槽,所述定位凸缘与定位插接槽形成堵塞件的定位安装。

9、通过采用上述技术方案,所述堵塞件对应辅助出油孔插接配合的插接部能够对应辅助出油孔,能够保证辅助出油孔在不使用的过程中能够通过插接部上的弹性件进行堵塞,弹性件能够减少插接部与辅助出油孔之间的间隙,从而在减少弹性件与辅助出油孔之间的窜动,提高堵塞件的加固作用,在安装过程中,通过定位安装部的端部的定位凸缘与轴承衬套的定位插接槽能够方便堵塞件的定位安装。

10、进一步地,所述第一衬套件、第二衬套件对应试验轴承均开设有沿径向开设的测温孔,通过所述测温孔能够进行轴承外圈的温度测量。

11、通过采用上述技术方案,测温孔能够避开进气孔,测量轴承外圈的温度,方便测温装置对轴承外圈的温度测量,防止被油气干扰。

技术特征:

1.一种轴承油气润滑试验装置,包括芯轴、设置在芯轴轴向一端的连接销、设置在芯轴上的衬套和试验轴套,其特征在于:所述芯轴与衬套之间设置有四套试验轴承,所述试验轴承沿芯轴轴向方向均匀分布,所述试验轴承两两通过隔套隔开,所述衬套朝向每个试验轴承均开设有沿径向方向开设的进油孔,所述试验轴承的外圈对应所述进油孔设置有输油管道,所述输油管道一端对准试验轴承的滚子设置,所述输油管道的另一端与进油孔底部相连通形成润滑油的进油气通道,所述输油管道小于进油孔设置;所述衬套对应位于隔套左侧的两个试验轴承之间设置有沿径向分布的第一出油通道,所述衬套对应位于隔套右侧的两个试验轴承之间设置沿径向分布有第二出油通道,所述第一出油通道、第二出油通道通过沿轴向分布的第三出油通道连通,所述第三出油通道一端与外界连通形成出油口,所述第三出油通道在出油口位置处设置有沿径向设置并配合出油口输出油气的辅助出油孔,所述辅助出油孔可拆卸连接有堵塞件。

2.根据权利要求1所述的轴承油气润滑试验装置,其特征在于:所述衬套分体为第一衬套件与第二衬套件,所述第一衬套件与第二衬套件之间设置有若干沿周向均匀分布的弹簧安装槽以及设置在弹簧安装槽中的若干弹簧,第一衬套件与第二衬套件通过若干弹簧与弹簧安装槽形成定压预紧,所述第一衬套件对应的两个试验轴承固定设置,所述第二衬套件对应的两个试验轴承通过所述弹簧形成浮动设置。

3.根据权利要求2所述的轴承油气润滑试验装置,其特征在于:所述芯轴的轴向两端分别安装有左端盖与右端盖,所述左端盖与右端盖配合衬套安装所述试验轴承,所述左端盖与右端盖对应衬套的连接处设置有环形的密封槽,所述密封槽均安装有o型圈,所述衬套通过o型圈与分别与左端盖以及右端盖形成密封安装。

4.根据权利要求2或3所述的轴承油气润滑试验装置,其特征在于:所述试验轴套对应所述辅助出油孔设置有通孔,所述堵塞件包括对应辅助出油孔插接配合的插接部、对应试验轴套的通孔处设置的定位安装部,所述插接部位置设置有弹性件,以使辅助出油孔与插接部形成过盈配合,所述定位安装部的端部设置有环形的定位凸缘,所述试验轴套对应所述定位凸缘设置有定位插接槽,所述定位凸缘与定位插接槽形成堵塞件的定位安装。

5.根据权利要求2所述的轴承油气润滑试验装置,其特征在于:所述第一衬套件、第二衬套件对应试验轴承均开设有沿径向开设的测温孔,通过所述测温孔能够进行轴承外圈的温度测量。

技术总结

本技术提供一种轴承油气润滑试验装置,包括芯轴、连接销、衬套和试验轴套,所述衬套朝向每个试验轴承均开设有沿径向方向开设的进油孔,所述试验轴承的外圈对应所述进油孔设置有输油管道,所述输油管道小于进油孔设置;所述衬套对应位于隔套左侧的两个试验轴承之间设置有沿径向分布的第一出油通道,所述衬套沿径向分布有第二出油通道,所述第一出油通道、第二出油通道与第三出油通道连通,所述第三出油通道在出油口位置处设置有沿径向设置并配合出油口输出油气的辅助出油孔,防止润滑油的推积,在不需要通过辅助出油孔进行辅助疏通第三出油通道时能够通过可拆卸的堵塞件对辅助出油孔进行塞堵,进行密封,提高使用效果以及方便使用。

技术研发人员:桑歪歪

受保护的技术使用者:人本股份有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!