基于深度学习的金属样品孔隙缺陷检测方法及3D打印机

本申请涉及3d打印技术,具体而言涉及一种基于深度学习的金属样品孔隙缺陷检测方法及3d打印机。

背景技术:

1、金属样品的3d打印技术中,常因为金属样品粉末激光加热融化过程中所产生的气化现象而干扰金属颗粒分布,造成金属样品上产生孔隙缺陷。这是因为气化过程中,金属颗粒会被气化所产生的气流冲散。一方面,被冲散的金属粉末会造成样品中金属结构的分布不均,影响样品表面结构;另一方面,其还会影响样品加工过程中的温度分布,产生局部温度的不均衡,从而加剧样品内部孔隙结构的产生。

2、因此,目前急需一种能够克服上述金属缺陷的3d金属加工工艺。

技术实现思路

1、本申请针对现有技术的不足,提供一种基于深度学习的金属样品孔隙缺陷检测方法及3d打印机,本申请综合3d打印加工过程中的红外参数分布动态以及微波反射特性,能够更为精准地识别孔隙缺陷并优化3d打印对金属材料的加工过程。本申请具体采用如下技术方案。

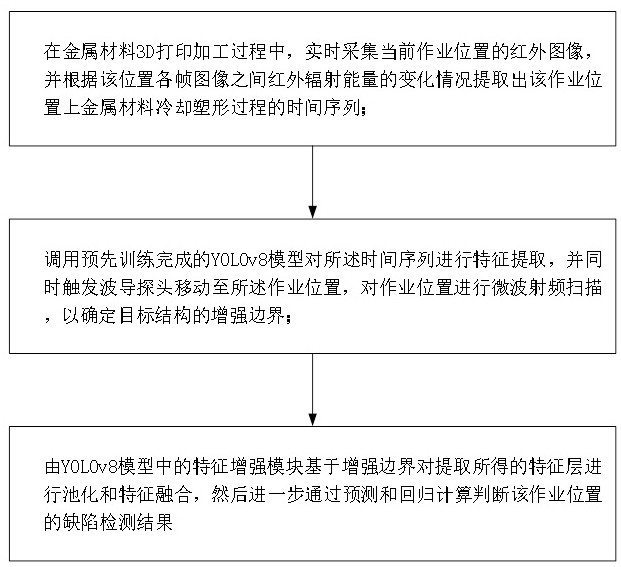

2、首先,为实现上述目的,提出一种基于深度学习的金属样品孔隙缺陷检测方法,其步骤包括:在金属材料3d打印加工过程中,实时采集当前作业位置的红外图像,并根据该位置各帧图像之间红外辐射能量的变化情况提取出该作业位置上金属材料冷却塑形过程的时间序列;调用预先训练完成的yolov8模型对所述时间序列进行特征提取,并同时触发波导探头移动至所述作业位置,对作业位置进行微波射频扫描,以确定目标结构的增强边界;由yolov8模型中的特征增强模块基于增强边界对提取所得的特征层进行池化和特征融合,然后进一步通过预测和回归计算判断该作业位置的缺陷检测结果。

3、可选的,如上任一所述的基于深度学习的金属样品孔隙缺陷检测方法,其中,对作业位置进行微波射频扫描,以确定目标结构的增强边界的步骤具体包括:分别向作业位置输出第一频段的第一激励信号,以及第二频段下相同强度的第二激励信号进行扫描;分别提取两激励信号下反射系数的实部与虚部,对两激励信号下的反射系数分别进行相位解缠;计算两组反射系数之间的偏差量,计算解缠后两者相位离散点之间偏差量的梯度,以梯度最小点与梯度最大点之间所对应的坐标范围确定目标结构的增强边界。

4、可选的,如上任一所述的基于深度学习的金属样品孔隙缺陷检测方法,其中,基于增强边界对提取所得的特征层进行池化和特征融合的具体步骤包括:先对所述特征层连续进行上采样处理,并在最后一次上采样处理完成后由contact模块将上采样处理后的特征图与yolov8模型中主干网络第1层的输出进行拼接操作;然后,将拼接后的特征图输入gam注意力机制网络中,基于增强边界设置空间注意力sigmoid 激活函数对增强边界区域空间信息的关注度,经卷积处理融合空间维度的语义信息后输出至yolov8模型中的输出层(head);由输出层(head)对前述处理所得数据进行预测和回归计算,判断该作业位置的缺陷检测结果。

5、可选的,如上任一所述的基于深度学习的金属样品孔隙缺陷检测方法,其中,还触发3d打印机对缺陷检测结果所属位置重新进行3d打印。

6、同时,为实现上述目的,本申请还提供一种使用如上任一所述金属样品孔隙缺陷检测方法的3d打印机,其包括:打印针,用于将液态合金注入至相应的打印位置;气柱喷头,用于同步从不同方向向打印位置喷射冷却气柱,使打印位置的液态合金液滴由外部冷却,并在冷却定型的过程中对液滴施压、塑形;红外图像传感装置,用于在冷却气柱喷射过程中,实时采集当前作业位置的红外图像;波导探头,用于在作业位置的液态合金液滴冷却定型后,移动至所述作业位置,对作业位置进行微波射频扫描;检测单元,用于根据作业位置各帧图像之间红外辐射能量的变化情况提取出该作业位置上金属材料冷却塑形过程的时间序列,然后调用预先训练完成的yolov8模型对所述时间序列进行特征提取,并同时触发波导探头移动至所述作业位置,根据微波射频扫描所获得的反射系数确定目标结构的增强边界,并进一步由yolov8模型中的特征增强模块基于增强边界对特征提取所得特征层进行池化和特征融合,然后进一步通过预测和回归计算判断该作业位置的缺陷检测结果。

7、可选的,如上任一所述的3d打印机,其中,所述检测单元还进一步基于所述缺陷检测结果调度打印针对缺陷检测结果所属位置重新注入液态合金液滴进行3d打印。

8、可选的,如上任一所述的3d打印机,其中,重新注入至缺陷检测结果所属位置的液态合金液滴其体积不超过该位置打印加工过程中注入液滴的1/2。

9、可选的,如上任一所述的3d打印机,其中,还包括环绕布置于打印针作业区域外周布置的介质粉末喷头,用于向作业区域喷施介质粉末;所述介质粉末为3d打印所用液态合金凝结固化后粉碎所形成的粉末颗粒。

10、可选的,如上任一所述的3d打印机,其中,所述介质粉末喷头的喷射气压为0.4--0.6mpa,气柱喷头喷射前还对喷射气体进行增压,增压强度为环境气压的1.2至2倍气压。

11、可选的,如上任一所述的3d打印机,其中,所述气柱喷头喷射前还根据采集当前作业位置红外图像的红外辐射能量对喷射气体进行温度调控

12、有益效果

13、本申请所提供的基于深度学习的金属样品孔隙缺陷检测方法及3d打印机。本申请在金属材料3d打印加工过程中,实时根据作业位置红外辐射能量的变化情况提取出金属材料冷却塑形过程的时间序列,利用预先训练完成的yolov8模型对时间序列进行特征提取,并同时触发波导探头移动至相应的作业位置进行微波射频扫描,以确定目标结构的增强边界。由此,本申请可基于增强边界进行池化和特征融合,从而判断出3d结构的打印缺陷。本申请基于增强边界,采用gam 注意力机制对打印缺陷进行检测,一方面可有效定位3d打印位置频率响应异常的位置,从而减少该位置上特征信息的丢失,提高模型对微小结构缺陷的检测性能。此外,本申请还可进一步根据缺陷位置及时对打印结构进行调整,将液态合金液滴重新注入缺陷位置以填补缺陷,获得更为完整的3d打印结构。

14、本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。

技术特征:

1.一种基于深度学习的金属样品孔隙缺陷检测方法,其特征在于,步骤包括:

2.如权利要求1所述的基于深度学习的金属样品孔隙缺陷检测方法,其特征在于,对作业位置进行微波射频扫描,以确定目标结构的增强边界的步骤具体包括:

3.如权利要求1所述的基于深度学习的金属样品孔隙缺陷检测方法,其特征在于,基于增强边界对提取所得的特征层进行池化和特征融合的具体步骤包括:

4.如权利要求1-3所述的基于深度学习的金属样品孔隙缺陷检测方法,其特征在于,还触发3d打印机对缺陷检测结果所属位置重新进行3d打印。

5.一种使用权利要求1-4所述金属样品孔隙缺陷检测方法的3d打印机,其特征在于,包括:

6.如权利要求5所述的3d打印机,其特征在于,所述检测单元还进一步基于所述缺陷检测结果调度打印针对缺陷检测结果所属位置重新注入液态合金液滴进行3d打印。

7.如权利要求5-6所述的3d打印机,其特征在于,重新注入至缺陷检测结果所属位置的液态合金液滴其体积不超过该位置打印加工过程中注入液滴的1/2。

8.如权利要求5-7所述的3d打印机,其特征在于,还包括环绕布置于打印针作业区域外周布置的介质粉末喷头,用于向作业区域喷施介质粉末;

9.如权利要求8所述的3d打印机,其特征在于,所述介质粉末喷头的喷射气压为0.4--0.6mpa,气柱喷头喷射前还对喷射气体进行增压,增压强度为环境气压的1.2至2倍气压。

10.如权利要求1-9所述的3d打印机,其特征在于,所述气柱喷头喷射前还根据采集当前作业位置红外图像的红外辐射能量对喷射气体进行温度调控。

技术总结

本申请提供一种基于深度学习的金属样品孔隙缺陷检测方法及3D打印机。本申请在金属材料3D打印加工过程中,实时根据作业位置红外辐射能量的变化情况提取出金属材料冷却塑形过程的时间序列,利用预先训练完成的YOLOv8模型对时间序列进行特征提取,并同时触发波导探头移动至相应的作业位置进行微波射频扫描,以确定目标结构的增强边界,由此更为准确地判断出3D结构的打印缺陷。本申请基于增强边界,采用GAM注意力机制对打印缺陷进行检测,一方面可有效定位3D打印位置频率响应异常的位置,减少特征信息的丢失,另一方面还可进一步根据缺陷位置及时将液态合金液滴重新注入缺陷位置以填补缺陷,获得更为完整的3D打印结构。

技术研发人员:李颖玥

受保护的技术使用者:南京农业大学

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!