一种裂解炉连弩控制系统及方法与流程

1.本发明涉及石油化工领域,尤其是一种裂解炉连弩控制系统及方法。

背景技术:

2.裂解炉是乙烯、丙烯等副产品生产装置的核心设备,裂解原料经预热后,常常分为多个支路进入裂解炉,目前裂解炉工艺复杂,易结焦,当运行温度高(820℃以上),产物非线性分布。此外,乙烯生产装置常常需要提降负荷,提降负荷过程中,裂解原料进料量的变化,直接影响cot温度及支路温度的平稳运行。

3.因此,本发明提出一种全新理念的裂解炉支路平衡系统及方法,称为裂解炉连弩控制系统及方法。连弩控制思想来自三国时期诸葛亮制作的一种可以齐发数支箭的兵器。在乙烯生产装置中,为了降低炉管压降和节能,使原料受热均匀,裂解原料经预热后,常常分为多个支路进入裂解炉。本发明将连弩一齐发射数支箭的思想引入到裂解炉的控制方案中来,建立裂解炉连弩控制系统。

4.当负荷保持不变时,基于热量传递的原理,以各支路的温度为测量值,以炉出口温度(cot温度)为设定值,建立支路温度控制器,支路温度控制器的输出作为支路需要的原料流量调整量,在保证负荷不变的情况下,对裂解炉各支路流量进行再分配,支路温度高的支路增加进料量,支路温度低的支路减少进料量,确保各支路出口温度尽量接近。

5.当裂解炉负荷发生变化时,对各个支路同时进行连弩控制以调整进料量,保证各支路流量均衡的前提下实现负荷的调整。

技术实现要素:

6.针对现有技术中存在的技术问题,本发明公开了一种裂解炉连弩控制系统,包括:一个或多个支路烃进料流量控制模块fb

i

,经配置以控制支路烃进料流量fsv

i

;一个或多个支路出口温度控制模块tb

i

,经配置以控制支路烃进料流量的变化量tc

i

;燃料气流量控制模块fb

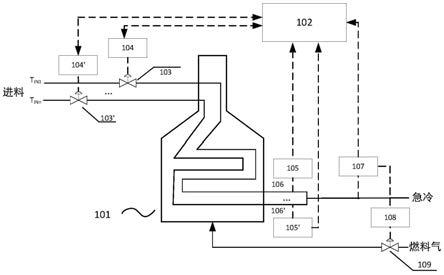

g

,用于控制进入的燃料气流量fc

g

;以及cot温度控制模块t

cot

,其与所述燃料气流量控制模块fb

g

组成串级控制回路。

7.进一步的,所述的连弩控制系统,其中所述一个或多个支路出口温度控制模块tb

i

对应包括一个或多个支路出口温度t

outi

。

8.进一步的,所述的连弩控制系统,还包括计算模块,经配置与计算一个或多个支路进料调整量增量和stc

hpd

与减量和stc

hpr

,其中所述增量和其中所述减量和

9.进一步的,所述的连弩控制系统,还包括各支路调整量的限值stc

dre

,其中stc

dre

=min(stc

hpd

,abs(stc

hpr

));所述增量和stc

hpd

还包括增量系数c

hpd

,其中c

hpd

=stc

dre

/stc

hpd

;所述减量和stc

hpr

还包括减量系数c

hpr

,其中c

hpr

=stc

dre

/stc

hpr

。

10.进一步的,所述的连弩控制系统,其中所述各支路调整量的限值stc

dre

单次最大增量或最大减量为dsv;其中,还包括单次最大调节增量或最大调节减量df

bl

和单次调节系数c

bl

;df

bl

=min(stc

dre

,dsv),c

bl

=df

bl

/stc

dre

;其中,还包括支路进料量的单次调整量dfsv

i

,所述支路烃进料流量fsv

i

=fsv

i

+dfsv

i

。

11.进一步的,所述的连弩控制系统,还包括裂解炉总负荷设定值qsv,qsv=qsv0+δqsv

·

t。其中qsv0是裂解炉负荷初始设定值,δqsv是裂解炉负荷调整速率,t是负荷调整的时间,所述支路烃进料流量

12.进一步的,所述的连弩控制系统,所述cot控制模块t

cot

的温度控制范围700℃

‑

900℃。

13.本发明公开了一种裂解炉连弩控制方法,包括:控制支路烃进料流量fsv

i

;控制支路烃进料流量的变化量tc

i

;控制进入的燃料气流量fc

g

;以及组成串级控制回路。

14.进一步的,所述的连弩控制方法,计算一个或多个支路进料调整量增量和stc

hpd

与减量和stc

hpr

,其中所述增量和其中所述减量和

15.进一步的,所述的连弩控制方法,还包括各支路调整量的限值stc

dre

,其中stc

dre

=min(stc

hpd

,abs(stc

hpr

));所述增量和stc

hpd

还包括增量系数c

hpd

,其中c

hpd

=stc

dre

/stc

hpd

;所述减量和stc

hpr

还包括减量系数c

hpr

,其中c

hpr

=stc

dre

/stc

hpr

。

附图说明

16.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为根据本发明一个实施例的裂解炉连弩控制系统结构图;

18.图2为根据本发明一个实施例的裂解炉连弩控制运算模块结构图;

19.图3为根据本发明另一个实施例的乙烯裂解炉连弩控制系统结构示意图;

20.图4为根据本发明图3中实施例的乙烯裂解炉连弩控制实施前温度及流量运行曲线图;

21.图5为根据本发明图3中实施例的乙烯裂解炉连弩控制实施后温度及流量运行曲线图;

22.图6为根据本发明一个实施例的裂解炉连弩控制方法流程图。

23.附图标记:

24.101

‑

裂解炉;

ꢀꢀ

102

‑

连弩控制模块;

25.103

‑

第一支路烃进料流量;

ꢀꢀ

103'

‑

第i支路烃进料流量;

26.104

‑

第一支路烃进料流量控制模块;

ꢀꢀ

104'

‑

第i支路烃进料流量控制模块;

27.105

‑

第一支路出口温度控制模块;

ꢀꢀ

105'

‑

第i支路出口温度控制模块;

28.106

‑

第一支路出口温度;

ꢀꢀ

106'

‑

第i支路出口温度;

29.107

‑

cot温度控制模块;

ꢀꢀ

108

‑

燃料气流量;

30.109

‑

燃料气流量控制模块;

ꢀꢀ

201

‑

裂解炉连弩控制器;

31.301

‑

乙烯裂解炉;

ꢀꢀ

302

‑

第一支路流量控制器;

32.303

‑

第二支路流量控制器;

ꢀꢀ

304

‑

第三支路流量控制器;

33.305

‑

第四支路流量控制器;

ꢀꢀ

312

‑

第一支路出口温度控制器;

34.313

‑

第二支路出口温度控制器;

ꢀꢀ

314

‑

第三支路出口温度控制器;

35.315

‑

第四支路出口温度控制器;

ꢀꢀ

306

‑

cot温度控制器;

36.307

‑

燃料气流量控制器;

ꢀꢀ

308

‑

燃料气流量。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在以下的详细描述中,可以参看作为本申请一部分用来说明本申请的特定实施例的各个说明书附图。在附图中,相似的附图标记在不同图式中描述大体上类似的组件。本申请的各个特定实施例在以下进行了足够详细的描述,使得具备本领域相关知识和技术的普通技术人员能够实施本申请的技术方案。应当理解,还可以利用其它实施例或者对本申请的实施例进行结构、逻辑或者电性的改变。

39.下面通过一个具体实施例来进一步说明本发明的技术方案。本领域技术人员应当理解,以下的描述仅仅是为了方便对于本发明技术方案的理解,并不应当用来限制本发明的保护范围。

40.图1为根据本发明一个实施例的裂解炉连弩控制系统结构图。如图所示,裂解炉进料流量有n组,裂解炉101连弩控制系统,包括连弩控制模块102、第一支路烃进料流量103、第i支路烃进料流量103'、第一支路烃进料流量控制模块104、第i支路烃进料流量控制模块104'、第一支路出口温度控制模块105、第i支路出口温度控制模块105'、第一支路出口温度106、第i支路出口温度106'、cot温度控制模块107、燃料气流量控制模块108、燃料气流量109。其中,如图所示的实施例第一支路烃进料流量控制模块104和第i支路烃进料流量控制模块104'为一个或多个支路烃进料流量控制模块fb

i

,经配置以控制对应支路烃进料流量fsv

i

即为第一支路烃进料流量103和第i支路烃进料流量103'。

41.cot温度控制模块的输入连接cot温度测量仪表,进料流量控制模块的输入连接流量测量仪表,输出送到支路流量调节阀。燃料气流量控制模块的输入连接燃料气流量测量仪表,输出送到燃料气流量调节阀。本发明涉及到的温度控制模块可以有温度测量仪表,其中温度测量仪表有接触式和非接触式两类,包括但不限于电热阻、电热偶等。本领域技术人员应当理解,以上仅仅是温度控制模块的几种类型。本领域中已有的可替换的现有温度控

制模块也可以应用于此。

42.本发明涉及到的流量控制模块可选用流量测量仪表,其中流量测量仪表包括但不限于差压流量计、转子流量计、电磁流量计等。本领域技术人员应当理解,以上仅仅是流量控制模块的几种类型。本领域中已有的可替换的现有流量控制模块也可以应用于此。

43.如图1所示,本发明一个实施例裂解炉101连弩控制系统包括第一支路出口温度控制模块105和第i支路出口温度控制模块105'为一个或多个支路出口温度控制模块tb

i

,经配置以控制支路烃进料流量的变化量tc

i

。裂解炉101燃料气流量控制模块fb

g

108,用于控制进入裂解炉101的燃料气流量fc

g 109。裂解炉101cot温度控制模块t

cot

107,其与裂解炉101燃料气流量控制模块fb

g

108组成串级控制回路。通过燃料气流量控制模块fb

g

108调节燃料气流量fc

g 109来实现对cot温度的调节。

44.如图1所示,105、105'一个或多个支路出口温度控制模块tb

i

对应包括106、106'一个或多个支路出口温度t

outi

。其中连弩控制的调整方法为对支路温度高的支路,增加进料流量,对支路温度低的支路,减少进料流量。对于单个支路而言,若支路出口温度高于cot,因支路入口温度无法调整,多吸收的热量需要经过增加支路流量来分担,使得出口温度降下来趋近cot。根据热量守恒原理及传热速率方程,则有如下表达式:

45.q=cp

×

fsv

i

×

(t

outi

‑

t

cot

)=cp

×

tc

i

×

(t

cot

‑

t

ini

)

ꢀꢀ

(1)

[0046][0047]

式中,tci为第i个支路需要调整的支路烃进料流量的变化量,fsvi为该支路烃进料流量103',q表示调整前后传输的热量和,t

ini

为裂解炉第i支路的入口温度,t

outi

为裂解炉第i支路的出口温度106',t

cot

为裂解炉cot温度107。

[0048]

本发明的连弩控制系统还包括计算模块,用于计算一个或多个支路进料调整量增量和与减量和,则有如下表达式:

[0049][0050][0051]

式中,stc

hpd

表示支路进料调整量的增量和,stc

hpr

表示支路进料调整量的减量和。

[0052]

根据进料量,可进一步计算各支路调整量的限值及对应stc

hpd

增量和的增量系数、stc

hpr

减量和的减量系数,具体如下:

[0053]

stc

dre

=min(stc

hpd

,abs(stc

hpr

))

ꢀꢀ

(5)

[0054]

c

hpd

=stc

dre

/stc

hpd

ꢀꢀ

(6)

[0055]

c

hpr

=stc

dre

/stc

hpr

ꢀꢀ

(7)

[0056]

stc

dre

为允许各支路调整量的限值,c

hpd

为支路增量系数,c

hpr

为支路减量系数。

[0057]

其中设定连弩控制系统中各支路调整量的限值stc

dre

单次最大增量或最大减量为dsv,分配关系如下:

[0058]

df

bl

=min(stc

dre

,dsv)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0059]

c

bl

=df

bl

/stc

dre

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0060]

式中df

bl

为单次最大调节增量或最大调节减量,c

bl

为单次调节系数。各支路进料量的单次调整量dfsv

i

为:

[0061][0062]

最终各支路的调整后的支路烃进料流量fsv

i

103'为:

[0063]

fsv

i

=fsv

i

+dfsv

i

ꢀꢀ

(11)

[0064]

当裂解炉总体的负荷发生变化时,假定裂解炉总负荷设定值为qsv=qsv0+δqsv

·

t,则每个支路烃进料流量fsv

i

103'的计算公式为:

[0065][0066]

根据本发明一个实施例,裂解炉cot控制模块t

cot

107的温度控制范围在700℃

‑

900℃。

[0067]

图2为根据本发明一个实施例的裂解炉连弩控制运算模块结构图。如图所示,裂解炉连弩控制器201用于读取裂解炉支路入口温度t

ini

、出口温度t

outi

及支路进料流量fv

i

,各支路调整流量单次最大增量或最大减量dsv,裂解炉负荷初始设定值qsv0,裂解炉负荷调整速率δqsv,负荷调整的时间t;

[0068]

如图1、图2设定单个支路单次最大调整量增量和stc

hpd

与最大调整量减量和stc

hpr

。根据裂解炉连弩控制原理,在dcs上开发连弩控制模块102,并在控制系统中下装调试。连弩控制模块计算得到每个支路的调整量dfsv

i

。最后读取裂解炉负荷初始设定值qsv0,裂解炉负荷调整速率δqsv,负荷调整的时间t,根据连弩控制模块102,计算得到支路流量控制器的设定值fsv

i

。

[0069]

本发明所涉及的裂解炉连弩控制方法和传统的控制方法相比具有如下优点:针对裂解炉正常运行过程和负荷调整过程中支路出口温度存在偏差的问题,基于热量平衡的原理,保持调整前后的热量平衡,提出一种裂解炉连弩控制方法,同时对各个支路进料量进行调整,实现减少支路温度波动的目的,有效减少裂解炉运行过程及负荷调整过程中的支路温度的波动,提高裂解炉整体运行的平稳性。

[0070]

图3为根据本发明另一个实施例的乙烯裂解炉连弩控制系统结构示意图。如图所示,乙烯裂解炉301有四支路进料。其中,第一支路流量控制器302、第二支路流量控制器303、第三支路流量控制器304和第四支路流量控制器305用于控制支路烃进料流量fsv

i

。其中,第一支路出口温度控制器312、第二支路出口温度控制器313、第三支路出口温度控制器314和第四支路出口温度控制器315用于控制支路出口温度t

outi

。其中,炉膛cot温度306为t

cot

。燃料气流量控制器307fb

g

经配置以控制燃料气流量308fc

g

。

[0071]

图4为根据本发明图3中实施例的乙烯裂解炉连弩控制实施前温度及流量运行曲线图,图5为根据本发明图3中实施例的乙烯裂解炉连弩控制实施后温度及流量运行曲线图。

[0072]

如图3、图4、图5,炉入口进料分别设有fic101、fic201、fic301及fic401表示第一支路流量控制器302、第二支路流量控制器303、第三支路流量控制器304和第四支路流量控制器305,tic101、tic201、tic301及tic401表示第一支路出口温度控制器312、第二支路出

口温度控制器313、第三支路出口温度控制器314及第四支路出口温度控制器315,tic001表示炉膛cot温度控制器306,fic001表示燃料气流量控制器307。由于裂解炉内燃烧温度分布不均匀,导致支路温度存在差异,为此,开发了裂解炉连弩控制模块,设置单个支路每分钟最大调节增/减量为0.1吨,运行至100分钟时,负荷降低4吨,待运行至200分钟时,再将负荷提高4吨,并在dcs系统中下装及实施,达到减少支路温度差异的目的。

[0073]

如图4和图5所示,裂解炉连弩控制实施前,cot温度、四个支路进料均在设定值附近小范围内波动,当裂解炉负荷降低和升高时,cot温度及四个支路温度均有所波动。连弩控制实施后,正常操作条件下及裂解炉负荷降低和升高时,cot温度及四个支路温度运行曲线平稳,支路进料波动也有所减小,有利于裂解炉整体平稳操作。

[0074]

图6为根据本发明一个实施例的裂解炉连弩控制方法流程图。

[0075]

在步骤610中,控制支路烃进料流量。如前所述,根据本发明的实施例,利用一个或多个支路烃进料流量控制模块实现流量大小的可控性。

[0076]

在步骤620中,控制支路烃进料流量的变化量。通过一个或多个支路出口温度控制模块,实现支路烃进料流量温度数据的量化。

[0077]

在步骤630中,控制进入的燃料气流量。如前所述,利用燃料气流量控制模块控制燃料气流量。

[0078]

在步骤640中,组成串级控制回路。通过cot温度控制模块与燃料气流量控制模块可以组成串级控制回路。

[0079]

上述实施例仅供说明本发明之用,而并非是对本发明的限制,相关技术领域的普通技术人员,在不脱离本发明范围的情况下,还可以做出各种变化和变型,因此,所有等同的技术方案也应属于本发明公开的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1