自适应控制的工业设备及其运行方法与流程

1.本发明涉及工业设备技术领域,尤其涉及能自适应输入输出硬件设置修改的工业设备。

背景技术:

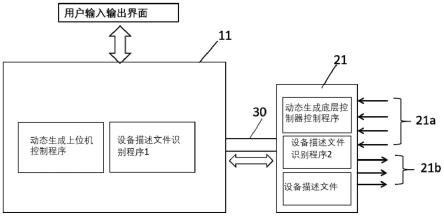

2.参图1所示,工业设备包括一上位机控制器10,如pc,通过上位机控制器10控制工业设备的运行,工艺参数的设定和修改,各种参数的监控和显示等。很多处理工艺的执行过程中都需要持续监控多个外设硬件的状态,但是这些硬件产生的很多信息是模拟数据,或者外设硬件的相应速度与上位机不同步,多种原因导致上位机不能能直接检测和控制这些外设硬件,一般还需要设置一个底层控制器20以检测和控制这些外设硬件参数。底层控制器一般为plc。作为底层控制器的plc能够存储部分参数,也能够根据需要编写好固定的程序。期中外设硬件的参数通过多个输入端口20a输入底层控制器,经过处理或者运算后通过数据线30输出到工业设备的上位机控制器10。上位机控制器10根据这些输入的状态参数和通过用户界面输入的参数确定对外设硬件的控制策略,这些控制策略通过数据线30输出到底层控制器20。底层控制器20根据上述控制信号转换为控制参数通过多个输出端口20b输出到相应的外设硬件。其中外设硬件可以是各种传感器或执行器,传感器可以是:温度传感器、流量传感器、光学传感器、功率传感器等;执行器可以是各种流体阀门、电子开关、外设硬件的内部的控制器等。

3.现有技术中,工业设备通常使用一种便于人阅读而机器不易识别的一般文件形式(例如excel)来描述底层控制器中存储的所有的相关信息,如网络通讯端口、信号的名字、类型、量程、单位、在总线通讯中所处的位置、信号间的逻辑互锁信息等硬件配置信息。而且这些硬件配置信息是由下位机(plc)研发人员和上位机(pc)研发人员共同维护的,任何一方修改后都要通报给另一方,以使另一方作同步修改。上位机10和底层控制器20中均存储有与这些硬件配置信息相匹配的固定控制程序。当工业设备系统升级或者设备更新的时候,必然引起一般文件形式(例如excel)中的硬件配置信息的变更,此时需要研发人员根据一般文件中的修改内容,对底层控制器20(例如plc)与上位机控制器10(例如pc)中的控制程序进行修改并重新编译,以重新编译后的控制程序控制整个工业设备运转。

4.通过图1所示的系统架构可以有效的实现对工业设备的各种参数的有效监测和控制,但是还是存在明显的缺陷:在外设硬件需要添加或者修改数据定义(如数据范围)时或者逻辑互锁改变时,底层控制器20中的控制程序需要重新编写、上位机控制器10的固定控制程序也需要从新编写才能适应新的硬件设定。而工业设备由于需要不停的改进,即使不改进,只是更换供应商导致硬件参数变化都有可能导致上述两个控制器需要重新编写全部程序,这就带来研发成本过高周期过长的问题,使得上述控制系统只能应用于外设硬件变动很小的应用环境,很难适应各种快速变化的应用场合。

5.同时传统的excel文件包含大量的格式信息,使得这些一般描述文件不同的版本信息之间不便于工业设备自动识别,所以须要人工阅读了解不同版本的修改历史,无法进

行版本管控。

6.因此,亟需一种可自适应输入输出控制的工业设备,在系统升级或外设硬件更新之后,无需人为对底层控制器(例如plc)和上位机控制器(例如pc)内的程序进行改动、无需人为管控就能自适应系统升级或设备更新,以使工业设备在多种工业环境中都能顺利运作。

技术实现要素:

7.有鉴于此,本发明提供了一种自适应输入输出控制的工业设备,有效解决现有技术存在的问题,使得工业设备可自适应输入输出控制程序以完成运转。本发明推出了一种自适应控制的工业设备,所述工业设备包括底层控制器及上位机控制器,其中底层控制器包括多个信号输入输出端口与多个外设硬件连接,其中包括多个输入端口用于连接到多个传感器,还包括多个信号输出端口用于连接到多个执行器,所述底层控制器还包括至少一数据线,通过数据线连接到上位机控制器,其特征在于:底层控制器和上位机控制器中至少存储有一个设备描述文件,底层控制器存储有底层控制器控制程序,用于对所述多个信号输入输出端口的信号进行处理;上位机控制器存储有上位机控制程序,用于对来自所述底层控制器的信号进行处理;所述底层控制器和上位机控制器中均包括一设备描述文件识别程序,用于读取所述设备描述文件,并根据所述设备描述文件内容修改所述底层控制器控制程序和上位机控制程序。

8.其中设备描述文件识别程序也可以只设置在上位机或者底层控制器中的一个,比如上位机中。上位机控制器中设置的设备描述文件识别程序用于读取所述设备描述文件,并根据所述设备描述文件内容修改所述底层控制器控制程序和上位机控制程序,并将修改后的底层控制器控制程序传输到所述底层控制器。从而通过一个设备描述文件识别程序完成对两个控制器中的控制程序的更新。

9.本发明还提供了一种运行方法包括:停止所述工业设备中上位机控制器和底层控制器运行,修改所述工业设备的至少一外设硬件;输入设备描述文件到所述底层控制器或上位机控制器中,使得设备描述文件内容得到更新;重启所述上位机控制器和底层控制器,所述上位机控制器或底层控制器中的设备描述文件识别程序识别所述所述更新后的设备描述文件,根据所述设备描述文件中的信息选择是否重新生成新的底层控制器控制程序和上位机控制程序。

附图说明

10.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

11.图1公开了现有技术中工业设备控制系统运行示意图;

12.图2公开了本发明工业设备控制系统运行示意图;

13.图3公开了本发明工业设备控制系统另一实施例的运行示意图。

具体实施方式

14.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.现有技术中,工业设备在运行时上述各种输入的参数都存储在底层控制器20和上位机控制器10各自定义好的固定的地址,所以一旦这些参数需要修改或添加时,原有程序就无法执行了,必须要重新修改和编译才能有效执行。

16.发明人发现底层控制器(plc)的硬件结构除了可以执行现有的存储数据和简单逻辑运算外,还可以读取标记语言文件(xml)。发明人提出如图2所示的控制系统结构,其中该标记语言文件可以被底层控制器21或者上位机控制器11直接读取。发明人提出将外设硬件的各种描述内容全部添加入该xml文件,构成本发明的设备描述文件,这些参数包括前述的网络通讯端口、信号的名字、类型、量程、单位、在总线通讯中所处的位置、信号间的逻辑互锁信息等。该设备描述文件中包含逻辑信号描述信息,以及物理信号描述信息,物理信号描述信息可以是plc模块号或者plc上的端口号等实际的物理信号传输通道信息。设备描述文件还包括上述物理信号与逻辑信号之间的映射关系或者换算关系,也包括信号互锁逻辑等其它信息。

17.该设备描述文件可以储存在底层控制器21中或者上位机控制器11中,当存在多个上位机或者多个底层控制器时,通过一个或多个数据线连接的网络中的任意一个节点均可以存储该设备描述文件。

18.底层控制器21中还存储有一个设备描述文件识别程序2,底层控制器21在运行中并不是直接运行固定的底层控制器控制程序,而是由设备描述文件识别程序首先读取标记语言格式(xml)的设备描述文件信息,然后根据设备描述文件中提供的信息自动适应性修改底层控制器控制程序,使得底层控制器控制程序具有随设备描述文件动态修改的能力。其中底层控制器控制程序在编写时就考虑到设备描述文件内容的各种变化可能,能够根据设备描述文件自动改变程序。采用本发明的控制系统后,发生硬件参数修改或添加时,研发人员可以通过专用的一个装置直接修改存储在底层控制器21内的设备描述文件,然后在工业设备重启时底层控制器21中的设备描述文件识别程序2重新读取修改后的设备描述文件,并根据设备描述文件的修改内容动态生成底层控制器控制程序。通过这样的方法,底层控制器21在运行时不再是固定的程序,而是可以根据研发人员输入的外设硬件修改数据自适应的修改整个控制程序,不需要人工在每次发生硬件变动时重新改编程序、进行编译、存入底层控制器。其中设备描述文件修改的装置可以是一个读卡器,将存储有新的设备描述文件的存储卡插入底层控制器,实现设备描述文件的更新,也可以是一个外接的微型电脑,通过设置在底层控制器或者上位机控制器上的输入端口向底层控制器或上位机控制器中传输新的设备描述文件。上位机可以采用与上述底层控制器相同的方法,通过上位机内设置的设备描述文件识别程序1自动识别设备描述文件的内容变化,并根据内容变化自动生成相应的上位机控制程序。

19.由于上位机控制器11和底层控制器21均是通过同一个设备描述文件来自动修改程序的,所以两者在自动修改后各自形成的新的程序仍能保证两者流畅而准确的数据传

输,不会发生数据冲突和矛盾。

20.本发明的设备描述文件也可以只存储在上位机控制器中,在外设硬件发生修改时,上位机控制器和底层控制器中的设备描述文件识别程序1、2同时读取该设备描述文件,自动的适应性的修改两者的控制程序,也能实现发明目的。工业设备除了可以是只有一个上位机和一个底层控制器,也可以有更多的底层控制器、甚至多个上位机控制器,只要一个工业设备中的多个控制器之间互相数据联通,构成控制网络,这个控制网络中的任一个节点(任一个控制器)中存储有本发明提出的标记语言文件,就能够通过网络连接被网络中其它节点读取,使得整个工业设备中的所有节点都能够自动同步更新控制程序。本发明中底层控制器可以是plc,只要成本和空间允许也可以使用pc作为底层控制器。

21.如图3所示,为本发明另一实施例,一个上位机控制器通过数据线30、32分别连接到两个底层控制器22、23,每个底层控制器22、23分别包括多个信号输入端口22a、23a和多个信号输出端口22b、23b。底层控制器23中的设备描述文件识别程序也可以省略,通过设置在上位机控制器11中的设备描述文件识别程序同时管理上位机11和底层控制器22、23中的所有控制程序的更新。在工业设备重启后,由上位机控制器11中的设备描述文件识别程序读取存储在整个控制器网络中任一节点的设备描述文件,发现设备描述文件发生修改后自动将上位机控制器11中的上位机控制程序进行修改并存储,同时上位机还可以对下游连接的底层控制器22、23中的底层控制器程序1、2进行修改,并将修改后的程序传输到底层控制器22、23中存储。这样只要上位机控制器11中具有设备描述文件识别程序就能实现本发明的目的:根据外设硬件的改动信息动态更新上位机和底层控制器中的多个控制程序。

22.本发明中描述的可识别的语言包括但不限于标记语言文件(xml),只要能够被底层控制器和上位机中的设备描述文件识别程序识别的文件均适用于本发明。该标记语言文件内至少包含逻辑信号描述信息、物理信号描述信息、逻辑信号描述信息与物理信号描述信息的映射关系和换算关系及信号互锁逻辑的描述信息中的至少一种信息。本发明中设备描述文件识别程序可以根据上述该标记语言文件内至少包含逻辑信号描述信息、物理信号描述信息和其映射关系自动修改上位机/底层控制器中的控制程序。所以在程序中每个变量的存储地址可以根据这些信息动态分配,最终实现控制程序的动态自动更新。现有技术中由于底层控制器输入输出端口都是固定的,只有逻辑信号描述信息,没有物理信号描述信息,无法将变量与实际物理信号的变动联系起来,上述两个控制器中的控制程序也必然是固定的,无法自动修改,必须人工重新修改。

23.本技术中存储于工业设备系统网络的任一节点上的设备描述文件分别作为一个单独的版本收容于版本控制系统中,管理人员可以通过对该版本控制系统的管理及读取当前被底层控制器21及上位机控制器11读取的设备描述文件信息,可对当前工业设备运行的性能进行追踪及维护。现有技术由于是采用excel等机器无法读取只能人工读取的文件,无法有效追踪的不同版本修改过程,而本发明中采用标记语言文件作为设备描述文件,可以使得各个控制器能够自动读取,所以便于进行追踪管理。

24.本技术中的自适应工业设备为等离子体处理机,包括但不限于电容耦合等离子体(capacitively coupled plasma,ccp)处理机、电感耦合等离子体(inductively coupled plasma,icp)处理机等。等离子体处理机包括晶圆基座用于固定待处理晶圆,还包括进气部件用于输入处理气体,还包括射频电源,用于输送射频功率到等离子处理机的反应腔内以

形成等离子体。等离子刻蚀机用于处理半导体晶圆,随着工艺演进(cd小于7nm)晶圆的处理精度和均匀性要求越来越高。为了更好控制等离子处理效果,等离子处理机中包括大量的信号传感器,如测量静电夹盘的温度就包括近30个甚至上百个测温装置,其它很多零部件均包括各自的测温装置。此外射频电流、气压,气缸等以系列监测和控制装置导致连接到底层控制器上的信号种类繁多,且信号形式多样。半导体设备行业的演进速度很快,每隔一年多久需要开发适应新一代工艺的新设备,即使是同样的设备也需要执行不同的工艺,因此外设硬件也会略有差别,上述多种原因导致在等离子处理机中,连接到底层控制器的外设硬件不仅数量大而且持续的在变动中,如果采用现有技术的方法,每次修改外设硬件都需要上位机控制器和底层控制器从新人工修改编译的话,过程时间和成本根本无法满足等离子处理机的研发需求。应用了本发明提出的动态可调控制程序后,大幅减轻了时间和人工成本,使得多样化外设硬件的等离子处理机具有了经济性。

25.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1