核电站分布式工业控制系统及其虚拟与实物切换控制方法与流程

1.本技术属于工业控制技术领域,具体涉及一种核电站分布式工业控制系统及其虚拟与实物切换控制方法。

背景技术:

2.作为大型工业的中枢神经系统,分布式控制(distributed control system,dcs)系统,控制着厂区主要工艺设备的运行,大型dcs系统(例如核电厂、火电厂、大型化工厂等使用的dcs系统)通常设置在主控室进行全厂的集中监视控制。此外,在各个厂房也布置诸多dcs机柜进行输入采集、输出控制以及各类闭环控制逻辑、顺序控制逻辑、系统保护逻辑的运行计算。

3.出于测试和培训的需要,业界通常会建立dcs系统的测试和培训平台,其方法一般是以各个工控系统的实际配置为原型,搭建一个实现部分某些特定功能的dcs简化系统。这种简化的dcs系统可以用于系统功能测试、人员培训以及特定模件的测试。但是由于其仅实现了少数特定的逻辑功能,无法实现对实际dcs系统所有逻辑功能的测试、验证和培训。

4.此外,在dcs软件验证技术领域,通常搭建dcs虚拟仿真系统来进行dcs软件功能、组态的虚拟验证,但是由于没有结合实际dcs系统硬件,所以此部分验证也是不完整的。

技术实现要素:

5.本技术针的目的是提供一种核电站分布式工业控制系统及其虚拟与实物切换控制方法,解决现有验证测试不完整的问题,可以全范围进行dcs系统的运维分析与验证工作。

6.实现本技术目的的技术方案:

7.本技术第一方面提供了一种核电站分布式工业控制系统,包括:最小化实物人机界面、虚拟仿真系统、实物控制机柜、验证控制站和工艺系统仿真模型;

8.所述最小化实物人机界面连接所述虚拟仿真系统,用于实现操作与参数监视;

9.所述虚拟仿真系统还通过虚拟仿真系统io通讯程序连接所述工艺系统仿真模型,用于装载核电机组dcs系统所有过程控制机柜虚拟仿真模型,实现模拟相关控制逻辑组态故障;

10.所述验证控制站,装载有验证控制通讯程序,负责所述虚拟仿真系统、所述验证控制站、所述工艺系统仿真模型之间的通讯;

11.所述最小化实物人机界面还连接所述实物控制机柜;

12.所述实物控制机柜通过实物io接口装置连接所述工艺系统仿真模型,用于装载核电机组dcs系统工程组态,运行核电机组dcs过程控制组态逻辑;

13.所述工艺系统仿真模型,用于仿真核电机组工艺设备的运行工况。

14.可选的,所述虚拟仿真系统中包含核电站全部控制系统的组态逻辑,所述实物控制机柜能下装核电站全部控制系统中的数个dcs控制系统组态逻辑。

15.可选的,所述最小化实物人机界面,包括:一套操纵员站、一套管理员站、一个接口单元、一个数据存档单元、一个处理单元、一个工程师站和一个诊断系统。

16.可选的,所述实物io接口装置与所述实物控制机柜使用硬接线连接。

17.可选的,所述实物io接口装置集成了ai数据接口模块、ao数据接口模块、di数据接口模块、do数据接口模块、模拟rtd数据接口模块,用来进行dcs过程控制所述实物控制机柜与所述工艺系统仿真模型的数据通讯。

18.可选的,所述虚拟仿真系统运行在仿真模型服务器中;

19.所述虚拟仿真系统io通讯程序装载于所述仿真模型服务器;

20.所述工艺系统仿真模型安装在所述仿真模型服务器中。

21.本技术第二方面提供了一种核电站分布式工业控制系统虚拟与实物切换控制方法,应用于本技术第一方面提供的核电站分布式工业控制系统;所述方法,包括:

22.在所述虚拟仿真系统中加载系统b’、系统c’、系统d’的控制逻辑组态;

23.在所述验证控制站配套加载系统b’、系统c’、系统d’的0-1层io对点清单;

24.在所述实物控制机柜加载系统a的控制逻辑组态;

25.根据系统a的实际io点通过硬接线连接所述实物控制机柜与实物io接口装置;

26.在所述验证控制站配套加载系统a的io接口装置与所述工艺仿真模型之间的io对点清单;

27.将所述虚拟仿真系统中加载的系统a’与系统a的站间通信点通过装载于仿真模型服务器的数据中转模块进行数据对接。

28.可选的,所述方法还包括:

29.在所述虚拟仿真系统中卸载系统b’,加载系统a’、系统c’、系统d’的控制逻辑组态;

30.在所述验证控制站配套加载系统a’、系统c’、系统d’系统的0-1层io对点清单;

31.在所述实物控制机柜加载系统b的控制逻辑组态;

32.移除原连接的系统a的硬接线,根据系统b的实际io点通过硬接线所述实物控制机柜与实物io接口装置;

33.在所述验证控制站配套加载系统b的io接口装置与所述工艺仿真模型之间的io对点清单;

34.将系统b’与系统b的站间通信点通过装载于所述数据中转模块进行数据对接。

35.可选的,所述方法还包括:

36.移除原连接的系统b的所述实物控制机柜与实物io接口装置之间的硬接线;

37.在所述验证控制站卸载系统b的io接口装置与所述工艺仿真模型之间的io对点清单;

38.在所述仿真模型服务器卸载数据中转模块;

39.在所述虚拟仿真系统加载系统a’、系统b’、系统c’、系统d’的控制逻辑组态;

40.在所述验证控制站配套加载系统a’、系统b’、系统c’、系统d’的0-1层io对点清单。

41.可选的,所述在所述虚拟仿真系统中加载系统b’、系统c’、系统d’的控制逻辑组态,之前还包括:

42.通过io对点清单、站间通信点清单、硬接线、数据配置预处理,分别对所述虚拟仿

真系统、所述实物控制机柜的逻辑组态进行联调测试。

43.本技术的有益技术效果在于:

44.(1)本技术提供的核电站分布式工业控制系统及其虚拟与实物切换控制方法,由人机界面、实物控制机柜、虚拟仿真模型和工艺系统仿真模型构成全范围dcs模拟测试系统,使用最小化的硬件结构,满足硬件缺陷甄别和测试需求,可以实物部分来验证dcs系统的典型硬件组态、模件性能等,可以虚拟仿真模型来验证dcs系统的完整软件组态、逻辑功能等。

45.(2)本技术提供的核电站分布式工业控制系统及其虚拟与实物切换控制方法,实物控制机柜和虚拟仿真模型可以同时连接工艺系统仿真模型运行,进行dcs软件和硬件验证,亦可将实物控制机柜切除,单独通过虚拟仿真模型连接工艺系统仿真模型运行,进行dcs软件验证。被验证的虚拟仿真模型在更接近真实的环境中测试,能够实现交叉验证、快速验证各类大型dcs系统功能和组态,提高验证效率及验证可靠性。

46.(3)本技术提供的核电站分布式工业控制系统及其虚拟与实物切换控制方法可以通过dcs部分实物机柜、部分虚拟模型切换控制的方式,为真实dcs系统的各类升级改造、故障解决、维护方案等提供验证平台,可在接近真实的环境中对dcs进行测试验证、故障的分析及排查,可用于现场的故障重现和测试,从而便于分析故障原因和故障点。

附图说明

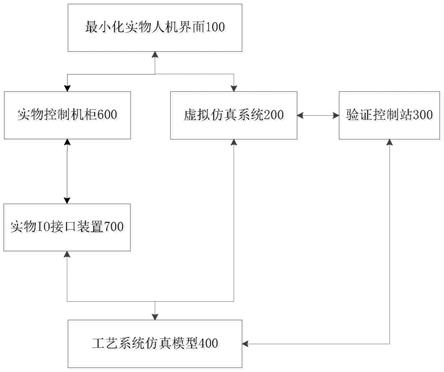

47.图1为本技术实施例提供的一种核电站分布式工业控制系统的结构示意图;

48.图2为本技术实施例提供的一种具体的核电站分布式工业控制系统的结构示意图;

49.图3为本技术实施例提供的一种核电站分布式工业控制系统虚拟与实物切换控制方法的流程示意图。

具体实施方式

50.为了使本领域的技术人员更好地理解本技术,下面将结合本技术实施例中的附图对本技术实施例中的技术方案进行清楚-完整的描述。显而易见的,下面所述的实施例仅仅是本技术实施例中的一部分,而不是全部。基于本技术记载的实施例,本领域技术人员在不付出创造性劳动的情况下得到的其它所有实施例,均在本技术保护的范围内。

51.为了解决上述技术问题,本技术实施例提供了一种核电站分布式工业控制系统及其虚拟与实物切换控制方法,首先由人机界面、实物控制机柜、虚拟仿真模型和工艺系统仿真模型构成全范围dcs模拟测试系统。该系统使用最小化的硬件结构,满足硬件缺陷甄别和测试需求。此外,该系统通过仿真模型可以实现dcs系统的所有逻辑组态和功能,从而可以全范围进行dcs系统的运维分析与验证工作。其中,实物控制机柜和虚拟仿真模型可以同时连接工艺系统仿真模型运行,进行dcs软件和硬件验证,亦可将实物控制机柜切除,单独通过虚拟仿真模型连接工艺系统仿真模型运行,进行dcs软件验证。该方法使被验证的虚拟仿真模型在更接近真实的环境中测试,能够实现交叉验证、快速验证各类大型dcs系统功能和组态,提高验证效率及验证可靠性。

52.基于上述内容,为了清楚、详细的说明本技术的上述优点,下面将结合附图对本申

请的具体实施方式进行说明。

53.参见图1,该图为本技术实施例提供的一种核电站分布式工业控制系统的结构示意图。

54.本技术实施例提供的一种核电厂全范围dcs模拟测试系统,包括:最小化实物人机界面100、虚拟仿真系统200、验证控制站300、工艺系统仿真模型400和实物控制机柜600;

55.最小化实物人机界面100连接虚拟仿真系统200,用于实现操作与参数监视;

56.虚拟仿真系统200还通过虚拟仿真系统io通讯程序500连接工艺系统仿真模型400,用于装载核电机组dcs系统所有过程控制机柜虚拟仿真模型,实现模拟相关控制逻辑组态故障;

57.验证控制站300,装载有验证控制通讯程序,负责虚拟仿真系统200、验证控制站300、工艺系统仿真模型400之间的通讯;

58.工艺系统仿真模型400,用于仿真核电机组工艺设备的运行工况。

59.最小化实物人机界面100还连接实物控制机柜600;

60.实物控制机柜600通过实物io接口装置700连接工艺系统仿真模型400,用于装载核电机组dcs系统工程组态,运行核电机组dcs过程控制组态逻辑。

61.在本技术实施例一些可能的实现方式中,虚拟仿真系统200可以运行在仿真模型服务器中;虚拟仿真系统io通讯程序500可以装载于仿真模型服务器;工艺系统仿真模型400安装在仿真模型服务器中。

62.在一个例子中,仿真模型服务器运行工艺系统仿真模型400,工艺系统仿真模型400建模数据来自核电机组,通过图形化建模软件建立高逼真度的工艺系统仿真模型400,能够仿真核电机组的运行工况,模拟核电机组实际控制设备层中各个厂房中的变送器、执行器的与dcs系统的接口信息和动态响应等。

63.在实际应用中,仿真模型服务器的仿真对象可以是核电厂全范围工艺系统。作为一个示例,核电厂全范围工艺系统,具体可以包括:主冷却剂系统、主给水系统、汽轮机旁路排放系统、主蒸汽系统和核岛设备冷却水系统等,这里不再一一列举。

64.在本技术实施例一些可能的实现方式中,验证控制站300运行验证控制软件,验证控制软件具有控制虚拟仿真模型运行、暂停、载入工况、选择对点清单、插入模拟故障功能,借助该验证控制站,可以实现核电机组dcs系统在多种工况和多种故障下的测试验证。

65.在本技术实施例一些可能的实现方式中,最小化实物人机界面100,具体包括:一套操纵员站、一套管理员站、一个接口单元、一个数据存档单元、一个处理单元、一个工程师站和一个诊断系统。

66.需要说明的是,操纵员站用于运维人员进行核电机组工艺仿真模型运行监视和操作;管理员站用于人机界面组态修改下装和操作监视层的维护;接口单元用于与第三方系统进行数据通讯;数据存档单元用于存储dcs系统历史运行数据;处理单元用于与dcs实物控制机柜和虚拟dcs过程控制层进行数据通讯,并将数据处理后分发到操作监视层的其他设备单元;工程师站用于dcs实物控制机柜和虚拟dcs过程控制层组态数据的修改、下装;诊断系统用于dcs过程控制层和操作监视层的自检和诊断,提示系统故障信息。通过最小化硬件架构结合虚拟仿真模型实现核电厂全范围的dcs模拟测试系统。

67.在实际应用中,实物io接口装置700与实物控制机柜600可以使用硬接线连接。

68.在本技术实施例中,实物控制机柜600可以采用与核电机组dcs过程控制实物机柜型号和配置一致的实物样例,用于下装并运行核电机组dcs过程控制组态逻辑,其接受操纵员站下发的控制指令,经过逻辑运算后,通过io接口装置700下发给工艺系统仿真模型400,同时接收工艺系统仿真模型400的状态反馈数据,经过逻辑运算后,反馈给操纵员站。

69.在实物控制机柜600上可进行控制器、输入输出模件、电源模件、通讯模件的离线、断电等故障验证与分析,也可将特定的dcs仪控组态逻辑下装到该实物控制机柜600,进行仪控组态逻辑的验证与分析。同时,若核电机组dcs机柜有相应实物模件需要更换,可将实物模件在实物控制机柜600予以测试验证,验证合格后用于核电机组相应dcs机柜。

70.在一个例子中,实物io接口装置700集成了模拟输入(ai)数据接口模块、模拟输出(ao)数据接口模块、数字输入(di)数据接口模块、数字输出(do)数据接口模块、模拟电阻温度检测器(resistance temperature detector,rtd)数据接口模块,用来进行dcs过程控制实物控制机柜与工艺系统仿真模型的数据通讯。

71.在本技术实施例中,虚拟仿真系统200通过dcs虚拟控制器软件模拟实现dcs过程控制的功能。dcs虚拟控制器软件加载运行核电机组dcs逻辑控制组态,并通过接口通讯程序以网络通讯的方式实现与工艺系统仿真模型400的数据交互。在dcs虚拟控制器软件中,模拟相关控制逻辑组态故障,可进行dcs仪控逻辑组态故障分析与验证。虚拟仿真系统200结合实物控制机柜600从而实现完整dcs过程控制层的控制功能。

72.在实际应用中,核电厂dcs系统架构一般分为三层:控制设备层(level0层)、过程控制层(level1层)和操作监视层(level2层)。其中level0层指的是各个厂房中的变送器、执行器等,这些设备与dcs过程控制机柜中的输入/输出(i/o)卡件通过硬接线连接,是dcs系统的输入/输出端;level1层指的是各dcs过程控制机柜,这些机柜中的配置主要包括主控制器、i/o卡件以及组网通讯部件,用于变送器信号的采集、信号与逻辑的处理以及控制命令的输出,单台核电机组一般有60-80个dcs过程控制机柜;level2层指的是操作员终端、数据存储单元、工程师站、诊断系统、打印机等终端设备。

73.在本技术实施例一些可能的实现方式中,为了实现各个设备之间的通信,该核电厂全范围dcs模拟测试系统,还包括:dcs0层交换机、dcs1层交换机和dcs2层交换机;

74.dcs0层交换机,用于仿真模型服务器、dcs1层交换机、io接口装置700、验证控制站300之间的互连通讯;

75.dcs1层交换机,用于最小化实物人机界面100、实物控制机柜600、dcs0层交换机之间的互连通讯;

76.dcs2层交换机,用于最小化实物人机界面100内服务器的互连通讯。

77.在一个具体的例子中,dcs0层交换机、dcs1层交换机和dcs2层交换机为网络交换机。

78.在本技术实施例中,在最小化硬件架构的基础上,结合虚拟仿真模型实现了核电厂全范围dcs模拟测试系统,该方式形成一套与现场实际情况相符的完整的核电厂dcs测试培训平台,通过该平台实现了集人员培训考核、故障诊断、功能验证以及备件保养测试等多功能于一体的目标。

79.在具体实施时,参见图2,该图为本技术实施例提供的一种具体的核电厂全范围dcs模拟测试系统的结构示意图。该核电厂全范围dcs模拟测试系统,包括:实物dcs系统操

作监视层(包括最小化实物人机界面100)、虚拟dcs系统过程控制层(包括虚拟仿真系统200)、dcs系统过程控制实物机柜(包括实物控制机柜600)、io接口装置(即实物io接口装置700)、核电机组工艺设备仿真模型(包括工艺系统仿真模型400)和(即验证控制站300)。虚拟dcs系统过程控制层结合dcs过程控制实物机柜从而实现完整dcs过程控制层的控制功能。

80.基于上述实施例提供的一种核电站分布式工业控制系统,本技术实施例还提供了一种核电站分布式工业控制系统虚拟与实物切换控制方法,应用于上述实施例提供的任一种核电站分布式工业控制系统。

81.本技术实施例通过验证控制站连接虚拟仿真系统和实物控制机柜以选择性地接入虚拟仿真系统和实物控制机柜实现切换控制。

82.虚拟仿真系统中包含核电厂全部控制系统的组态逻辑,实物控制机柜能下装全厂控制系统中的数个dcs控制系统组态逻辑。

83.切换方式1:将虚拟仿真系统和实物控制机柜组态互相切换,如将a系统由实物切换到虚拟模型,b系统由虚拟模型切换到实物控制机柜。虚拟控制与实物控制的系统数量各有若干个,虚拟控制与实物控制的系统构成完整的控制逻辑;

84.切换方式2:将实物控制机柜中的组态全部切换到虚拟模型,全由虚拟模型控制。

85.如实物控制机柜的控制逻辑包含a、b、c、d系统,虚拟仿真系统的控制逻辑包含同样的系统,以a’、b’、c’、d’表示。

86.参见图3,该图为本技术实施例提供的一种核电站分布式工业控制系统虚拟与实物切换控制方法的流程示意图。

87.本技术实施例提供的核电站分布式工业控制系统虚拟与实物切换控制方法,包括:

88.s301:在虚拟仿真系统中加载系统b’、系统c’、系统d’的控制逻辑组态;

89.s302:在验证控制站配套加载系统b’、系统c’、系统d’的0-1层io对点清单;

90.s303:在实物控制机柜加载系统a的控制逻辑组态;

91.s304:根据系统a的实际io点通过硬接线连接实物控制机柜与实物io接口装置;

92.s305:在验证控制站配套加载系统a的io接口装置与工艺仿真模型之间的io对点清单;

93.s306:将虚拟仿真系统中加载的系统a’与系统a的站间通信点通过装载于仿真模型服务器的数据中转模块进行数据对接。

94.如此,工艺系统仿真模型与虚拟仿真系统(b’、c’、d’)、实物控制机柜(系统a)的数据点相对接,构成具有完整控制逻辑的控制闭环。

95.在本技术实施例一些可能的实现方式中,该方法还可以包括:

96.在虚拟仿真系统中卸载系统b’,加载系统a’、系统c’、系统d’的控制逻辑组态;

97.在验证控制站配套加载系统a’、系统c’、系统d’系统的0-1层io对点清单;

98.在实物控制机柜加载系统b的控制逻辑组态;

99.移除原连接的系统a的硬接线,根据系统b的实际io点通过硬接线实物控制机柜与实物io接口装置;

100.在验证控制站配套加载系统b的io接口装置与工艺仿真模型之间的io对点清单;

101.将系统b’与系统b的站间通信点通过装载于数据中转模块进行数据对接。

102.如此,工艺系统仿真模型与虚拟仿真系统(a’、c’、d’)、实物控制机柜(系统b)的数据点相对接,构成具有完整控制逻辑的控制闭环。

103.在本技术实施例一些可能的实现方式中,该方法还可以包括:

104.移除原连接的系统b的实物控制机柜与实物io接口装置之间的硬接线;

105.在验证控制站卸载系统b的io接口装置与工艺仿真模型之间的io对点清单;

106.在仿真模型服务器卸载数据中转模块;

107.在虚拟仿真系统加载系统a’、系统b’、系统c’、系统d’的控制逻辑组态;

108.在验证控制站配套加载系统a’、系统b’、系统c’、系统d’的0-1层io对点清单。

109.如此,工艺系统仿真模型与虚拟仿真系统(a’、b’、c’、d’)的数据点相对接,构成完整控制逻辑的控制闭环。

110.在本技术实施例一些可能的实现方式中,步骤s301之前还包括:

111.通过io对点清单、站间通信点清单、硬接线、数据配置预处理,分别对虚拟仿真系统、实物控制机柜的逻辑组态进行联调测试。

112.如此,实现切换前准备。

113.本技术实施例提供一种适用于大型分布式工业控制系统的虚拟仿真模型与实物控制机柜的切换控制方法,该方法首先由人机界面、实物控制机柜、虚拟仿真模型和工艺系统仿真模型构成全范围dcs模拟测试系统。该系统使用最小化的硬件结构,满足硬件缺陷甄别和测试需求。此外,该系统通过仿真模型可以实现dcs系统的所有逻辑组态和功能,从而可以全范围进行dcs系统的运维分析与验证工作。其中,实物控制机柜和虚拟仿真模型可以同时连接工艺系统仿真模型运行,进行dcs软件和硬件验证,亦可将实物控制机柜切除,单独通过虚拟仿真模型连接工艺系统仿真模型运行,进行dcs软件验证。该方法使被验证的虚拟仿真模型在更接近真实的环境中测试,能够实现交叉验证、快速验证各类大型dcs系统功能和组态,提高验证效率及验证可靠性。

114.上面结合附图和实施例对本技术作了详细说明,但是本技术并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。本技术中未作详细描述的内容均可以采用现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1