一种船舶舵机等效模拟仿真装置的制作方法

1.本发明属于船舶航行操纵控制仿真技术领域,具体涉及一种船舶舵机等效模拟仿真装置。

背景技术:

2.航行操纵控制系统是影响水面船舶航行安全的关键因素,操纵控制系统性能直接制约着水面船舶操纵性优劣。以往我国水面船舶在设计阶段只能利用母型船资料或经验公式进行静水环境下的固有操纵性能预报,对于闭环控制条件下的操纵性能研究较少,致使在设计阶段无法掌握操纵控制系统的技术指标,影响水面船舶使命任务的执行。另外,随着我国战略转型,船舶类型和数量与日俱增,特殊使命任务对操纵性和适航性要求越来越高,越来越亟需一种航行操纵控制策略试验平台。现有航行操纵控制系统缺乏真实有效的舵机模拟和受力反馈,同时随着设备的信息化程度越来越高,船舶操纵控制系统对新造船舶船员要求越来越高,船员综合训练难度也越来越大。因此,航行操纵控制模拟仿真系统的开发显得尤为必要。

技术实现要素:

3.本发明要解决的技术问题是:提供一种船舶舵机等效模拟仿真装置,用于对水面船舶舵机转向操控设备的模拟仿真。

4.本发明为解决上述技术问题所采取的技术方案为:一种船舶舵机等效模拟仿真装置,包括上位机、控制台、驱动柜和机械台架;上位机通过以太网连接控制台,用于根据动力装置的不同形式建立缩比的液压舵机组的仿真模型模拟舵机,通过以太网将包括转舵角和阻力负载特性曲线的舵令发送给控制台;控制台通过以太网连接驱动柜,用于解析上位机的舵令,并通过以太网向驱动柜发送动作指令实现对电机的控制,同时接收并显示驱动柜的采集信号和故障信号;驱动柜包括伺服控制器和伺服驱动器;伺服控制器通过总线连接伺服驱动器,伺服驱动器连接伺服电机,伺服控制器用于根据收到的动作指令控制伺服驱动器驱动伺服电机配合运转;机械台架包括伺服电机、齿轮箱、电动缸、转盘、舵叶和传感器;伺服电机通过齿轮箱连接电动缸,用于带动电动缸将旋转运动转为直线运行;电动缸与转盘活动连接,用于推动转盘转动;舵叶的旋转轴垂直于转盘的盘面并固定在转盘的圆心处,转盘用于带动舵叶转动;传感器连接伺服控制器用于上传采集到的信号,供伺服控制器采集传感器信号、通过物理标定把数字量转换为物理量,并上传至控制台和上位机进行实时显示;传感器包括角度传感器和推/拉力传感器;角度传感器安装在机械台架的舵叶的旋转轴端,用于采集并上传舵角数据;推/拉力传感器安装在电动缸两端,用于采集并上传推/拉力数据。

5.按上述方案,仿真模型还包括加装泵组,用于提高液压舵机的响应速度和模拟通用性以扩大模拟范围;仿真模型的性能包括:最大转舵角为

±

35

°

;电气限位角在

±

(35

°

~36

°

)范围内;机械限位角在36.5

°±

0.5

°

范围内;最大转舵速度为12

°

/s;舵角反馈误差≤

0.5

°

;控制灵敏度≤0.6

°

;跟随误差≤0.5

°

;响应时间≤800ms;本地操舵过程中应平稳、无振荡、无超调;伺服主电机为3相ac380v,5kw;加载电机为3相ac380v,5kw。

6.按上述方案,控制台包括人机界面模块、控制器、网络交换机和通信转换器;控制器分别连接人机界面模块和网络交换机,控制器通过网络交换机分别连接上位机和驱动柜,控制器用于采集数据和下发命令,通过以太网接收上位机发送的指令并转发给驱动柜的伺服控制器;人机界面模块用于显示以簇捆绑的形式跟随动作指令曲线运转的包括舵角和推/拉力的传感器信号曲线,两条曲线在同一坐标系内显示并对比,以实物动作的形式显示阻力负载特性。

7.进一步的,人机界面模块还包括操作按钮和故障指示灯;操作按钮包括伺服驱动器急停按钮,用于在出现安全故障时控制伺服电机停转;故障指示灯用于指示包括电机故障、控制模式和运行状态的信号。

8.进一步的,控制台还包括存储模块,用于存储收到的指令数据和采集的数据,并以曲线或表格的形式查询、回放历史数据,以及导出和打印曲线和数据。

9.按上述方案,驱动柜设有本地/远程切换按钮、舵角设定旋钮和阻力设定旋钮;本地/远程切换按钮用于实现手动/自动控制切换功能;本地/远程切换按钮设置为本地时,舵角设定旋钮与阻力设定旋钮实现对角度和阻力的定量输出的本地手动控制功能,用于调试;本地/远程切换按钮设置为自动时,上位机与控制台实现自动控制功能,系统自动运行。

10.进一步的,驱动柜还设有声光报警器,用于出现包括舵机角度超出机械范围、推/拉力出现异常值的情况时发出故障报警信号提醒操作人员进行处理;驱动柜还设有伺服驱动器急停按钮,用于在出现安全故障时控制伺服电机停转。

11.按上述方案,机械台架还包括台架和底座,台架固定在底座上;舵叶旋转固定在台架和底座之间;伺服电机、齿轮箱和电动缸固定在台架上,转盘旋转固定在台架上。

12.进一步的,机械台架还包括两个限位开关,设定机械限位角为36.5

°±

0.5

°

;限位开关为常闭型磁感应限位开关fcm,分别安装在电动缸的前端位和后端位,用于在舵角超出限位角时通过伺服控制器控制伺服电机动作,防止舵叶超过角度行程;转盘上以舵叶中位为零点,左右各设置36

°

的圆弧形槽;台架上安装有销钉,用于在舵叶转动的角度超过额定行程时作为限位点,防止设备损坏。

13.进一步的,用于执行如下步骤:

14.上位机发送动作指令给控制台;

15.控制台将动作指令转发给驱动柜的伺服控制器;

16.伺服控制器通过总线发送动作指令给伺服驱动器;

17.伺服驱动器驱动电机按照指令进行动作;

18.伺服电机带编码器反馈摆动角度和阻力回伺服驱动器,形成闭环控制。

19.本发明的有益效果为:

20.1.本发明的一种船舶舵机等效模拟仿真装置,通过模拟舵机转向控制的形式,向上位机即航行操纵控制模拟仿真系统提供较为真实的船舶舵角信息反馈,实现了对水面船舶舵机转向操控设备的模拟仿真的功能。

21.2.本发明具备接收舵令、驱动舵叶以及舵角状态反馈等功能。

22.3.本发明实现了舵机转向操控装置的驱动模拟、舵角反馈及机旁报警等功能,提

高了舵机操控系统仿真的真实度和航行操纵控制仿真的准确性。

23.3.本发明实现了航行操纵控制仿真船舶舵机模拟以及船舶操纵闭环控制,填补了航行操纵控制系统性能仿真技术手段不足,对船舶航行安全起到了积极推进作用。

附图说明

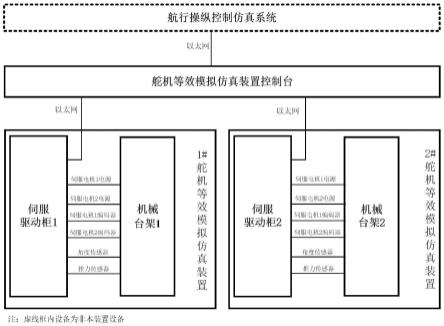

24.图1是本发明实施例的系统示意图。

25.图2是本发明实施例的控制台的原理框图。

26.图3是本发明实施例的驱动柜的原理框图。

27.图4是本发明实施例的机械台架的组成示意图。

28.图5是本发明实施例的机械台架的工作状态图。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步详细的说明。

30.参见图1,本发明的实施例包括控制台、驱动柜和机械台架;控制台用于解析上位机航行操纵控制仿真系统舵令并向驱动柜发送动作指令;驱动柜用于驱动舵叶按指令运动;机械台架包括底座、台架、舵叶、伺服电动缸、转盘等。

31.一、总体设计

32.(1)工作原理

33.航行操纵控制仿真系统通过仿真模型的计算,通过以太网将转舵角和阻力负载特性曲线发送给等效模拟装置控制台,控制台将接收的指令通过以太网通信向舵机驱动柜中的伺服控制器发送,伺服控制器控制伺服驱动器使两个伺服电机配合运转,伺服电机带动电动缸将旋转运动转为直线运行,电动缸推动机械圆盘转动,使舵机的角度转动到指令所要求的位置。安装在机械台架的角度和推/拉力传感器将测量的信号通过以太网传送至舵机控制台,在人机界面中以曲线的形式进行显示,能够基本跟随预定的指令曲线进行运转,从而将阻力负载特性以实物动作的形式进行实现。控制台上放置快速操作按钮和故障指示灯,使用户能够快捷操作。

34.(2)等效原理

35.舵机装置采用缩比的液压机组进行模拟,根据动力装置的不同形式建立数学模型。舵机模拟装置和舵机装置属同种驱动方式,保证了模拟的同质性,也利于掌握真实装置的工作特性。由于普通液压舵机动作速度较慢,为了扩大模拟范围,通过加装泵组提高液压舵机的响应速度,提升系统的模拟通用性。另外,由于液压系统的工作特性,在允许的工作范围内,其运动过程受负载影响较小,故没有对舵的水动力负载进行加载。

36.(3)主要功能

37.包括手动/自动控制切换功能、角度/阻力调节功能、数据采集功能、故障报警功能、安全保护功能和自动跟踪功能。

38.(4)主要性能

39.最大转舵角:

±

35

°

;

40.电气限位角:

±

(35

°

~36

°

);

41.机械限位角:36.5

°±

0.5

°

;

42.最大转舵速度:12

°

/s;

43.舵角反馈误差:≤0.5

°

;

44.控制灵敏度:≤0.6

°

;

45.跟随误差:≤0.5

°

;

46.响应时间不大于800ms;

47.本地操舵过程中应平稳、无振荡、无超调;

48.伺服主电机3相ac380v,5kw,加载电机3相ac380v,5kw。

49.(5)接口设计

50.控制台与航行操纵控制仿真系统之间的接口:以太网接口;

51.控制台与驱动柜之间的接口:以太网接口;

52.驱动柜与机械台架之间的接口:硬线连接。

53.二、控制台的原理框图参见图2。

54.(1)实现功能

55.远程控制与显示功能。可通过控制台上位机软件界面远程控制伺服电机按照预定的参数设定值进行运转;同时,控制台上设有以太网远程i/o输出模块,连接控制台面板上的状态指示灯,可显示经过以太网传来的主电机与加载电机运行状态。

56.数据采集功能。机械台架上安装有角度传感器、推/拉力传感器,可将舵角、推/拉力数据传输至运动控制器内,运动控制器经过内部程序物理标定把数字量转换为物理量,然后通过以太网传至控制台上位机软件,在上位机软件界面上实时显示舵、推理力的数值。

57.参数曲线显示功能。可将从船舶操纵视景仿真控制台发送来的数据以曲线的形式进行显示,将采集的舵角、推/拉力等数据以曲线的形式进行显示,在labview软件中把视景仿真控制台发送来的数据与传感器采集的数据通过簇捆绑的形式在同一坐标系内显示,对两条曲线进行对比,方便工作人员观察实际舵角、推/拉力对设定舵角、阻力的跟随情况。

58.数据存储与调用功能。能将接收的指令数据和采集的数据进行存储,并能够通过sql语句对历史数据以曲线或表格的形式进行查询、回放,对曲线和数据进行导出和打印。

59.安全保护功能。控制台上设置有2个急停按钮,分别控制1#舵机等效模拟装置伺服电机驱动器与2#舵机等效模拟装置伺服电机驱动器的急停功能,当出现安全故障时,可通过控制台上的急停按钮控制伺服电机停转,保护设备和人员安全。

60.(2)实现原理

61.舵机等效装置控制台内放置的工控机可实现数据的采集和命令的下发,通过以太网口接收船舶操纵视景仿真控制台发送的指令,经过工控机程序的接收和处理,将控制指令通过以太网发送至驱动柜中的伺服控制器,伺服控制器经过运算控制驱动器驱动伺服电机的动作,使舵机的机械结构能够按照预定的指令执行。为了及时检测舵机等效模拟装置的运行状态,在台面上设置指示面板,可以实现电机故障信号、控制模式、运行指示等信号指示,控制台原理框图详见附图2。

62.(3)接口设计

63.电气接口

64.输入电源:单相ac220v,1000w

65.外部通信接口

66.控制台与船舶操纵视景仿真控制台的接口为以太网,通信协议为tcp/ip。

67.三、驱动柜的原理框图参见图3。

68.(1)实现功能

69.手动/自动控制切换功能。驱动柜上设有本地/远程切换按钮,本地/远程切换按钮打到本地时,可通过驱动柜面板上的舵角设定旋钮与阻力设定旋钮实现本地手动控制功能;本地/远程切换按钮打到自动时,能实现在控制台自动控制功能。本地手动控制功能用于调试时使用,自动控制功能与视景仿真控制台联动,实现系统自动运行。

70.数据采集功能。可采集舵机角度数据、推/拉力数据,送至控制器内进行内部程序物理标定,把数字量转换为物理量,并通过以太网传至控制台上位机软件实时显示。

71.角度/阻力调节功能。在驱动柜面板上设有舵角设定旋钮、阻力设定旋钮,在手动模式下,可通过调节这两个旋钮,实现对角度、阻力的定量控制输出,可精确模拟实际舵机在水中的阻力和转动角度。

72.故障报警功能。当舵机角度超出机械范围、推/拉力出现异常值等情况时,能够发出故障报警信号,在驱动柜上设有声光报警器提醒操作人员进行处理。

73.安全保护功能。驱动柜上设置有2个急停按钮,分别控制1#舵机等效模拟装置伺服电机驱动器与2#舵机等效模拟装置伺服电机驱动器的急停功能,当出现安全故障时,可通过控制台上的急停按钮控制伺服电机停转,保护设备和人员安全。

74.(2)实现原理

75.控制台接收视景仿真工作台的角度指令发送至伺服驱动柜中的伺服控制器,伺服控制器通过canmotion总线连接两台伺服驱动器,伺服驱动器驱动电机按照指令进行动作,伺服电机带编码器反馈回伺服驱动器,形成闭环控制。机械台架舵机轴端安装有角度传感器,伺服电动缸两端安装推/拉力传感器,两种传感器的采集值反馈至伺服控制器形成位移和力控制的双闭环系统,通过控制算法使舵机摆动角度和阻力能够跟随指令进行精确动作,详见附图3。

76.(3)接口设计

77.电源接口:ac380v,50hz,15kw;

78.驱动柜与控制台的接口:以太网接口。

79.四、机械台架的组成示意图参见图4、图5。

80.舵机等效模拟实验平台底板尺寸为2656mm

×

770mm

×

165mm的14#工字钢组成,船用舵机试验台总质量:m=1315kg。机械限位角设定为36.5

°±

0.5

°

,机械限位原理如下:

81.(1)在伺服电动缸上装配有2个常闭型磁感应限位开关fcm,设定舵叶处于中位时,电动伺服缸处于零位,两个磁感应限位开关fcm安装在电动伺服缸的前后两端位(通过转动角度的计算,找出活塞缸的运动行程,)当舵叶转动到36

°

时,磁感应限位开关工作,输出电信号至运动控制器,控制伺服电机作出相应动作,防止出现超过角度行程。

82.(2)转盘上设有圆弧形槽,以舵叶中位为零点,左右各有角度为36

°

圆弧形槽,在台架上安装有销钉,当出现角度超过额定行程后,销钉作为限位点,防止设备出现损坏。

83.以上实施例仅用于说明本发明的设计思想和特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,本发明的保护范围不限于上述实施例。所以,凡依据本发明所揭示的原理、设计思路所作的等同变化或修饰,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1