小步距摆剪件加工优化方法与流程

1.本发明涉及一种钢板加工方法,尤其涉及一种小步距摆剪件加工优化方法。

背景技术:

2.在钢铁领域中,被生产出来的钢板需要通过摆剪机构进行裁剪处理,从而形成规则的钢板,现有技术中,由于被加工的钢板产品的形状、尺寸均不相同,从而在加工时摆剪机构不能够匹配不同的被加工钢板,从而导致被加工钢板不能得到最终目标规格的钢板。

3.因此,为了解决上述技术问题,亟需提出一种新的技术手段。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种小步距摆剪件加工优化方法,能够适应于不同形状、不同尺寸规格的待裁剪加工的钢板进行摆剪机构加工,从而有效提升生产效率,并且保证最终的产品的合格率。

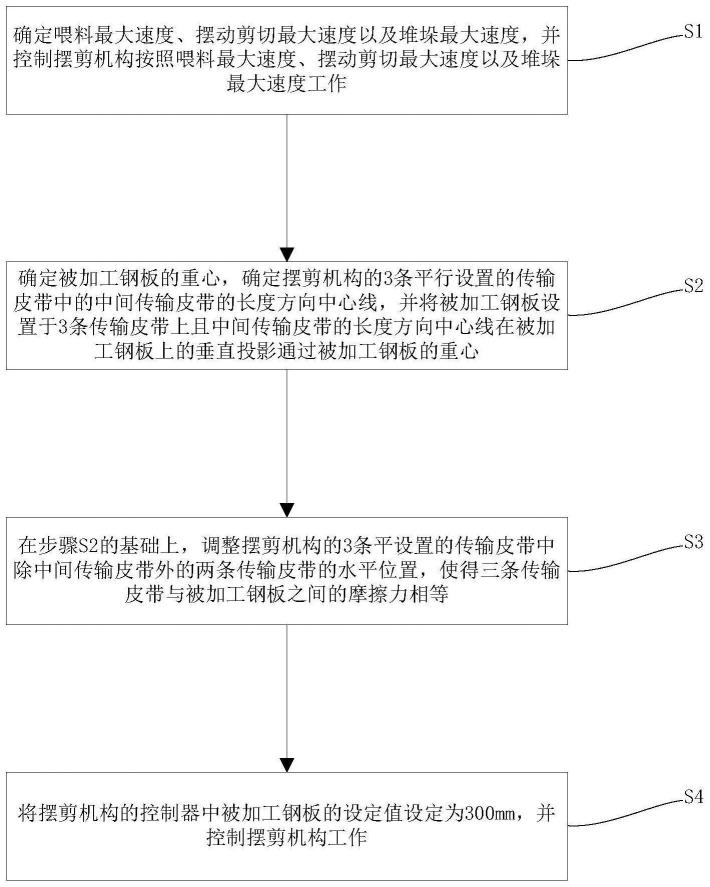

5.本发明提供的一种小步距摆剪件加工优化方法,包括以下步骤:

6.s1.确定喂料最大速度、摆动剪切最大速度以及堆垛最大速度,并控制摆剪机构按照喂料最大速度、摆动剪切最大速度以及堆垛最大速度工作;

7.s2.确定被加工钢板的重心,确定摆剪机构的3条平行设置的传输皮带中的中间传输皮带的长度方向中心线,并将被加工钢板设置于3条传输皮带上且中间传输皮带的长度方向中心线在被加工钢板上的垂直投影通过被加工钢板的重心;

8.s3.在步骤s2的基础上,调整摆剪机构的3条平设置的传输皮带中除中间传输皮带外的两条传输皮带的水平位置,使得三条传输皮带与被加工钢板之间的摩擦力相等;

9.s4.将摆剪机构的控制器中被加工钢板的设定值设定为300mm,并控制摆剪机构工作。

10.进一步,步骤s1中,根据如下方法确定喂料最大速度:

11.y1=a1x1+b1,其中,y1为喂料最大速度,x1表示为加工时的送料长度,a1和b1为喂料最大速度的计算系数。

12.进一步,步骤s1中,根据如下方法确定摆动剪切最大速度:

13.y2=a2x2+b2;其中,y2为摆动剪切最大速度,x2表示为摆剪的摆动角度,a2和b2为摆动剪切最大速度的计算系数,其中,当x2≤30

°

时,a2和b2分别取值为a

21

和b

21

,当30

°

<x2≤60

°

时,a2和b2分别取值为a

22

和b

22

;当x2>60

°

时,a2和b2分别取值为a

23

和b

23

。

14.进一步,步骤s1中,根据如下方法确定堆垛最大速度:

15.y3=a3x3+b3;其中:y3为堆垛最大速度,x3表示为磁力堆垛机构的消磁位置,a2和b2为堆垛最大速度的计算系数。

16.进一步,步骤s2中,根据如下方法确定被加工钢板的重心:

17.在被加工钢板的边缘处设定至少3个不同位置的测试点;

18.用细绳挂接再测试点上将被加工钢板提起,然后在被加工钢板的上做经过测试点

并与细绳延伸方向平行的直线;

19.将通过3个不同测试点的直线的交点作为钢板的重心。

20.本发明的有益效果:通过本发明,能够适应于不同形状、不同尺寸规格的待裁剪加工的钢板进行摆剪机构加工,从而有效提升生产效率,并且保证最终的产品的合格率。

附图说明

21.下面结合附图和实施例对本发明作进一步描述:

22.图1为本发明的流程图。

具体实施方式

23.以下进一步对本发明进行详细说明:

24.本发明提供的一种小步距摆剪件加工优化方法,包括以下步骤:

25.s1.确定喂料最大速度、摆动剪切最大速度以及堆垛最大速度,并控制摆剪机构按照喂料最大速度、摆动剪切最大速度以及堆垛最大速度工作;

26.s2.确定被加工钢板的重心,确定摆剪机构的3条平行设置的传输皮带中的中间传输皮带的长度方向中心线,并将被加工钢板设置于3条传输皮带上且中间传输皮带的长度方向中心线在被加工钢板上的垂直投影通过被加工钢板的重心;

27.s3.在步骤s2的基础上,调整摆剪机构的3条平设置的传输皮带中除中间传输皮带外的两条传输皮带的水平位置,使得三条传输皮带与被加工钢板之间的摩擦力相等;

28.s4.将摆剪机构的控制器中被加工钢板的设定值设定为300mm,并控制摆剪机构工作;通过上述方法,能够适应于不同形状、不同尺寸规格的待裁剪加工的钢板进行摆剪机构加工,从而有效提升生产效率,并且保证最终的产品的合格率。

29.本实施例中,步骤s1中,根据如下方法确定喂料最大速度:

30.y1=a1x1+b1,其中,y1为喂料最大速度,x1表示为加工时的送料长度,a1和b1为喂料最大速度的计算系数,其中计算系数通过现有的经验公式或者matlab软件进行仿真得到。

31.步骤s1中,根据如下方法确定摆动剪切最大速度:

32.y2=a2x2+b2;其中,y2为摆动剪切最大速度,x2表示为摆剪的摆动角度,a2和b2为摆动剪切最大速度的计算系数,其中,当x2≤30

°

时,a2和b2分别取值为a

21

和b

21

,当30

°

<x2≤60

°

时,a2和b2分别取值为a

22

和b

22

;当x2>60

°

时,a2和b2分别取值为a

23

和b

23

,也就是说:在不同的摆剪的摆动角度下,其计算系数是不同,其中,各个计算系数通过matlab仿真软件或者现有的经验公式确定。

33.步骤s1中,根据如下方法确定堆垛最大速度:

34.y3=a3x3+b3;其中:y3为堆垛最大速度,x3表示为磁力堆垛机构的消磁位置,a2和b2为堆垛最大速度的计算系数,通过matlab仿真软件或者现有的经验公式确定;上述中,每一个最大速度在计算式都会产生若干个值,由于各个计算方程均是一个直线方程,因此,在确定最大值时,以在每一个方程的曲线上取设定的点数,然后以均值作为最后的结果。

35.本实施例中,步骤s2中,根据如下方法确定被加工钢板的重心:

36.在被加工钢板的边缘处设定至少3个不同位置的测试点;

37.用细绳挂接再测试点上将被加工钢板提起,然后在被加工钢板的上做经过测试点

并与细绳延伸方向平行的直线;

38.将通过3个不同测试点的直线的交点作为钢板的重心。

39.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种小步距摆剪件加工优化方法,其特征在于:包括以下步骤:s1.确定喂料最大速度、摆动剪切最大速度以及堆垛最大速度,并控制摆剪机构按照喂料最大速度、摆动剪切最大速度以及堆垛最大速度工作;s2.确定被加工钢板的重心,确定摆剪机构的3条平行设置的传输皮带中的中间传输皮带的长度方向中心线,并将被加工钢板设置于3条传输皮带上且中间传输皮带的长度方向中心线在被加工钢板上的垂直投影通过被加工钢板的重心;s3.在步骤s2的基础上,调整摆剪机构的3条平设置的传输皮带中除中间传输皮带外的两条传输皮带的水平位置,使得三条传输皮带与被加工钢板之间的摩擦力相等;s4.将摆剪机构的控制器中被加工钢板的设定值设定为300mm,并控制摆剪机构工作。2.根据权利要求1所述小步距摆剪件加工优化方法,其特征在于:步骤s1中,根据如下方法确定喂料最大速度:y1=a1x1+b1,其中,y1为喂料最大速度,x1表示为加工时的送料长度,a1和b1为喂料最大速度的计算系数。3.根据权利要求1所述小步距摆剪件加工优化方法,其特征在于:步骤s1中,根据如下方法确定摆动剪切最大速度:y2=a2x2+b2;其中,y2为摆动剪切最大速度,x2表示为摆剪的摆动角度,a2和b2为摆动剪切最大速度的计算系数,其中,当x2≤30

°

时,a2和b2分别取值为a

21

和b

21

,当30

°

<x2≤60

°

时,a2和b2分别取值为a

22

和b

22

;当x2>60

°

时,a2和b2分别取值为a

23

和b

23

。4.根据权利要求1所述小步距摆剪件加工优化方法,其特征在于:步骤s1中,根据如下方法确定堆垛最大速度:y3=a3x3+b3;其中:y3为堆垛最大速度,x3表示为磁力堆垛机构的消磁位置,a2和b2为堆垛最大速度的计算系数。5.根据权利要求1所述小步距摆剪件加工优化方法,其特征在于:步骤s2中,根据如下方法确定被加工钢板的重心:在被加工钢板的边缘处设定至少3个不同位置的测试点;用细绳挂接再测试点上将被加工钢板提起,然后在被加工钢板的上做经过测试点并与细绳延伸方向平行的直线;将通过3个不同测试点的直线的交点作为钢板的重心。

技术总结

本发明提供的一种小步距摆剪件加工优化方法,包括以下步骤:S1.确定喂料最大速度、摆动剪切最大速度以及堆垛最大速度,并控制摆剪机构按照喂料最大速度、摆动剪切最大速度以及堆垛最大速度工作;S2.确定被加工钢板的重心,确定摆剪机构的3条平行设置的传输皮带中的中间传输皮带的长度方向中心线,并将被加工钢板设置于3条传输皮带上且中间传输皮带的长度方向中心线在被加工钢板上的垂直投影通过被加工钢板的重心;S3.在步骤S2的基础上,调整摆剪机构的3条平设置的传输皮带中除中间传输皮带外的两条传输皮带的水平位置,使得三条传输皮带与被加工钢板之间的摩擦力相等;S4.将摆剪机构的控制器中被加工钢板的设定值设定为300mm,并控制摆剪机构工作。并控制摆剪机构工作。

技术研发人员:魏波 代吉东 李钢 王华

受保护的技术使用者:重庆宝钢汽车钢材部件有限公司

技术研发日:2022.09.28

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1