一种能源生产设备的加热过程瞬态工况识别方法与流程

1.本发明涉及设备加热监测技术领域,更具体的说是涉及一种能源生产设备的加热过程瞬态工况识别方法。

背景技术:

2.随着国产化替代大环境下,工业自主加热设备越来越多,基于设备的海量数据分析来保证设备的稳定运行需求应运而生,要保证设备稳定运行需求,有效的分析方法不可或缺。

3.传统能源生产加热设备的过程瞬态分析存在以下缺点:

4.1)人工识瞬态加热工况;

5.2)瞬态识别时间周期长;

6.3)瞬态确认环节周期长。

技术实现要素:

7.针对现有技术中存在的问题,本发明的目的在于提供一种能源生产设备的加热过程瞬态工况识别方法。

8.本发明为实现上述目的,通过以下技术方案实现:

9.一种能源生产设备的加热过程瞬态工况识别方法,包括如下步骤:

10.s1:获取生产设备的加热工况数据;

11.s2:对加热工况数据进行异常值处理,并对异常值填充;

12.s3:在加热工况数据中筛选出满足生产设备加热瞬态过程初始条件的数据,作为瞬态初始条件数据;

13.s4:在加热工况数据中筛选出满足生产设备加热瞬态过程终止条件的数据,作为瞬态终止条件数据;

14.s5:对瞬态初始条件数据和瞬态终止条件数据进行合并筛选,生成合并数据,并识别出瞬态过程结束时间;

15.s6:利用合并数据识别生产设备加热瞬态过程开始时间;

16.s7:记录生产设备加热的瞬态过程开始时间和瞬态过程结束时间;

17.s8:进行瞬态事件确认。

18.进一步,步骤s1包括:

19.获取发电厂包含生产设备加热完整工况的冷却剂温度热段温度数据,将获取的数据序列标记为序列d。

20.进一步,步骤s2包括:

21.通过计算序列d每十分钟移动窗口计算中位数,得到序列d1;

22.用当前数据减去窗口内中位数获取差值数据,得到序列d2;

23.对序列d2用箱线图法标记异常值,将异常数据索引对应的值,置为空值,并用线性

插值法填充空值,得到序列d3。

24.进一步,步骤s2具体为:

25.对于序列d:

26.d=(x1,x2,x3,

…

x3,

…

)

27.先取窗口数据对其进行由小到大排序:x1,x

t+1

,x

t+2

,

…

x

t+n

,t∈(1,n-m),m为移动窗口数,对于移动窗口取中位数的公式为:

28.当m为奇数时:n

t+m

=x

(t+m+1)/

29.当m为偶数时:

30.n为移动窗口取中位数后的序列元素值,移动窗口取中位数后得到新序列:

31.d1=(n

1+m

,n

2+m

,n

3+m

…nn+m

…

)

32.将当前值减去前10min移动窗口中位数值,形成新的序列d2,计算方式如下:

33.y

t+m

=x

t+m-n

t+m

34.对序列d2用箱线图法标记异常值,算法如下:

35.q3=d2(75%分位数)

36.q1=d2(25%分位数)

37.iqr=q3

–

q1

38.minobs=q1-3.5

×

iqr

39.maxobs=q3-3.5

×

iqr

40.其中,q3为序列d2上四分位数,q1为序列d2下四分位数,iqr为序列d2四分位距,minobs为序列d2最小观察值,maxobs为序列d2最大观察值;

41.在序列d2筛选大于maxobs或者小于minobs的数据记为异常数据,在序列d中,将异常数据索引对应的值,置为空值,并用线性插值法填充异常数据的空值,得到的序列记为d3。

42.进一步,步骤s3包括:

43.对于序列d3,筛选出小于特定加热温度的数据进行筛选,得到序列片段索引s1。

44.进一步,步骤s4包括:

45.计算序列d3每10分钟移动窗口的斜率,计算方式如下:

46.假设窗口的变量关系为y=kx+b,序列d3中存在m组含有误差的数据(xi,yi),其中yi为序列d3实际值,xi为窗口序号值,x=1,2,3

…

m;

47.序列d3计算每10min移动窗口的斜率得到序列片段索引s2,斜率求取公式如下:

48.s2=(km,k

m+1

,k

m+2

,

…kn-m

)

[0049][0050]

序列s2斜率小于0且序列d3测点值大于22122℃的数据进行筛选,得到序列片段索引s3。

[0051]

进一步,步骤s5包括:

[0052]

在序列d3中,制作一个特征,命名为label,并赋值为空值;

[0053]

对于序列d3中满足的序列片段索引s1的label值重新赋值为0;

[0054]

对于序列d3中满足序列片段索引s2的label值重新赋值为1;

[0055]

对label列进行正向差分,记录正向差分结果为1的数据;

[0056]

对label列进行反向差分,记录反向差分结果为-1的数据;

[0057]

对相邻的时间的正向差分结果为1的数据和反向差分结果为-1的数据进行时间最邻近顺序配对,第一个配对标label值为-1,第二个配对标签值为1,不满足此关系的删除;记录每一个配对结果为hj,其中的数据为(h

j0

,h

j1

),并记录为生产设备加热瞬态初始和结束识别点,h

j1

即为生产设备加热过程的瞬态结束时间。

[0058]

进一步,步骤s6包括:

[0059]

以hj为数据窗口,计算每10十分钟移动窗口的斜率,计算方法采用步骤s4的斜率计算方式;

[0060]

将小于目标设备加热呈现温度规定且斜率值小于0的最后一个值记录为h

j3

,h

j3

即为生产设备加热过程的开始时间。

[0061]

对比现有技术,本发明有益效果在于:本发明提供了一种能源生产设备的加热过程瞬态工况识别方法,能够根据设备测点曲线规则识别瞬态发生的时间和次数,提供给工程师设备瞬态事件数据,提高瞬态识别时效和准确度,从而保证设备安全稳定运行。

[0062]

由此可见,本发明与现有技术相比,具有突出的实质性特点和显著的进步,其实施的有益效果也是显而易见的。

附图说明

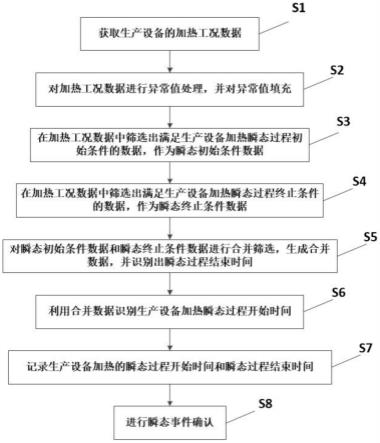

[0063]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0064]

附图1是本发明具体实施方式的方法流程图。

[0065]

附图2是本发明具体实施方式的测点1的趋势瞬态识别图。

[0066]

附图3是本发明具体实施方式的测点2的趋势瞬态识别图。

具体实施方式

[0067]

下面结合附图对本发明的具体实施方式做出说明。

[0068]

如图1所示的一种能源生产设备的加热过程瞬态工况识别方法,包括如下步骤:

[0069]

s1:获取生产设备的加热工况数据。

[0070]

选取某发电厂包含生产设备加热完整工况的冷却剂温度热段温度及冷段温度的2个测点,测点1为冷却剂温度-一热段温度、测点2为冷却剂温度-二热段温度,历时1年的数据,将测点的2个序列分别记为序列c、d。2个序列的处理方式相同,在后续的示例以序列d为例。

[0071]

s2:对加热工况数据进行异常值处理,并对异常值填充。

[0072]

异常值的处理方法是通过计算序列d每10min移动窗口计算中位数,生成序列d1。用当前数据减去窗口内中位数获取差值数据,生成序列d2。由于差值数据的新序列对时间序列类型数据更容易检测出异常值,再对序列d2用箱线图法标记异常值。将异常数据索引

对应的值,置为空值,并用线性插值法填充空值,生成序列d3。

[0073]

具体计算方式如下:

[0074]

对于原序列d:

[0075]

d=(x1,x2,x3,x3,)

[0076]

先取窗口数据对其进行由小到大排序:x1,x

t+1

,x

t+2

,

…

x

t+n

,

[0077]

t∈(1,n-m),m为移动窗口数,对于移动窗口取中位数的公式为:

[0078]

当m为奇数时:

[0079]nt+m

=x

(t+m+1)/2

[0080]

当m为偶数时:

[0081][0082]

n为移动窗口取中位数后的序列元素值,移动窗口取中位数后得到新序列,

[0083]

d1=(n

1+m

,n

2+m

,n

3+m

...n

n+m

...)

[0084]

当前值减去前10min移动窗口中位数值,形成新的序列d2,计算方式如下:

[0085]yt+m

=x

t+m-n

t+m

[0086]

对序列d2用箱线图法标记异常值。算法如下:

[0087]

q3=d2(75%分位数)

[0088]

q1=d2(25%分位数)

[0089]

iqr=q3

–

q1

[0090]

minobs=q1-3.5

×

iqr

[0091]

maxobs=q3-3.5

×

iqr

[0092]

q3为序列d2上四分位数,q1为序列d2下四分位数,iqr为序列d2四分位距,minobs为序列d2最小观察值(下边缘),maxobs为序列d2最大观察值(上边缘)。在序列d2筛选大于maxobs或者小于minobs的数据记为异常数据。在原序列d中,将异常数据索引对应的值,置为空值,并用线性插值法填充异常数据的空值,得到的序列记为d3。

[0093]

s3:在加热工况数据中筛选出满足生产设备加热瞬态过程初始条件的数据,作为瞬态初始条件数据。

[0094]

本步骤对满足生产设备加热瞬态过程初始条件数据进行筛选,即对于步骤s2所得序列d3,对于小于(根据目标设备加热呈现温度规定50℃)的数据进行筛选,得到序列片段索引s1。

[0095]

s4:在加热工况数据中筛选出满足生产设备加热瞬态过程终止条件的数据,作为瞬态终止条件数据。

[0096]

先对步骤s2所得序列d3计算每10min移动窗口的斜率,计算方式如下:

[0097]

假设窗口的变量关系为y=kx+b,本发明获得其m组含有误差的数据(xi,yi),其中yi为步骤s2所得序列d3实际值,xi为窗口序号值,x=1,2,3

…

m,步骤s2所得序列d3计算每10min移动窗口的斜率得到序列片段索引s2:斜率求取公式如下:

[0098]

s2=(km,k

m+1

,k

m+2

,...k

n-m

)

[0099]

[0100]

对原序列s2斜率小于0且序列d3测点值大于291.5℃的数据进行筛选,得到序列片段索引s3。

[0101]

s5:对瞬态初始条件数据和瞬态终止条件数据进行合并筛选,生成合并数据,并识别出瞬态过程结束时间。

[0102]

本步骤对瞬态初始条件和终止条件时间合并筛选,同时进行结束时间识别。具体为:

[0103]

1、在步骤s2所得序列d3中,制作一个特征,命名为label,并赋值为空值;

[0104]

2、对于步骤s2所得序列d3中满足的s1索引的label值重新赋值为0;

[0105]

3、对于步骤s2所得序列d3中满足s2索引的label值重新赋值为1;

[0106]

4、对label列进行正向差分,记录正向差分结果为1的数据;

[0107]

5、对label列进行反向差分,记录反向差分结果为-1的数据;

[0108]

6、对相邻的时间的正向差分结果为1的数据和反向差分结果为-1的数据进行时间最邻近顺序配对,第一个配对标label值为-1,第二个配对标签值为1,不满足此关系的删除。记录每一个配对结果为hj,其中的数据为(h

j0

,h

j1

),并记录为生产设备加热瞬态初始和结束识别点,h

j1

即为生产设备加热过程的瞬态结束时间。

[0109]

s6:利用合并数据生产设备加热瞬态过程开始时间识别。

[0110]

对步骤s5所得集合h中的每个配对结果进行迭代,以hj为数据窗口,计算每10min移动窗口的斜率,计算方法同步骤s4斜率计算方式相同,对于小于(根据目标设备加热呈现温度规定)且斜率值小于0的最后一个值记录为h

j3

,h

j3

即为生产设备加热过程的开始时间。

[0111]

s7:记录生产设备加热的瞬态过程开始时间和瞬态过程结束时间。

[0112]

下表1即为写出的2个测点的生产设备加热的瞬态开始、结束时间,图2-3为对应的测点趋势瞬态识别图。各测点写出的生产设备加热的瞬态开始时间在2019年11月8号的8点24-9时16分。生产设备加热的瞬态结束时间为2019年11月10日15时55分到56分。因生产设备实际开始加热时间为2019年11月8日8时24分,结束时间为2019年11月10日15时55分。冷却剂温度-二热段温度可作为生产设备加热过程的瞬态工况识别的主因素。

[0113]

表1生产设备加热的瞬态开始、结束时间统计表

[0114][0115]

s8:进行瞬态事件确认。

[0116]

瞬态事件确认通过自动判定、手动录入、判定确认三种方式实现瞬态判别。

[0117]

a、自动判定:

[0118]

实现部分瞬态自动判定并形成瞬态记录,系统根据瞬态参数配置中的算法规则实现该功能。

[0119]

b、手动录入:

[0120]

瞬态参数配置中对部分复杂瞬态提供手动录入的统计方式,系统通过算法规则实现瞬态识别形成初步瞬态记录信息。瞬态管理人在手动录入功能页面对已有瞬态信息修改补充,或直接录入新瞬态信息。

[0121]

c、判定确认:

[0122]

为保证瞬态的准确性,自动判定和手动录入功能页面形成的瞬态记录信息处于待确认状态,并流转至判定确认功能页面,由瞬态管理人确认核实信息正确后纳入数据库管理。

[0123]

结合附图和具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1