一种基于数字孪生的虚拟快组生产线及重构方法与流程

本发明涉及一种基于数字孪生的虚拟快组生产线及重构方法,属于智能制造设计。

背景技术:

1、航天产品研制过程具有批量小、种类多、更新换代快、高复杂性、高风险性等特点,航天器结构产品研制过程需要解决的核心问题就是单件小批量的多变性和生产效率之间的矛盾、单件小批量的多变和质量稳定性之间的矛盾,这两个方面的矛盾根本原因是由于单件小批量多变性的问题。采用传统的方式提升生产效率,管理复杂程度会随着任务量的增加而大幅度增加,质量管控难度大幅增加,知识缺少持续积累,新增加人员难以适应新岗位,招人来不及,来人用不上的问题比较突出。因此,需要综合运用技术手段,对多品种小批量产品的变化进行固化处理,形成在进度上可控、质量可持续改进的生产系统。

2、多品种,小批量,长周期,变状态的生产特点需要生产过程具有典型的柔性调整能力以适应产品的变化,制造系统必须具有高度的柔性,同时要克服“人”的不确定性。智能制造具有信息判断和装备适应能力,其核心特点就是对产品制造的柔性适应能力,其柔性与航天器结构产品生产特点具有很好的契合性。

3、智能制造技术适应产品定制化的高效、高质量、低成本生产需求,与航天器结构产品生产相结合,有利于减少单纯设备、劳动力投入,是解决研制与批产交叉并行方式下航天结构产品制造过程的高柔性、高精度、高效率问题的技术基础,在生产场地、人员和硬件基本无法大幅扩充的情况下,是解决上述目前型号研制中存在问题和差距的有效途径,是实现通过增量带动存量,推动车间制造综合效能提升的选择,对提高产品制造效率和能力有着重要的现实意义。

4、传统的功能式布局项目型制造模式,能较好地满足过去在小批量研制、技术状态变化多、齐套性较差、装调周期长的形势下的任务要求。未来在任务需求激增和多产品并行交付的新形势下,现有的制造模式不能适应任务快速增长和资源供给的矛盾。

5、在已经公开的文献记录中,目前还未见此类方法的报道。

技术实现思路

1、本发明解决的技术问题是:针对目前现有技术中,缺少能够实现适应任务快速增长和资源供给不足的制造模式的问题,提出了一种基于数字孪生的虚拟快组生产线及重构方法。

2、本发明解决上述技术问题是通过如下技术方案予以实现的:

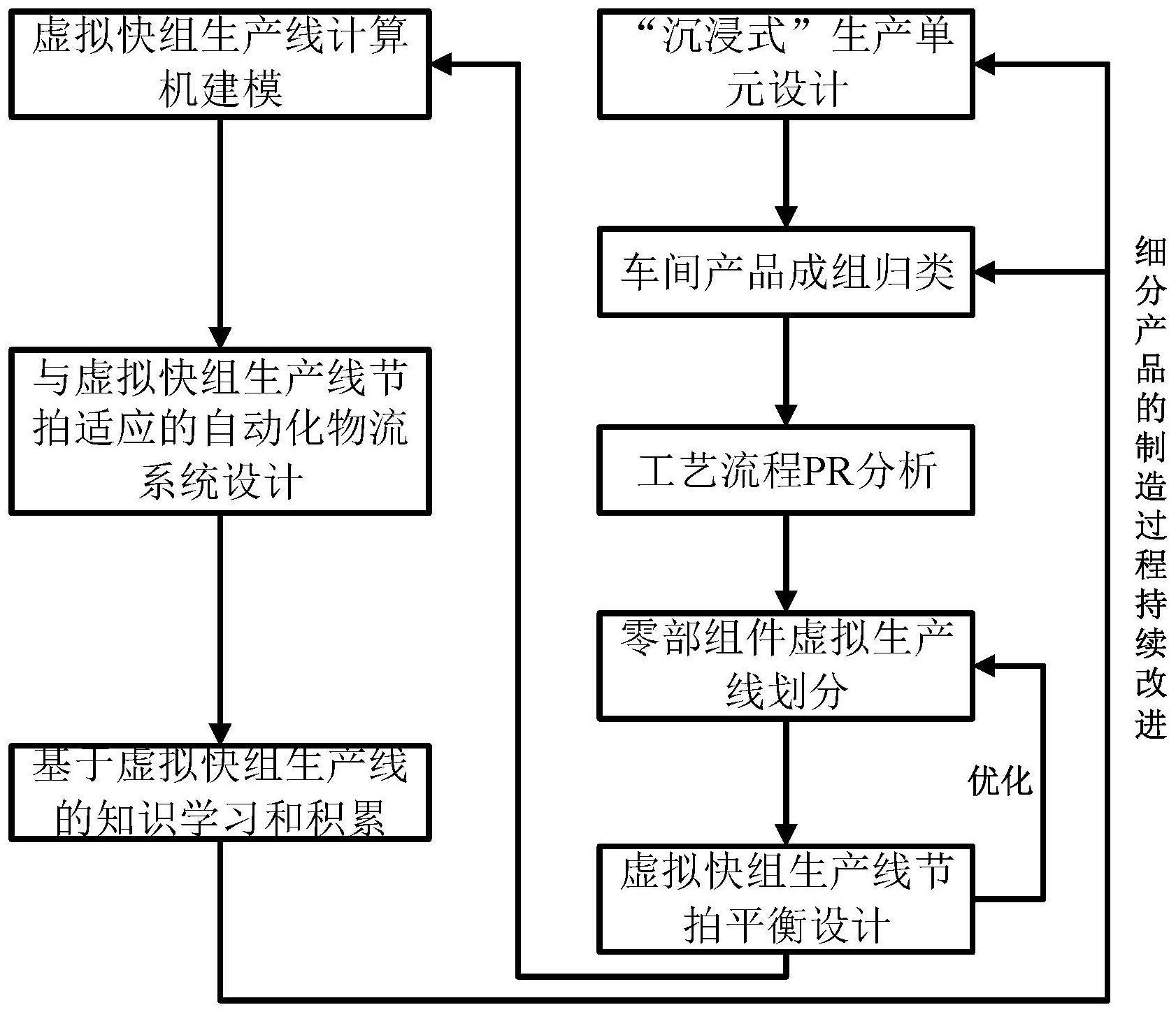

3、一种基于数字孪生的虚拟快组生产线重构方法,包括:

4、根据车间生产线产品的成熟度进行产品类别区分并进行归集;

5、将归集后各产品类别进行虚拟生产线拆分;

6、对各虚拟生产线进行虚拟监控;

7、建立计算机虚拟环境,将各虚拟生产线进行衔接,构建完整虚拟快组生产线。

8、根据车间生产线产品的成熟度、变化程度、成组技术原理进行成组归类,并进行bom层级展开分析,所述产品类别包括结构整件、结构零件,完成产品类别区分后,进行工艺流程pr分析,确定各产品的工艺设计流程、零件加工流程、装配流程,并根据各产品对应的工艺需求、各流程周期进行分析,根据产品先验信息将具有相同流程的产品重新归集同类产品以减少虚拟生产线设计数量。

9、进行虚拟生产线拆分的具体步骤为:

10、确定归集后各产品的加工工序;

11、确定各产品中所有需要加工的零件;

12、根据各产品的外形、尺寸、加工设备加工能力,对加工工序进行划分,根据加工设备的对应加工工序,设定虚拟生产线,将加工工序接近的对应加工设备划分入相同单元,于当前单元中形成固定的加工零件;

13、将不同零件对应的加工设备划分入不同单元,完成各加工单元的设定;

14、根据虚拟生产线设定虚拟组织形式,各加工单元于虚拟组织形式下分别进行加工以提升制造效率。

15、虚拟生产线拆分过程中,确定各加工零件的生产节拍,按照完整待加工产品的需求节拍,对生产节拍进行匹配设计调节,对各加工零件的加工工序进行合并处理或将对应加工单元中的设备于其他加工单元中的设备进行重新分组,以实现分组后的加工单元的生产节拍与待加工产品的需求节拍相匹配。

16、对生产节拍、需求节拍涉及的加工工时进行分析,以确定是否匹配,若任意一方工时过长或过短,则需要进行加工工序合并处理或进行加工单元中的设备重新分组。

17、所述各产品需求节拍根据全部产品的需求节拍与各产品的折算系数确定,各产品的折算系数根据当前产品类别年工作小时数、产量、平均单个产品年工作小时数确定,所有产品年需求节拍根据年工作小时数与年需求总量确定,各加工设备生产节拍根据对应的产品需求节拍、加工设备最佳利用率确定。

18、根据加工单元间的逻辑衔接关系,于计算机虚拟环境中将各个加工单元进行衔接,通过部署车间信息物理融合系统实现各加工单元间的数据实时共享,于虚拟生产线上游、下游间进行可视化信息共享、各加工设备实际视频共享,进行各加工设备间的相互监督。

19、于虚拟生产线上,对各加工单元中的加工设备的实际运行状态、物流路线进行复现,通过虚拟生产线对各加工单元进行虚拟线上管理,当产品需求节拍、生产节拍不匹配时,进行虚拟线上管理,对加工单元中加工设备的位置、加工时序进行调整以完成虚拟生产线线上管理。

20、根据产品需求节拍建立自动化物流系统,根据各加工单元中的加工设备的实际运行状态、物流路线与自动化物流系统进行配合,将加工完成的产品适时自动配送至下一个加工设备或加工单元位置处以实现产线工位间的无缝衔接,自动化物流运输流程、各加工单元加工流程均实时复现于虚拟生产线中。

21、一种虚拟快组生产线,包括自动化物流系统、车间信息物理融合系统、加工单元、控制系统,其中:

22、控制系统根据车间生产线产品的成熟度进行产品类别区分并进行归集,将归集后各产品类别进行虚拟生产线拆分,并建立计算机虚拟环境,将各虚拟生产线进行衔接,构建完整虚拟快组生产线;

23、自动化物流系统根据各加工单元中的加工设备的实际运行状态及加工工序,设定物流线路,将加工完成的产品适时自动配送至下一个加工设备或加工单元位置处以实现产线工位间的无缝衔接;

24、车间信息物理融合系统:进行各加工单元、控制系统、自动化物流系统间的数据实时共享,并进行可视化信息共享、各加工设备实际视频共享,进行各加工设备间的相互监督;

25、加工单元:在控制系统管理下实现加工设备的单元划分,并进行指定零件的加工。

26、本发明与现有技术相比的优点在于:

27、(1)本发明提供的一种基于数字孪生的虚拟快组生产线及重构方法,通过数字孪生技术,将划分归集好的若干条虚拟生产线映射到计算机环境中,在虚拟环境中构建空间上连续的生产线,产品在各个虚拟生产线上连续运动,实现流程化生产,提升了车间生产能力和效率,为解决产品任务快速增长、多变与资源供给不足而物理产线不能调整等问题提供了新的解决思路,具有离散制造中多品种、小批量、生产过程变化多条件下较大幅度提升产品生产能力、生产效率和保证质量稳定性等优点,具有很强的针对性和良好的实用性,对于在离散制造车间实施应用有很大的推广价值;

28、(2)本发明基于智能物流实现产线工位的无缝衔接,产品在制造过程中由于机加、焊接、检测所处不同的工位,利用智能物流实现生产线工位的衔接,这种产品流转的模式使得物料在车间生产过程实现连续流动,配合了虚拟生产线的生产节拍,从而完美解决了逻辑生产线中物理生产单元分散的问题;通过虚实映射,实现任意时刻对整条生产线运行情况的实时监控;通过在工位引入信息监控屏幕,实现“沉浸式”对上道工序和下道工序状态进行察看,实现对上下游的“虚拟监控”。从而,实现整个生产线上的“超视距”衔接。

- 还没有人留言评论。精彩留言会获得点赞!