一种数控机床控制系统及方法与流程

本技术涉及机床控制,尤其是涉及一种数控机床控制系统及方法。

背景技术:

1、数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床,经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。数控机床的基本组成包括加工程序载体、数控装置、执行机构、机床主体和其他辅助装置。数控装置是数控机床的核心,数控装置主要由输入、处理和输出三个基本部分构成。而所有这些工作都由计算机的系统程序进行合理地组织,使整个系统协调地进行工作。

2、相关技术中,工作人员将工件放置于数控机床中加工时,主要凭借工作经验选择刀具进行工作,具有一定的局限性,很显然,这种方式至少存在以下几个方面问题:

3、1、工作人员无法精准的依据工件的材料特征和质量选择合适的刀具,进而随着数控机床工作运行时长的累计,使得刀具进一步受损,从而影响数控机床加工工件的精度;

4、2、工作人员无法准确判断数控机床中各个刀具的受损情况,在数控机床刀具受损的情况下,仍使受损刀具持续加工工作,从而加剧数控机床刀具的损坏,不仅仅增加了成本,更是降低了数控机床加工工件的精度和加工效率,存在待改进之处。

技术实现思路

1、本发明针对现有技术的不足,本技术提供一种数控机床控制系统及方法。

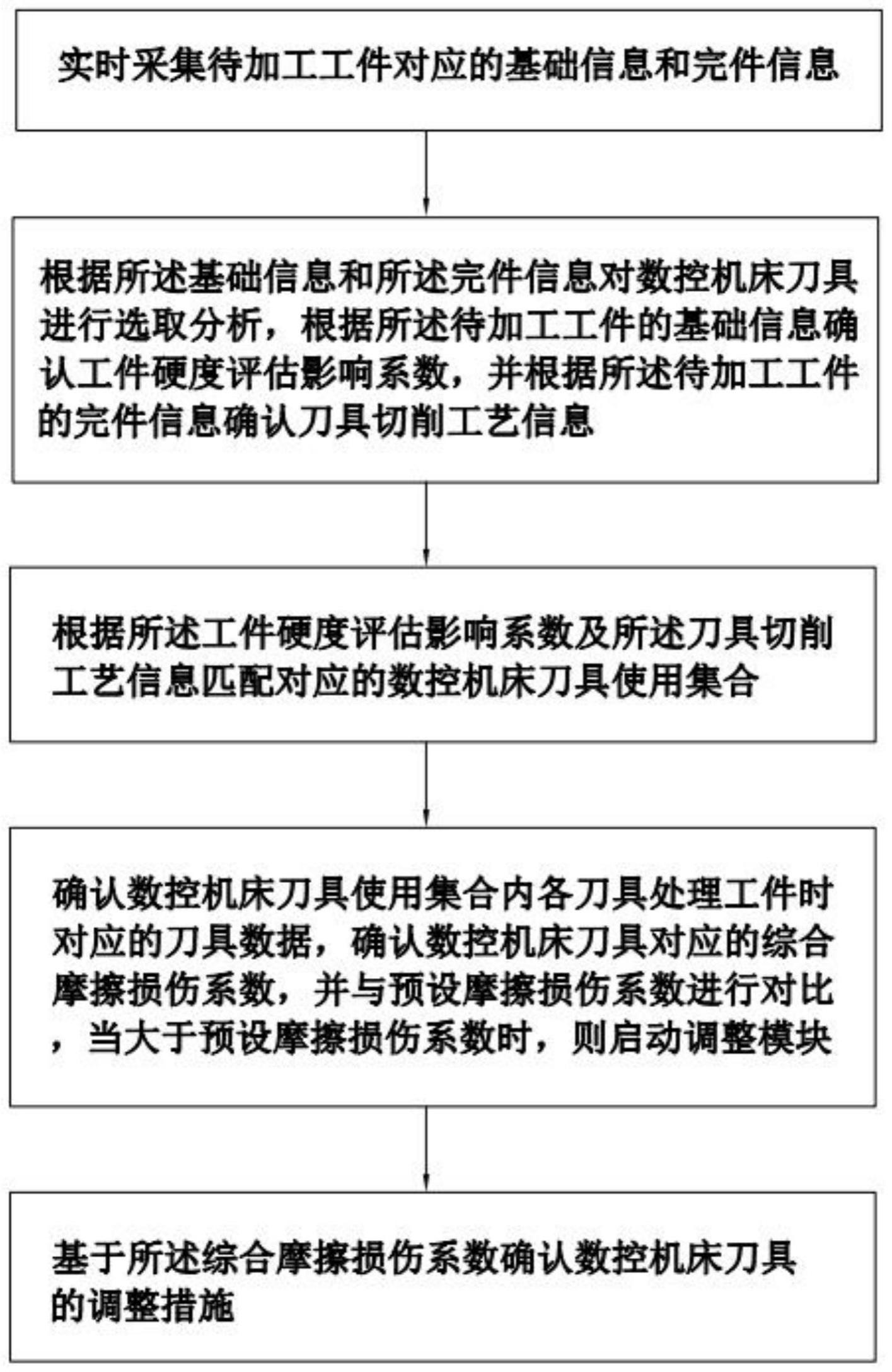

2、第一方面,本技术提供一种数控机床控制方法,包括以下步骤:

3、实时采集待加工工件对应的基础信息和完件信息;

4、根据所述基础信息和所述完件信息对数控机床刀具进行选取分析,根据所述待加工工件的基础信息确认工件硬度评估影响系数,并根据所述待加工工件的完件信息确认刀具切削工艺信息;

5、根据所述工件硬度评估影响系数及所述刀具切削工艺信息匹配对应的数控机床刀具使用集合;

6、确认数控机床刀具使用集合内各刀具处理工件时对应的刀具数据,确认数控机床刀具对应的综合摩擦损伤系数,并与预设摩擦损伤系数进行对比,当大于预设摩擦损伤系数时,则启动调整模块;

7、基于所述综合摩擦损伤系数确认数控机床刀具的调整措施。

8、优选的,所述待加工工件对应的基础信息包括工件体积、工件类型和工件表面粗糙度;

9、所述待加工工件对应的完件信息包括完件形状及完件体积;

10、所述刀具数据包括刀具使用数据和刀具表面数据,其中,刀具使用数据包括刀具类型、各刀具类型对应的使用时长、使用次数和维护次数,刀具表面数据包括各刀具表面平整度、刀具磨损点位置和各刀具磨损点对应的凹槽深度及宽度。

11、优选的,所述根据所述待加工工件的基础信息确认工件硬度评估影响系数,具体包括:

12、基于所述待加工工件对应的基础信息提取工件类型,并通过与数据库中存储的各工件类型对比,获取历史所述工件类型的各工件硬度集,进而通过均值计算得出待加工工件的平均工件硬度m工;

13、根据所述待加工工件对应的基础信息提取工件体积v工和工件表面粗糙度f工,计算得出工件硬度评估影响系数η,其中,m′工、v′工、f′工分别表示为标准的工件硬度、工件体积、工件表面粗糙度,e为自然常数。

14、优选的,所述根据所述待加工工件的完件信息确认刀具切削工艺信息,具体包括:

15、将待加工工件对应的基础信息和完件信息进行对比,确认位于数控机床适宜工作区间内的工件加工工况信息,所述工件加工工况信息包括工件各区域的切削情况;其中,适宜工作区间设置为待加工工件的加工位置;

16、基于所述工件加工工况信息将所述待加工工件按照加工方式划分为多个加工子区间,并确认各加工子区间内的工件生产阶段数据,所述工件生产阶段数据包括刀具的旋转方向、进给量、切削速度;

17、通过对各加工子区间内的工件生产阶段数据进行判断确认各加工子区间对应的刀具切削工艺信息,所述刀具切削工艺信息包括车削、钻削、镗削和铣削。

18、优选的,所述根据所述工件硬度评估影响系数及所述刀具切削工艺信息匹配对应的数控机床刀具使用集合,具体包括:

19、从数据库中提取出数控机床各刀具在处理工件时对应的历史处理工件硬度评估数据,并通过正态分布从历史处理工件硬度评估数据中获取各刀具对应的工件硬度评估区间;

20、将工件硬度评估影响系数与各刀具对应的工件硬度评估区间进行对比,确认待加工工件对应的第一刀具信息;

21、通过各加工子区间对应的刀具切削工艺信息确认待加工工件对应的第二刀具信息;

22、基于所述第一刀具信息和所述第二刀具信息确认待加工工件对应的数控机床刀具使用集合。

23、优选的,所述确认数控机床刀具对应的综合摩擦损伤系数,具体包括:

24、基于所述刀具使用数据确认各刀具类型对应的编号,获取各对应编号刀具类型对应的使用时长集合,并从所述使用时长集合内提取出使用时长高于第一预设时长阈值的元素组合为第一使用时长组,通过均值计算得出所述第一使用时长组内的平均使用时长tn,其中,n表示为各刀具类型对应的编号,n=1,2,......k;

25、根据所述刀具使用数据中提取出各对应编号刀具类型对应的使用次数bn及维护次数an,计算得出各刀具使用干扰因子βn,其中,t′、d′分别表示为标准使用时长、标准维护使用比值,e为自然常数;

26、根据所述刀具表面数据中提取出刀具磨损点位置和各刀具磨损点对应的凹槽宽度,并基于各刀具磨损点对应的凹槽宽度确认最大宽度和最小宽度,进而获取到刀具凹槽宽度差集,并从刀具凹槽宽度差集中提取出凹槽的最大宽度差δr;

27、根据所述刀具表面数据中提取出刀具磨损点位置和各刀具磨损点对应的凹槽深度,并基于各刀具磨损点对应的凹槽深度确认最大深度和最小深度,进而获取到刀具凹槽深度差集,并从刀具凹槽深度差集中提取出凹槽的最大深度差δh;

28、根据计算公式计算得出各凹槽变化量δn,其中,δr′、δh′分别表示为最大容许凹槽宽度差、最大容许凹槽深度差;

29、根据所述刀具表面数据中提取出各刀具表面平整度en,根据公式计算得出各刀具的综合摩擦损伤系数λn,其中,e′0表示为刀具表面标准平整度,ω1、ω2分别表示为凹槽变化评估因子、刀具表面平整评估因子。

30、优选的,所述根据所述综合摩擦损伤系数确认数控机床刀具的调整措施,具体包括:

31、若λn均处于[λ0,λ1]中,则无需调整数控机床刀具,其中,λ0、λ1分别表示为第一预设摩擦损伤系数、第二预设摩擦损伤系数;

32、若λn中存在处于[λ1,λ2]中时,则将综合摩擦损伤系数处于[λ1,λ2]中且对应编号的数控机床刀具进行维护,其中,λ2表示为第三预设摩擦损伤系数;

33、若λn中存在大于λ2,则将综合摩擦损伤系数大于λ2且对应编号的数控机床刀具进行更换。

34、第二方面,本技术提供一种数控机床控制系统,包括:

35、采集模块,用于实时采集待加工工件对应的基础信息和完件信息;

36、分析模块,用于根据所述基础信息和所述完件信息对数控机床刀具进行选取分析,所述分析模块用于根据所述待加工工件的基础信息确认工件硬度评估影响系数,所述分析模块还用于根据所述待加工工件的完件信息确认刀具切削工艺信息;

37、匹配模块,用于根据所述工件硬度评估影响系数及所述刀具切削工艺信息匹配对应的数控机床刀具使用集合;

38、判断模块,用于确认数控机床刀具使用集合内各刀具处理工件时对应的刀具数据,确认数控机床刀具对应的综合摩擦损伤系数,并与预设摩擦损伤系数进行对比,当大于预设摩擦损伤系数时,则启动调整模块;

39、调整模块,用于根据所述综合摩擦损伤系数确认数控机床刀具的调整措施。

40、第三方面,本技术提供一种计算机可读存储介质,储存有指令,当所述指令在计算机上运行时,使得计算机执行上述任意一项所述的一种数控机床控制方法。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1.本发明提供了一种数控机床控制方法,通过工件硬度评估影响系数确认第一刀具信息及通过刀具切削工艺信息确认第二刀具信息,进而通过第一刀具信息和第二刀具信息结合,便于有效的根据工件的材料特征获取到数控机床刀具使用集合,进而有效的减少了因无法精准的依据工件的材料特征而使数控机床刀具受损的情况发生,从而有效的提高了数控机床加工工件的精度;

43、2.本发明通过刀具使用干扰因子、凹槽变化量及刀具表面平整度等多项数据对数控机床刀具使用集合内的各刀具进行综合摩擦损伤系数的判定,进而使各刀具的综合摩擦损伤系数与预设摩擦损伤系数进行对比,进而确认各刀具的综合摩擦损伤系数所处的区间,进而有效的对数控机床内的各刀具进行调整,进而有效的提高了数控机床刀具的使用率,从而有效的提高了数控机床加工工件的精度。

- 还没有人留言评论。精彩留言会获得点赞!