一种工业生产的故障根因诊断方法及系统与流程

本发明涉及加氢裂化生产反应过程中故障根因诊断的,尤其涉及一种工业生产的故障根因诊断方法及系统。

背景技术:

1、加氢裂化是石油炼制过程之一,是在加热、高氢压和催化剂存在的条件下,使重质油发生裂化反应,使其转化为气体、汽油、喷气燃料或柴油等的过程。加氢裂化的主要特点是生产灵活性大,产品质量稳定性好。加氢裂化的生产工况复杂、条件苛刻,具有多工艺、非稳态的特性,因此生产故障难以及时定位,仅靠人工经验判断则准确性、及时性难以达到要求。

2、目前未见到加氢裂化反应器故障根因诊断相关的文献,但是有一些关于加氢裂化装置的生产工艺知识库的研究工作,大多是根据机理、历史数据和企业特定的生产工艺规则进行生产知识库的升级和迭代,进而可以保证常见生产异常的判断和处理。这种方式的缺点是生产知识库迭代较慢,但即使依赖生产知识库,生产异常的处理仍然非常依赖于人工经验,一旦人工不能对异常工况做出精确诊断,将大大增加生产安全风险。

3、当前针对加氢裂化反应器的故障诊断大多有两种方式。一种主要集中在生产的规则优化中,通过细化、定制化的规则对生产异常做出更准确的定义和把控。另一种主要是基于有监督的机器学习模型,对生产工况进行数据层面的量化,通过模型对生产工况进行识别,根据识别结果进行相应处理。这些方法实际中通常需要具有丰富经验的工作人员对生产故障进行主观的判断、标注和维护。但是都没有考虑不同工作人员的主观经验判断上的差异会对规则、标注数据有着较大的影响。

4、因此,结合生产工艺知识库并建立数据驱动模型去对生产故障进行及时、精确的诊断是非常必要的,可以有效降低生产风险、减少生产损失。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种工业生产的故障根因诊断方法及系统,其解决了现有加氢裂化的生产过程中生产故障难以及时定位的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

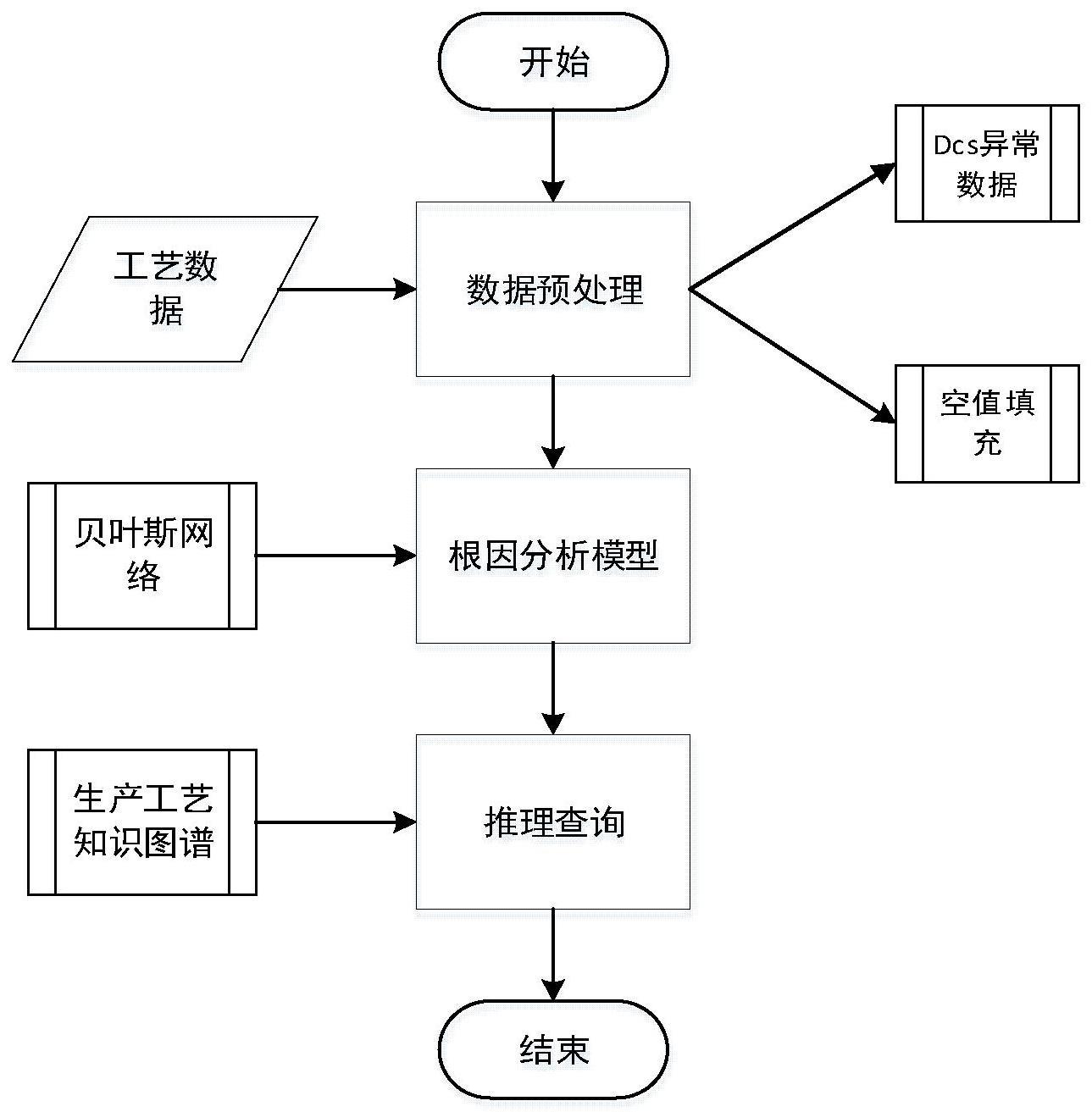

5、第一方面,本发明实施例提供一种工业生产的故障根因诊断方法,包括以下步骤:

6、获取加氢裂化反应器的历史生产数据;

7、使用概率图模型对历史生产数据进行建模,得到各个预测变量和控制变量的故障概率传播概率网络,通过优化网络路径,计算得到实际预测变量发生故障的根因变量;预测变量包括目标预测位号;

8、将发生故障的位号值输入概率图模型,得到当前故障的各个控制变量的发生故障概率,通过查找生产工艺知识图谱得到故障解决方案。

9、本发明实施例提出的工业生产的故障根因诊断方法,采用生产工艺知识图谱,并建立概率图模型去对生产故障进行根因溯源、推理、诊断。通过对生产目标(预测变量)和操作指标(控制变量)间建立因果关系模型,给员工提供了量化的根因结果。实现操作人员可以对工业生产故障进行更快速和精准的溯源、推理,大大减少了企业的安全风险。

10、可选地,得到当前故障的各个控制变量的发生故障概率之后,通过通过查找生产工艺知识图谱得到故障解决方案,对发生故障的位号值以及控制变量的发生故障概率进行验证,将验证数据按周期更新到历史生产数据中。

11、可选地,历史生产数据包括:位号信息数据和机理数据;

12、位号信息数据包括:预测指标位号以及操作控制位号;

13、机理数据包括:反应器各个床层入口温度、反应器各床层出口温度、反应器各床层温升、反应器总温升、反应器压力、换热器入口温度、换热器出口温度、以及进料量、新氢量和循环氢量。

14、可选地,使用概率图模型对历史生产数据进行建模,包括以下步骤:

15、根据生产需求确定相关预测变量以及可能导致目标位号发生异常的控制变量名称,获取训练数据集;将训练数据集进行标准化得到新样本数据集;

16、计算训练数据集中两两变量之间的互信息系数,得到变量间的关联程度;根据计算得到的最大互信息系数,将各个预测变量和控制变量作为节点,保留具有最大互信息系数值的两变量间的连边,构建最大生成树模型;

17、将某节点在最大生成树模型上的连边数看作是该节点的最大父节点数,依据最大生成树模型确定节点的最大父节点数集;

18、对节点进行重要度排序;

19、将新样本数据集、节点的重要度排序和各节点的最大父节点数作为输入,进行贝叶斯网络参数学习,利用k2算法求解最优的贝叶斯网络结构。

20、可选地,利用k2算法求解最优的贝叶斯网络结构之后,还通过专家经验选择性地优化调整贝叶斯网络结构。

21、可选地,互信息的计算式如下:

22、

23、其中,i(x,y)为变量x和变量y之间的互信息系数值;p(x,y)为变量x和变量y的联合分布函数;p(x)和p(y)分别为变量x和变量y的独立概率分布函数。

24、可选地,贝叶斯网络参数学习中,采用最大后验概率的方法,步骤如下:

25、由历史生产数据统计计算得到故障现象的先验概率;

26、对于观测节点的先验概率,假设观测节点p符合参数为α,β的贝塔分布:beta(p:α,β);

27、计算后验分布函数p:

28、

29、得到:

30、

31、其中,pi表示数据集中观测节点p发生故障的次数,qi表示没有发生故障的次数,得到各节点的条件概率表,构建得到贝叶斯网络。

32、可选地,生产工艺知识图谱,包括六类节点:生产物料、生产设备、故障工况、控制变量、目标变量以及解决方案;

33、生产工艺知识图谱,包括多个三元组表示:生产设备-发生-故障工况;故障工况-方案-解决方案;控制变量-导致-故障工况;生产设备-查询-目标变量;生产设备-加工-生产物料及控制变量-故障-解决方案。

34、第二方面,本发明实施例提供一种工业生产的故障根因诊断系统,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述任一方法的步骤。

35、(三)有益效果

36、本发明的有益效果是:本发明的工业生产的故障根因诊断方法及系统,由于采用采用生产工艺知识图谱与概率图模型结合,对生产故障进行根因溯源、推理、诊断,相对于现有技术而言,其可以对生产目标(预测变量)和操作指标(控制变量)间建立因果关系模型,实现操作人员可以对工业生产故障进行更快速和精准的溯源、推理,大大减少了企业的安全风险。

技术特征:

1.一种工业生产的故障根因诊断方法,其特征在于,包括以下步骤:

2.如权利要求1所述的工业生产的故障根因诊断方法,其特征在于,得到当前故障的各个控制变量的发生故障概率之后,通过通过查找生产工艺知识图谱得到故障解决方案,对所述发生故障的位号值以及控制变量的发生故障概率进行验证,将验证数据按周期更新到所述历史生产数据中。

3.如权利要求1至2中任一项所述的工业生产的故障根因诊断方法,其特征在于,所述历史生产数据包括:位号信息数据和机理数据;

4.如权利要求3所述的工业生产的故障根因诊断方法,其特征在于,所述使用概率图模型对历史生产数据进行建模,包括以下步骤:

5.如权利要求4所述的工业生产的故障根因诊断方法,其特征在于,利用k2算法求解最优的贝叶斯网络结构之后,还通过专家经验选择性地优化调整所述贝叶斯网络结构。

6.如权利要求4所述的工业生产的故障根因诊断方法,其特征在于,所述互信息的计算式如下:

7.如权利要求4所述的工业生产的故障根因诊断方法,其特征在于,所述贝叶斯网络参数学习中,采用最大后验概率的方法,步骤如下:

8.如权利要求1所述的工业生产的故障根因诊断方法,其特征在于,所述生产工艺知识图谱,包括六类节点:生产物料、生产设备、故障工况、控制变量、目标变量以及解决方案;

9.一种工业生产的故障根因诊断系统,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现上述权利要求1至8中任一所述方法的步骤。

技术总结

本发明涉及加氢裂化生产反应过程中故障根因诊断的技术领域,尤其涉及一种工业生产的故障根因诊断方法及系统,该方法包括:获取加氢裂化反应器的历史生产数据;使用概率图模型对历史生产数据进行建模,得到各个预测变量和控制变量的故障概率传播概率网络,通过优化网络路径,计算得到实际预测变量发生故障的根因变量;所述预测变量包括目标预测位号;将发生故障的位号值输入所述概率图模型,得到当前故障的各个控制变量的发生故障概率,通过查找生产工艺知识图谱得到故障解决方案。

技术研发人员:管振国,王皖慧,陆海琛,刘伟,尹鹏衡,李鼎

受保护的技术使用者:中控技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!