一种数控机床丝杆全方位误差补偿方法、装置和电子设备

本发明涉及机床加工与误差补偿,具体涉及一种数控机床丝杆全方位误差补偿方法、装置和电子设备。

背景技术:

1、在误差补偿技术领域中,为了提高加工精度,提升产品的合格率,需要补偿移动丝杆由于受力受热发生偏移所造成的误差,通常会设计一种丝杆误差补偿方法。

2、在数控机床中丝杆通常有三种安装方式,一种是一端固定一端自由,一种是两端固定,一种是一端固定一端支承。在机床加工领域中,由于数控机床进给轴往复运动,其丝杆与螺母、滑块与滑轨间摩擦生热,导致丝杆受热膨胀,同时两端固定安装的丝杆会受力受热发生偏移变形,导致机床进给系统实际位置与理想加工位置不一、零件尺寸产生加工误差,从而降低产品的加工质量,增加产品报废率与制造成本。在现有技术中丝杆误差补偿方法只考虑到补偿丝杆受热膨胀的伸长量,而忽略了丝杆的径向变化,这导致在加工过程中工件加工精度受丝杆径向偏移的影响。

3、目前,常规丝杆的安装与补偿在轴向可以满足高精密加工机床对工件加工的精度需求,然而在径向无法满足需求。

技术实现思路

1、本发明的目的在于克服上述技术不足,提供一种数控机床丝杆全方位误差补偿方法、装置和电子设备,解决现有技术中忽略丝杆的径向变化,导致在加工过程中工件加工精度受丝杆径向误差的影响的技术问题。

2、为解决上述问题,本发明采取了以下技术方案:

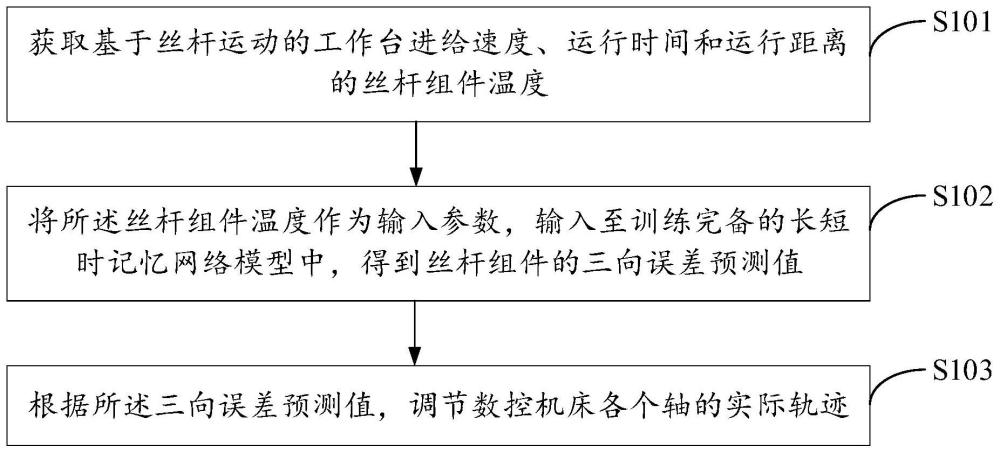

3、第一方面,本发明提供了一种数控机床丝杆全方位误差补偿方法,包括:

4、获取基于丝杆运动的工作台进给速度、运行时间和运行距离的丝杆组件温度;

5、将所述丝杆组件温度作为输入参数,输入至训练完备的长短时记忆网络模型中,得到丝杆组件的三向误差预测值;

6、根据所述三向误差预测值,调节数控机床各个轴的实际轨迹。

7、在一些实施例中,所述丝杆组件温度通过如下步骤获得:

8、确定已搭建的丝杆误差测量平台对应的温度敏感点;

9、获取基于所述温度敏感点安装的温度传感器采集的丝杆组件温度,所述温度传感器将丝杠分割成多个丝杆分段。

10、在一些实施例中,所述丝杆误差测量平台包括底座、滑动机构、加工平台、丝杆组件和控制面板;

11、所述丝杆组件可转动的安装于所述底座,所述滑动机构与所述丝杆组件滑动连接,所述加工平台与所述滑动机构连接,所述控制面板用于控制所述丝杆组件的运动。

12、在一些实施例中,所述丝杆组件温度还通过如下步骤获得:

13、获取基于加工平台进给速度、运行时间和运行距离改变的所述丝杆组件的膨胀变形量;

14、根据所述丝杆组件的膨胀变形量,得到丝杆组件温度。

15、在一些实施例中,所述训练完备的长短时记忆网络模型,包括:

16、基于激光干涉仪获取三向误差测量值;

17、以所述进给速度、所述运行时间、所述运行距离和所述丝杆组件温度为输入参数,所述三向误差测量值为输出参数,训练长短时记忆网络模型,获得训练完备的长短时记忆网络模型。

18、在一些实施例中,所述训练完备的长短时记忆网络模型包括多个隐藏层、两组lstm和全连接层。

19、在一些实施例中,所述根据所述三向误差预测值,调节数控机床各个轴的实际轨迹,包括:

20、根据所述丝杆组件温度和各个轴实时位置,分别获取各个轴向对应的三向误差预测值;

21、根据所述三向误差预测值,确定各个轴的三向综合误差预测值;

22、根据所述三向综合误差预测值,调节数控机床各个轴实际轨迹。

23、第二方面,本发明还提供了一种数控机床丝杆全方位误差补偿装置,包括:

24、获取模块,用于获取基于丝杆运动的工作台进给速度、运行时间和运行距离的丝杆组件温度;

25、三向误差预测模块,用于将所述丝杆组件温度作为输入参数,输入至训练完备的长短时记忆网络模型中,得到丝杆组件的三向误差预测值;

26、轨迹确定模块,用于根据所述三向误差预测值,调节数控机床各个轴的实际轨迹。

27、第三方面,本发明还提供了一种电子设备,包括:处理器和存储器;

28、所述存储器上存储有可被所述处理器执行的计算机可读程序;

29、所述处理器执行所述计算机可读程序时实现如上所述的数控机床丝杆全方位误差补偿方法中的步骤。

30、第四方面,本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有一个或者多个程序,所述一个或者多个程序可被一个或者多个处理器执行,以实现如上所述的数控机床丝杆全方位误差补偿方法中的步骤。

31、与现有技术相比,本发明提供的数控机床丝杆全方位误差补偿方法、装置和电子设备,首先获取基于丝杆运动的工作台进给速度、运行时间和运行距离的丝杆组件温度;随后将所述丝杆组件温度作为输入参数,输入至训练完备的长短时记忆网络模型中,得到丝杆组件的三向误差预测值;最后根据所述三向误差预测值,调节数控机床各个轴的实际轨迹。本发明通过长短时记忆网络模型能够准确的捕捉到丝杆组件温度与机床进给系统的热误差,并且根据预测到的热误差值建立实时补偿方法,提高了机床加工系统的加工精度,保障了产品加工质量。

技术特征:

1.一种数控机床丝杆全方位误差补偿方法,其特征在于,包括:

2.根据权利要求1所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述丝杆组件温度通过如下步骤获得:

3.根据权利要求2所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述丝杆误差测量平台包括底座、滑动机构、加工平台、丝杆组件和控制面板;

4.根据权利要求3所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述丝杆组件温度还通过如下步骤获得:

5.根据权利要求1所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述训练完备的长短时记忆网络模型,包括:

6.根据权利要求5所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述训练完备的长短时记忆网络模型包括多个隐藏层、两组lstm和全连接层。

7.根据权利要求1所述的数控机床丝杆全方位误差补偿方法,其特征在于,所述根据所述三向误差预测值,调节数控机床各个轴的实际轨迹,包括:

8.一种数控机床丝杆全方位误差补偿装置,其特征在于,包括:

9.一种电子设备,其特征在于,包括:处理器和存储器;

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有一个或者多个程序,所述一个或者多个程序可被一个或者多个处理器执行,以实现如权利要求1-7所述的数控机床丝杆全方位误差补偿方法中的步骤。

技术总结

本发明公开了一种数控机床丝杆全方位误差补偿方法、装置和电子设备,方法包括:获取基于丝杆运动的工作台进给速度、运行时间和运行距离的丝杆组件温度;将所述丝杆组件温度作为输入参数,输入至训练完备的长短时记忆网络模型中,得到丝杆组件的三向误差预测值;根据所述三向误差预测值,调节数控机床各个轴的实际轨迹。本发明通过长短时记忆网络模型能够准确的捕捉到丝杆组件温度与机床进给系统的热误差,并且根据预测到的热误差值建立实时补偿方法,提高了机床加工系统的加工精度,保障了产品加工质量。

技术研发人员:陈国华,周博,向华,周浩,黄余彬,胡海莹,张帅伟

受保护的技术使用者:湖北文理学院

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!